冀东油田浅层小井眼侧钻水平井钻井完井关键技术

2020-12-23李云峰潘俊英朱宽亮王在明

李云峰, 潘俊英, 周 岩, 朱宽亮, 王在明

(中国石油冀东油田分公司钻采工艺研究院,河北唐山 063000)

老井套管开窗侧钻技术是挖潜剩余油、降低生产成本、提高油田效益的重要技术手段之一。随着冀东油田浅层油藏勘探开发的逐步深入,大部分区块已经进入高含水阶段,部分井因水淹、套管破损变形或产能衰竭而处于间开或关井状态,严重影响了油田的开发效益[1-3]。因此,需要对该油田老井进行套管开窗侧钻,开采剩余油,提高开发效益。

冀东油田浅层油藏开发井主要采用φ244.5 mm技术套管+φ139.7 mm 油层套管的井身结构,而在φ139.7 mm 套管内开窗侧钻对钻井完井工艺要求较高[4-5]。国外从20 世纪60 年代、国内从20 世纪末开始进行侧钻井的研究与应用[6-7],并完成了大量的侧钻水平井,但由于适用于小井眼的钻井工具不多,且受排量、泵压等钻井参数的限制,机械钻速低,井眼清洁困难、井下摩阻扭矩较大和小井眼窄间隙固井质量难以保证等问题仍然没有得到彻底解决。2004—2012 年,冀东油田进行浅层φ139.7 mm套管开窗侧钻水平井施工时发现,小尺寸钻具及提速工具优选难,导致施工泵压高、机械钻速低、钻井周期较长。同时,冀东油田主要采用防砂筛管完井,油水层间及水平段以上套管均采用遇油遇水膨胀封隔器进行封隔,但受浅层高含水油藏油水层间隔小、层间压差大和井眼质量差的影响,遇油遇水膨胀封隔器达不到封隔油水层的预期效果,造成侧钻水平井投产后含水上升快、生产周期短,严重制约了小井眼开窗侧钻水平井技术的推广应用。为此,笔者通过优选钻杆、试验提速工具、优选完井尾管、应用膨胀悬挂尾管筛管顶部注水泥完井技术和制定提高固井质量的技术措施,形成了冀东油田浅层小井眼侧钻水平井钻井完井关键技术,并在5 口井进行了现场应用,实现了小井眼侧钻水平井提速提效和油水层的有效封隔,确保了小井眼侧钻水平井的长效生产。

1 钻井完井技术难点

1)在φ139.7 mm 套管内采用φ118.0 mm 钻头进行侧钻施工时,受井眼和环空间隙较小、钻柱偏心和钻杆接头等因素影响[8],循环压耗较大,施工泵压较高。实际钻井过程中只有通过减小排量才能降低施工泵压,而减小排量会造成钻井液携岩困难,易形成岩屑床。同时,随着井斜角增大、裸眼段增长,滑动钻进摩阻增大,造成托压现象较为严重[9-10],导致进尺少甚至无进尺,严重影响施工进度。

2)对于φ118.0 mm 的侧钻水平井眼,选用的套管要求既能保证安全顺利下入,又能够满足后期侧钻水平井完井作业的需求。该油田φ139.7 mm 套管开窗侧钻水平井常用的尾管有φ73.0 和φ88.9 mm套管、φ101.6 mm 无接箍套管,但φ73.0 和φ88.9 mm套管的内径小,如采用顶部注水泥方式固井,后期完井作业需采用φ48.3 mm 钻杆钻盲板,而φ48.3 mm钻杆的强度低,不能满足钻盲板的需求[11-12]。因此,φ73.0 和φ88.9 mm 套管不能满足顶部注水泥的需求。φ101.6 mm 无接箍套管虽然能满足后期完井作业的需求,但受井眼曲率的影响,下入时存在安全风 险 , 且环 空间 隙小 、 水 泥 环 薄 , 固 井 质 量 难 以保证。

3)采用筛管和顶部注水泥的完井方式,完井管柱为多功能洗井阀+滤砂筛管+盲板+管外封隔器+分级箍+套管+膨胀式尾管悬挂器,受井眼轨迹、完井工具、套管接箍、滤砂管和套管扶正器的影响,完井管柱下入存在一定风险。同时,施工中需要分别打开管外封隔器、分级箍和膨胀式尾管悬挂器等完井工具,存在多套压力系统且层间间隔小,因此对各完井工具的可靠性要求较高,施工工艺复杂[13-14]。

2 小井眼侧钻水平井关键技术

2.1 钻井提速技术

2.1.1 钻杆优选

在 φ139.7 mm 套管内采用 φ118.0 mm 钻头开窗侧钻时,所用钻具均为小尺寸钻具,受井眼和环空间隙较小的影响,施工中循环压耗大,泵压较高。因此,以降低循环压耗为原则,优先选用适合小井眼侧钻的 φ79.4 mm 非标钻杆。该钻杆管体内径为61.0 mm,比常规 φ73.0 mm 钻杆管体内径大6.4 mm,可在钻井过程中增大钻杆水眼和环空截面积,有效减小循环压耗,降低泵压并防止卡钻,2 种规格钻杆的施工泵压见表1。同时, φ79.4 mm非标钻杆本体和接头的抗拉强度、抗扭强度比常规 φ73.0 mm 钻杆高5% 以上,完全能够满足小井眼侧钻安全施工的要求。

表 1 2 种规格钻杆的施工泵压Table 1 Pumping pressures of drill pipe with two specifications

2.1.2 水力加压提速工具试验

由于小井眼侧钻施工采用的钻杆尺寸较小、质量较轻、刚度不足,进行侧钻作业时,主要靠钻铤和钻柱的自身重力给钻头施加钻压。但随着井深增大,在钻柱所受重力方向与井眼轴线夹角逐渐变大及小井眼岩屑上返困难等因素影响下,钻柱与井壁间的摩擦阻力变大,致使钻压传递困难,出现跳钻、钻具弯曲和托压等现象,导致不能正常钻进。为此,进行了小尺寸水力加压提速工具现场试验。小尺寸水力加压提速工具主要由连接机构、活塞机构和扭矩传递机构等部分组成,包括外筒体、活塞和心轴等,如图1 所示。其中,外筒体用于连接钻具并传递扭矩,活塞在外筒体内滑动、密封并传递压力,心轴上下分别和活塞、钻头相连,将液压力传递给钻头。该工具通过把钻井液流体的液压能转化为机械能,改变了以往仅靠钻铤自身重力给钻头施加钻压的方式,将钻头或下部钻具与钻柱中的其他部分的连接变为柔性连接,将钻铤给钻头或其他工具的刚性加压变为液力柔性加压,克服了刚性加压的弊端,从而达到提高机械钻速的目的。

图 1 小尺寸水力加压提速工具的结构Fig.1 Structural diagram of small size hydraulic pressurization and speed-up tool

2.2 完井方式优化

2.2.1 完井尾管优选

冀东油田φ139.7 mm 套管开窗侧钻水平井主要采用φ73.0 和φ88.9 mm 套管及φ101.6 mm 无接箍套管作为完井尾管,由于φ73.0 和φ88.9 mm 套管的内径小,若采用筛管顶部注水泥固井没有合适的钻盲板工具,因此主要采用悬挂尾管带封隔器和筛管的完井方式。由于浅层油藏的油、水层间隔小,且层间压差大,常规管外封隔器密封效果不理想,管外封隔器失效发生窜槽,侧钻水平井投产初期或在很短时间内含水率迅速上升,造成油井生产周期较短。受井眼曲率的影响,φ101.6 mm 无接箍套管存在不能安全下入的风险,需要进行扩孔作业,会增加钻井成本,使钻井周期延长、扩孔后的井眼不规则,难以保证固井质量。

基于上述情况,综合考虑尾管能否安全下入、固井质量及对后期生产作业的影响等,对比分析了不同尺寸套管作为完井尾管的优缺点(见表2),选用φ95.3 mm 非标套管作为完井尾管。该套管完全能够满足φ139.7 mm 套管开窗侧钻水平井筛管顶部注水泥作业和投产作业的需求,并能提高窄间隙固井封隔油水层的质量。

表 2 不同尺寸套管作为完井尾管的优缺点Table 2 Advantages and disadvantages of taking casing with different sizes as completion liner

2.2.2 膨胀悬挂尾管筛管顶部注水泥完井技术

针对悬挂尾管带封隔器和筛管的完井方式封隔油水层效果差的难题,为了有效封隔油层上部的水层,防止水窜造成油井含水迅速上升,研究应用了膨胀悬挂尾管筛管顶部注水泥完井技术,完井管柱如图2 所示。为了封隔油层上部的水层,防止水窜造成油井含水迅速上升,优化应用了膨胀悬挂尾管筛管顶部注水泥完井技术(完井管柱优化情况如图2 所示)。该完井技术综合了注水泥固井、尾管悬挂器膨胀坐挂和管外封隔器加滤砂管完井工艺,主要是在水平段下入防砂筛管,不进行固井,以防止水泥浆污染储层,达到保护储层的目的;筛管顶部注水泥固井,可以实现对水平段上部水层的有效封隔,防止上部水窜到水平段。

图 2 完井管柱优化示意Fig.2 Schematic diagram of optimized completion string

2.2.3 膨胀式尾管悬挂器

为了实现小井眼开窗侧钻水平井开窗点处的有效密封,防止后期水从开窗点处窜到油层,应用了膨胀式尾管悬挂器。该尾管悬挂器是一种膨胀管膨胀坐挂与多种密封相结合的尾管固井工具,通过机械力或液压力使膨胀管产生径向膨胀实现坐挂,利用高强度橡胶材料实现悬挂密封,能够提供良好的尾管密封效果,获得较大的完井管柱通径,防止水窜。与前期应用的机械式尾管悬挂器相比,膨胀式尾管悬挂器窗口密封效果好,解决了窗口密封不严的问题。同时,膨胀式尾管悬挂器内径大,可悬挂大直径套管,悬挂点稳定,尾管重叠段由机械式悬挂器的150~200 m 缩短至20~30 m,且无通径损失,与尾管通径一致,利于后期实施增产措施(膨胀式尾管悬挂器膨胀前后的主要参数见表3)。

2.2.4 完井工具工作压力设计

完井施工中,由于完井工具多、工序较为复杂,为了保证各工具都安全顺利工作,给其设置了不同级别的工作压力。管外封隔器的膨胀坐封压力设置为8~10 MPa,液压套管扶正器的工作压力设置为10~13 MPa,分级箍打开压力设置为13~15 MPa,膨胀式尾管悬挂器的坐挂压力设置为22~30 MPa。

2.3 提高小井眼固井质量的技术措施

2.3.1 提高套管居中度

为了提高小井眼侧钻水平井套管的居中度,保证小井眼侧钻水平井的固井质量,研制了一种外径小、液压启动的刚性套管扶正器。该扶正器由多级活塞、扶正爪、椎体和锁环等部件组成(见图3)。液压作用于多级活塞,推动锥体撑开刚性扶正爪,强制扶正套管。该扶正器具有以下优点:1)扶正爪未撑开时的外径与φ95.3 mm 套管接箍外径相同,便于下入;2)采用多级活塞液压扶正,操作简便、安全可靠;3)刚性扶正,周向均匀,降低了套管柱自身重力的影响,保证套管柱始终居中;4)扶正爪撑开后外径达到138.0 mm,具有较强的扶正效果。

2.3.2 水泥浆体系优化

侧钻水平井环空间隙小,采用常规水泥浆固井的封固质量较差,易出现窜槽等问题。为了有效封隔油层上部的水层,提高固井质量,应用了增韧防窜水泥浆。该水泥浆由于加入了漂珠、微硅颗粒和高分子柔性聚合物增韧防窜颗粒,能形成多级颗粒填充结构体系[15-16],可提高水泥浆的稳定性、防窜能力和水泥石的综合强度。 同时, 该水泥浆的API 滤失量小于50 mL,游离液为0,水泥石24 h 抗压强度大于14 MPa,杨氏模量为3~5 GPa,泊松比为0.13~0.20,其性能满足窄间隙小井眼侧钻井固井要求。

表 3 膨胀式尾管悬挂器膨胀前后的主要参数Table 3 The key parameters of expansive hanger before and after expansion

图 3 液压刚性套管扶正器的结构Fig.3 Structure of hydraulic rigid casing centralizer

3 现场应用

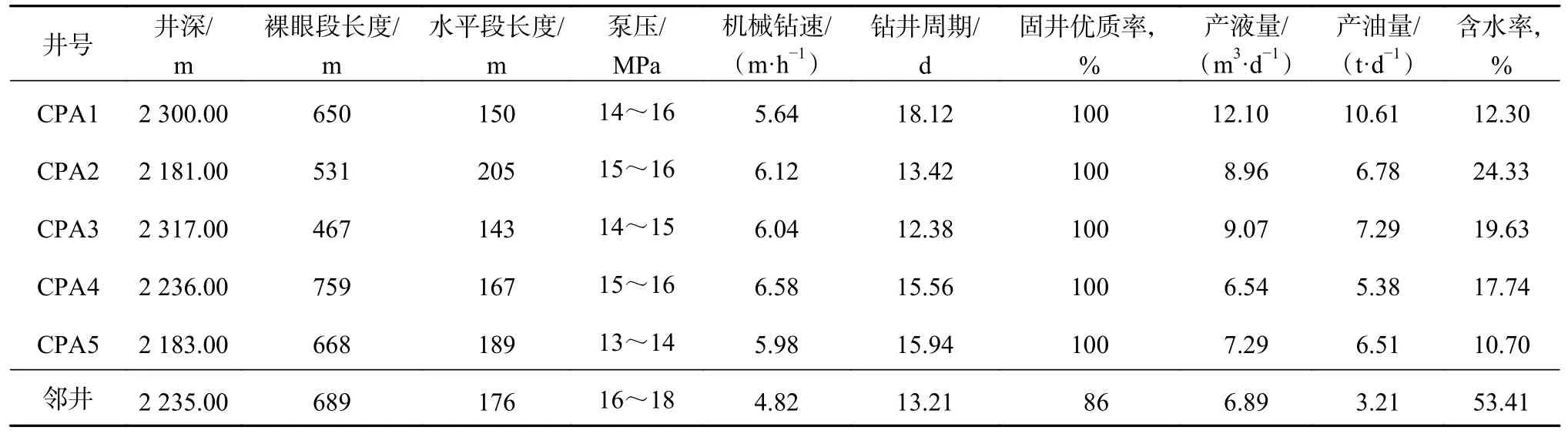

截至目前,冀东油田应用浅层小井眼侧钻水平井钻井完井关键技术成功完成5 口侧钻水平井,平均完钻井深2 243.00 m,裸眼段长615.00 m,水平段长171.00 m,与同区块未应用该技术的邻井相比,平均机械钻速提高了24.6%,钻井周期缩短了14.1%,施工泵压降低了15% 以上。这5 口侧钻水平井水平段固井质量的优质率达到100%,生产含水率均在25% 以下(见表4)。下面以CPA2 井为例详细介绍该技术的具体应用情况。

表 4 小井眼侧钻水平井钻井完井关键技术应用情况Table 4 Application of key technologies for slim hole sidetracking horizontal wells

3.1 CPA2 井基本情况

CPA2 井位于冀东油田高浅北区高104-5 区块Ng12 油层构造较高部位,侧钻的目的是挖潜高104-5区块G104-5 井区Ng12 小层剩余油。该井完钻井深2 181.30 m,垂深1 875.10 m,侧钻点1 645.20 m,裸眼段长532.20 m,最大井斜角92.5°,水平段长度205.30 m,采用膨胀悬挂尾管筛管顶部注水泥完井管柱完井(完井管柱如图4 所示)。

3.2 钻井提速技术应用效果

为了提高钻井速度、解决因循环压耗大造成的泵压高的问题,在1 650.00~2 181.00 m 井段应用了水力加压提速工具和φ79.4 mm 非标钻杆钻进,与未应用的邻井相比,机械钻速提高了20% 以上,钻井周期缩短了5.68 d,同时泵压降低了3~7 MPa(见表 5)。

3.3 完井施工

1)施工准备。原井套管试压15 MPa,确保井筒完整性,用刚性高于完井管柱的通井钻具组合通井,达到井眼稳定,无井塌和井漏等现象,并记录起钻前及起至坐挂点时的悬重。

2)按设计连接完井管串组合。为保护封隔器胶筒,在封隔器上下安放扶正器,分级箍至盲板间的丝扣涂抹密封胶,防止钻塞时倒扣,尾管柱下至窗口位置时灌满钻井液,记录悬重。

3)打开分级箍建立循环。憋压至8~10 MPa,稳压5 min,坐封管外封隔器,继续加压,压力升至10~13 MPa 时液压刚性套管扶正器打开,实现套管柱居中,继续升压至13~15 MPa,打开分级箍,建立循环。

4)倒扣。循环正常后停泵,找到中和点位置,正转25~30 圈倒扣,并将管柱上提1.0 m,观察扭矩及悬重变化,若悬重无变化,证明已倒开。

5) 固井、 坐挂尾管悬挂器。 上提管柱 50~80 kN,进行注水泥作业,投胶塞顶替,碰压至25 MPa,观察钻具悬重变化,若无变化说明碰压成功,继续加压至22~30 MPa,上提3.00~4.00 m 坐挂尾管悬挂器;循环洗井,洗出喇叭口以上多余水泥浆。

图 4 CPA2 井完井管柱示意Fig.4 Schematic diagram of completion string in Well CPA2

表 5 钻井提速技术应用效果对比Table 5 Application effect of drilling speed-up technology

6)钻塞。按照要求候凝48 h,然后进行钻塞通井作业:钻塞钻具组合为φ76.0 mm 磨鞋+φ60.3 mm地质钻杆+φ73.0 mm 钻杆,钻塞参数为钻压20~30 kN、转速40~50 r/min,钻穿盲板后,充分循环后起钻;更换钻具组合通井到井底,通井钻具组合为φ70.0 mm钻头+φ50.4 mm 地质钻杆+φ60.3 mm 地质钻杆+φ73.0 mm 钻杆。

整个完井施工严格按照完井设计进行,施工过程安全顺利,固井质量优质率达到了100%。

3)φ95.3 mm 非标套管能够满足φ139.7 mm 套管侧钻水平井膨胀悬挂尾管筛管顶部注水泥完井和投产作业的要求,解决了窄间隙固井质量低的问题,为提高小井眼侧钻水平井固井质量创造了有利条件,建议在小井眼侧钻水平井推广应用。

4)通过采用液压刚性套管扶正器提高套管居中度、应用防窜能力强的增韧水泥浆等措施,提高了φ139.7 mm 套管开窗侧钻水平井的固井质量。

4 结 论

1)应用大水眼非标钻杆和小尺寸水力加压提速工具,降低了钻井泵压,缓解了定向托压问题,降低了冀东油田浅层小井眼侧钻水平井的施工难度,提高了小井眼侧钻水平井的机械钻速。

2)应用小尺寸膨胀式尾管悬挂器,解决了侧钻水平井窗口处因密封不严导致的水窜入储层的问题,实现了对水层的有效封隔。