浅谈堆叠高度偏差在冲片涂漆质量控制中的应用

2020-12-23顾海空

顾海空

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

汽轮发电机的冲片,通过涂覆水溶性硅钢片漆,可以达到良好的电气、绝缘性能和优良的叠装性能。检测汽轮发电机冲片涂漆质量的检验项目中,单片冲片的涂漆质量检测稳定可靠。但在汽轮发电机定子冲片的压装过程中却出现了影响铁心的正常压装工艺及质量的情况,例如冲片在叠装过程中出现严重的铁心轭部比齿部高、中间最低点间隙偏大的情况,以及铁心在加压中波浪度、垂直度和旋转度变化较大,出现超差现象。

经单片测量和分析,主要是涂水溶性漆的定子冲片在涂漆加工过程中,单片冲片表面不同位置的涂层存在随机微量增厚的现象,且多数出现在冲片的边缘。这种边缘增厚的现象,导致冲片堆叠放置后厚度累积形成单吊冲片堆叠高度存在偏差。

1 涂漆质量的检查项目

1.1 表观质量

涂层的漆膜覆盖齐全(可接受的苍蝇脚现象除外)。不可有下列不良情况:生锈、损伤、漆膜脱落、气泡、颗粒黏附,漆瘤、边缘漆膜增厚、积灰、油污及未烘干。成品涂层表观:无颗粒杂质及区域色差,一个成品涂层表面不允许存在三处以上的金属裸露支撑划痕(俗称“苍蝇脚)。对于各类支撑划痕,单个线状划痕的长度不得大于10 mm,单个块状划痕的面积不得超过12.5 mm2(约为圆形直径4 mm)。

1.2 涂层厚度

涂层单面平均厚度及偏差,测试结果符合(10±2)μm要求。测试条件与程序参照GB/T 13452.2要求,测试仪器应为分辨率不小于0.1 μm的电磁阀数字式测厚仪,测试前须按测厚仪校正程序,对涂层试样的基板进行校零。在试样的一个面上,按产品试样的测点布置(见图1)测定后,读取仪器统计出的平均值和最大最小偏差。每次测定的试样数不少于2件,对每个试样作双面测定后,以单面平均厚度偏离标准(厚度标称值)最大者,作为本次测定的涂层单面平均厚度及偏差。

1.3 涂层固化程度

酒精擦拭试验:擦拭后的涂层表面区域无印渍、不脱色。

1.4 弯曲试验

用φ30 mm黄铜圆柱塔形体进行弯曲试验,无脱落,即满足要求。

1.5 层间电阻

层间电阻值应不小于500 kΩ·cm2。

2 堆叠高度偏差的定义

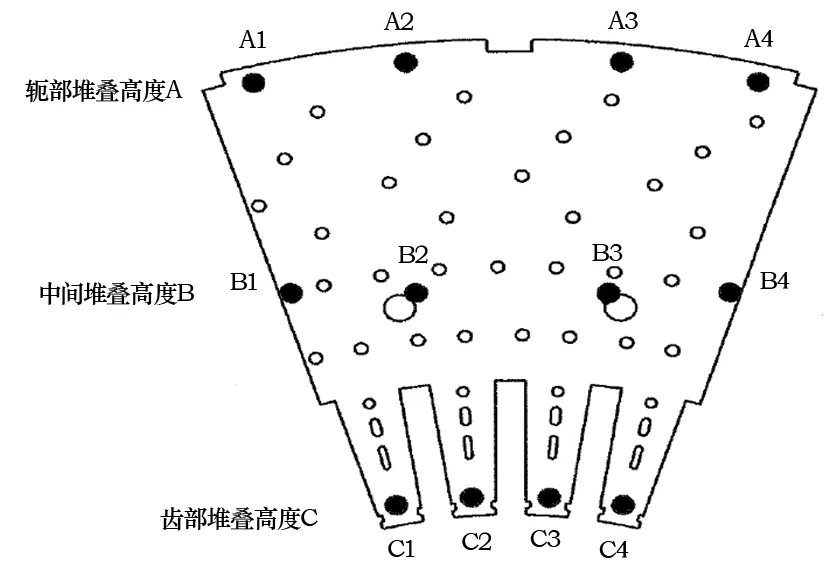

根据电机的压装要求,汽轮发电机冲片涂漆后的理想状态是中间高两边低,因此规范中规定完工后堆叠好的冲片,每吊冲片应测试堆叠高度偏差:堆叠好的冲片应为中间高两边低,要求堆叠高度偏差>0 mm。堆叠高度偏差测试点示意图(见图1),使用钢板尺测量。

图1 堆叠高度偏差测试点示意图

轭部堆叠高度A为A1~A4的平均值;中间堆叠高度B为B1~B4的平均值;齿部堆叠高度C为C1~C4的平均值;堆叠高度偏差为B-A和B-C中的最小值。

3 堆叠高度偏差在应用中的优缺点

3.1 优点

(1) 操作简单。冲片在涂漆机上完成涂漆并烘干,在出片端进行收片,在托架上叠放整齐,只需要一把钢板尺就可以进行测量。

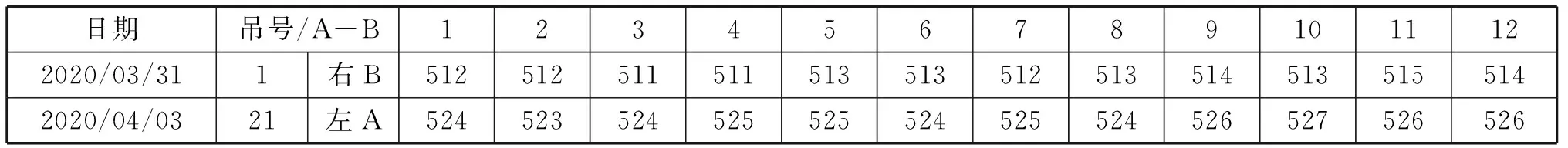

(2) 响应快速。一旦整吊堆叠高度偏差测量数据出来,就可以马上进行数据分析和判断,以确定是否符合规范的要求(见表1~表2)。

表1 堆叠高度偏差数据记录表 单位:mm

表2 堆叠高度偏差分析记录表 单位:mm

(3) 具备预警作用。堆叠高度偏差的数据变化,一定程度上可以反映出涂漆过程中涂层厚度的变化,如果连续两吊堆叠高度偏差不合格,就应该查找原因,分析是否需要进行涂漆参数的调整。

3.2 缺点

(1) 存在测量误差

冲片堆叠在托架上,托架支撑面的平面度不能得到保证,测量数据会受到托架的影响。

测量堆叠高度偏差所用的钢板尺示值刻度为1 mm,而不同冲片的堆叠高度为400~600 mm之间,当实际测量时,检查数据很多时候是检查员通过估读得到的。估读误差最容易发生的数据是整数+(0.20~0.30)或者整数+(0.70~0.80),因为估读的结果是整数+0、整数+0.5、整数+1三种情况,而每一个估读的数据存在的可能误差为0.5 mm,对堆叠高度平均值的影响为0.125 mm。

(2) 测量结果不能判断对压装的影响程度

根据规范规定,堆叠高度偏差为B-A和B-C中的最小值,且要求堆叠高度偏差>0 mm,否则就判定为不合格。当堆叠高度偏差不合格时,测量结果只能说明该吊冲片存在堆叠高度偏差,不能确定堆叠高度偏差对压装的具体影响程度。

4 堆叠高度偏差在涂漆质量控制应用中的改进

4.1 测量状态改进

托架堆叠冲片的支撑面的平面度不能得到保证,测量数据会受到托架的影响,所以测量堆叠高度偏差时改为冲片堆叠在平板上测量冲片的整吊高度,提高测量的准确度。由于测量完成后还要搬回到托架上进行包装防锈处理,为了兼顾手工搬运冲片的劳动强度和生产进度,生产分厂对每吊完工后堆叠好的冲片在托架上进行堆叠高度偏差测量并记录数据,作为参考。而质保部门则对该台份的冲片堆叠高度偏差进行抽检,抽检规则是从第1吊开始,然后是每间隔20吊抽检1吊,即1吊、21吊、41吊、61吊……以此类推,抽检结果作为最终判定依据。

4.2 引入厚度偏差测量和分析

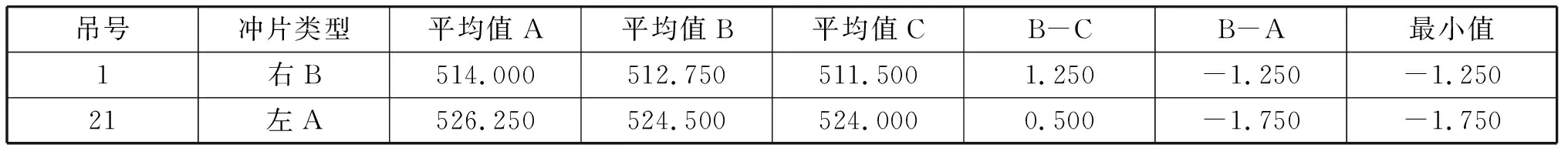

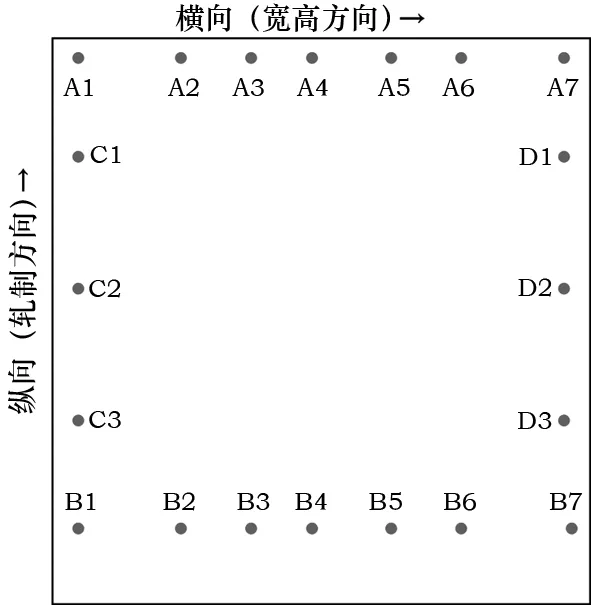

堆叠高度偏差不合格时不能判断对压装的具体影响程度,为了确定最终整台份冲片是否可以进行正常压装,所以引入了冲片厚度偏差的概念。借助于测试设备,在汽缸上要有足够压力的压缩空气,作用在圆形测试头上的压力为2 740 N,偏差±5%,测试指示器的精度要求为0.001 mm,测试点布置(见图2)。在冲片涂漆完成后借助于冲片厚度偏差的测试和分析评估,确定是否需要通过增加补偿垫片来辅助完成压装。

图2 冲片样本测点分布示意图

5 堆叠高度偏差在涂漆质量控制应用中的验证分析

5.1 影响堆叠高度偏差的因素

(1) 原材料同板差。冲片整吊堆叠高度偏差与原材料同板差具有一致性,同板差的测试点位置(见图3)。大量的测量数据显示(见表3),所有试验过的硅钢片厂家按照我公司规定门幅进行开料并供货的原材料,都不能满足“中间高、两头低”的要求。原材料同板差的随机性决定了涂漆后整吊冲片高度的随机性,无法满足“中间高、两头低“的堆叠高度偏差要求,但可以满足整吊冲片齿、轭部与中间位置的∣堆叠高度偏差∣≤5 mm的要求,后续还可以在定子冲片压装时通过增加绝缘垫片进行定量补偿,来满足压装的工艺和质量需求。

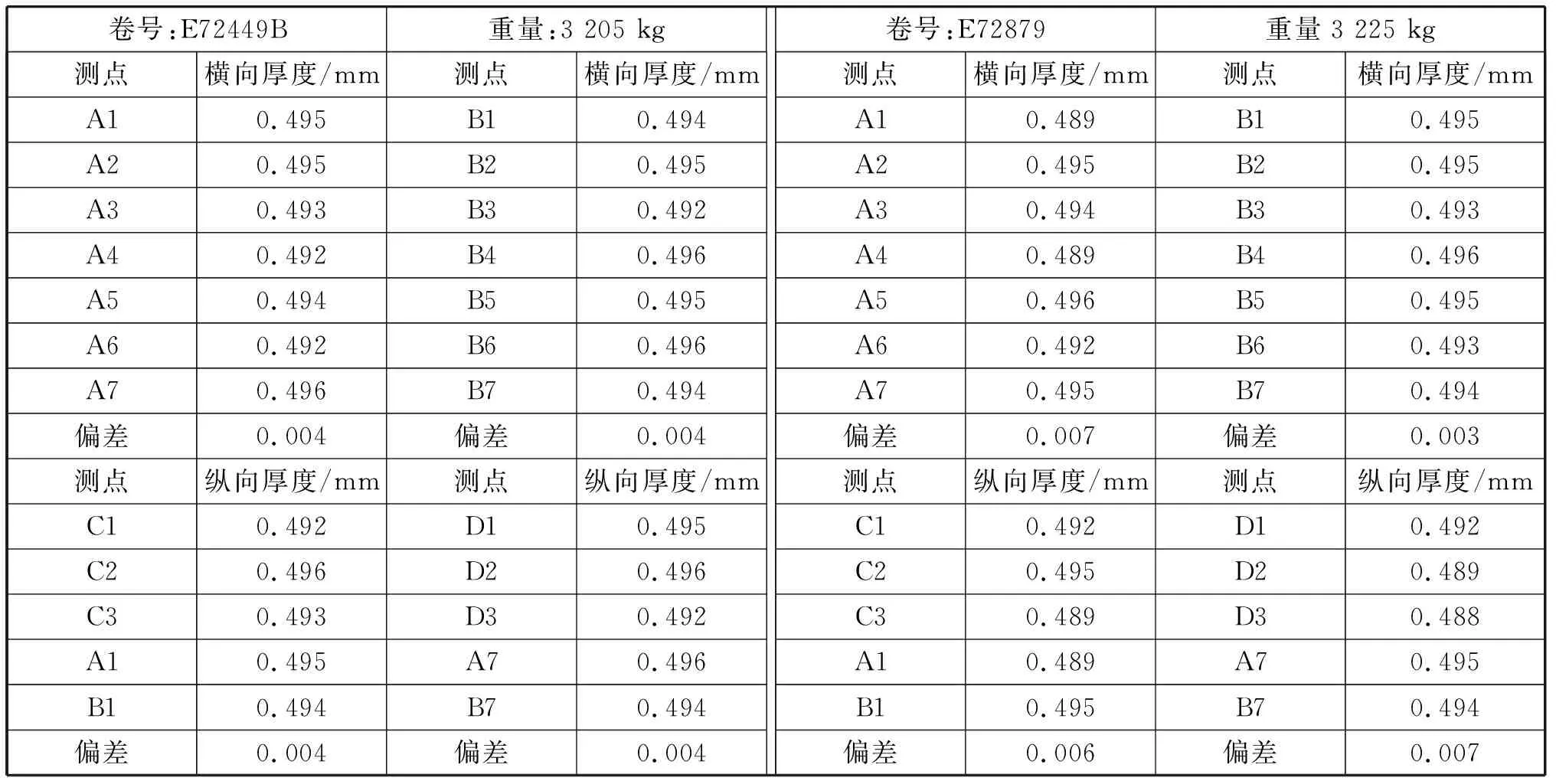

表3 同板差测量数据

图3 同板差测试点位置

(2) 滚筒变形量。滚筒少量变形可以通过调试同步差参数适当延长滚筒寿命,解决边缘增厚,但可能出现苍蝇脚加长,轭部单面边缘处有少量涂不上现象。

(3) 速度同步差参数和漆黏度。目前滚筒一次连续生产数量达7万片以上,一般滚筒洗干净后至少恢复2天以上方可继续进行不同规格冲片的涂漆,且需重新调整参数测量单片边缘尺寸,基本没有增厚现象时才可正常涂漆生产。

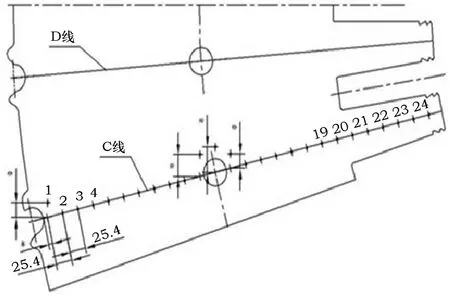

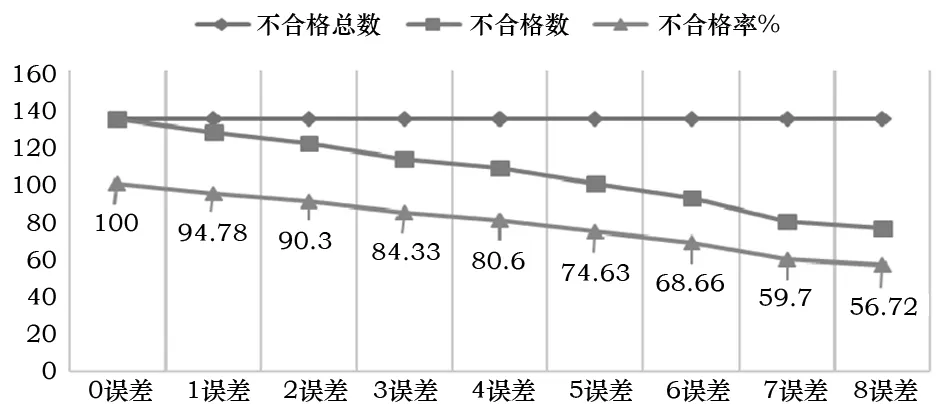

5.2 估读误差的影响

在测量堆叠高度偏差时不可避免的存在估读误差,而堆叠高度偏差为B-A和B-C中的最小值,估读误差产生于B-A或B-C中。B是B1+B2+B3+B4之和的平均值,A是A1+A2+A3+A4之和的平均值,C同理。B-A和B-C各有8个堆叠高度值参与计算,则最多会产生8个估读误差,对堆叠高度偏差的最大影响(见图4)。

图4 估读误差对堆叠高度差的最大影响

5.3 与厚度偏差的关系

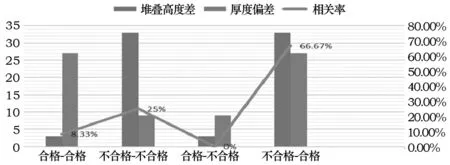

通过对2019年冲片涂漆质量的统计和分析,我们可以了解到以下情况:冲片的涂漆质量直接反映到冲片堆叠高度偏差和厚度偏差数据上,由此形成了同一台份冲片的四种不同的测试结果的组合。

堆叠高度偏差与厚度偏差的正相关性占比并不高,反而是两者的负相关性比较突出。当堆叠高度偏差合格的情况下不存在厚度偏差不合格的情况,但是当堆叠高度偏差不合格的情况下却有66.67%的厚度偏差是合格的;即如果堆叠高度偏差合格,厚度偏差肯定合格,而厚度偏差合格,堆叠高度偏差还是大概率不合格(见图5)。厚度偏差的测试精度明显高于堆叠高度偏差。由此,可以判断堆叠高度偏差不合格的情况存在着部分假象,这个假象的成因是否就是测量时的估读误差造成的还有待进一步研究和论证。

图5 堆叠高度差与厚度偏差的相关性

6 结论

(1) 原材料同板差对涂漆后成品冲片的堆叠高度偏差有明显影响;原材料达不到中间高、两边低,冲片涂漆之后也做不到中间高,两边低。

(2) 冲片堆叠高度偏差可以作为一种涂漆生产过程中质量控制的自检参考依据,不能作为交货冲片涂漆是否合格的考核标准。