浅谈复合材料的涂漆

2019-12-10王荣

王荣

摘 要:本文通过阐述复合材料涂漆特点,对典型缺陷及涂漆过程控制要点进行分析,得出了改善复材最终涂漆质量的要点,对现场长期出现的零件涂漆后基体缺陷多、涂漆橘皮、失光等质量问题处理提供借鉴,特别是涂漆前的接收、预处理、表面准备等工序,对基体缺陷的检查和填充有着重要作用。

关键词:复合材料;涂漆;缺陷;预处理;表面准备

中图分类号:TB33 文献标识码:A 文章编号:1671-2064(2019)20-0077-02

0 引言

近年来,随着复材零件在飞机上大量使用,复合材料零、组件涂漆任务越来越重,涂漆呈现出的问题也愈见突出,基体表面质量差、涂漆工序长、保护要求高、施工环境要求高等因素直接影响最终涂漆质量。而复合材料与金属材料相比又有一些特殊之处。比如易腐蚀、零(组)件表面平整度不如金属等。如何保证复材零、组件涂漆后的表面质量,已成为涂装行业至关重要的事情。

1 复合材料涂漆工艺特点

复合材料零(组)件涂漆工序复杂,尤其是前处理要求非常高、且难度大,涂漆前,必须采用腻子或针孔填料、表面填料填充针孔、凹坑等缺陷,只有对缺陷进行了高质量的修复,才能获得完整、均匀、结合力良好的抗老化、耐冲击和抗腐蚀涂层。

1.1 工序复杂、时间长

复合材料零、组件涂漆工艺流程包括接收检查,若存在大的缺陷,则返回复材厂。接收后便是清洗,清洗时要一边清洗一边检查复合材料零、组件表面是否有凹坑、针孔及其它表面缺陷。若有凹坑,则需刮腻子,等腻子固化后,打磨清洗。有针孔时,须填充针孔填料,待填料固化后,擦拭清洗。若还有缺陷,此时只能喷涂表面填料,填料固化,打磨清洗,喷涂底漆,固化,喷涂面漆等流程。大部分复合材料零、组件甚至会喷涂不止一种底漆和面漆,底漆和面漆之间又存在着干燥、打磨清洗等工序,这就更增加了复合材料零、组件涂漆的复杂性和延长了零、组件的交付时间。

1.2 工艺复杂,修复难度大

复合材料零(组)件涂漆常常涉及功能性涂层的涂敷、紫外线斑点检测(UV检查)等特殊要求,必须严格控制操作过程中产生的大量粉尘,防止污染环境以及危害人员健康。同时,复合材料表面涂层的缺陷修复难度大,目前只能采用手工打磨退除漆层,且修复过程中必须小心谨慎,避免损伤复合材料基体,返修难度较大。

1.3 易受损、保护要求高

由于复合材料在普通厂房环境下易老化、污染、受潮,被紫外线辐射概率大,一旦遭受影响,必将缩短复合材料零(组)件使用寿命并降低涂漆质量,甚至引起零件报废。

2 复合材料涂漆常见缺陷

复合材料零(组)件如含有以下:针孔、表面凹坑、小凹陷、不光滑、不平整等缺陷均应进行整平处理,否则会降低填充层或涂层的附着力及涂层的表面质量。

2.1 针孔、表面凹坑

针孔,微孔状态表面缺陷,一般直径为0.25mm或更小。表面凹坑复合材料零(组)件表面的浅坑或凹陷,一般直径大于0.25mm,小于0.8mm。出现此类缺陷,则需要进行整平处理,需要用到填料、腻子。遇见针孔,表面凹坑比较多时,填料、腻子也无法全部整平,则需要用漆料来填充,之后的打磨,加大了漆层剥落的几率,也会对复合材料的基体造成一定的损坏。造成涂漆后涂层表面这两种缺陷的一个原因是复合材料零(组)件自身带来的,在前处理时未完全整平;另一个原因是涂漆过程中稀释剂过多造成的。

2.2 布纹

顾名思义,复材在铺贴过程中原材料形成的纹路。此类缺陷深度较浅、连续,且贯彻整个零件,涂漆前用腻子填充难度大,难修复,涂漆后影响漆层表面外观质量。只能在复材零件接收时,发现此缺陷并由复材厂刮胶、贫胶修复,涂漆时再用腻子、填料等填充较浅部位。

2.3 桔皮

涂层上出现类似桔皮状的皱纹表层,称之为桔皮。可通过目视和看反射光源的方法检查。造成漆层表面这一缺陷的主要原因是:(1)喷涂时,漆料粘度过大,涂敷后,漆料的流平性较差;(2)喷枪口径过大,喷枪与复合材料零(组)件之间的距离不合适;(3)喷漆房中温度偏高,稀释剂挥发较快;(4)涂层厚度不够。

可以通过以下方法来缓解:(1)调整漆料粘稠度,温度低时粘度可以大些,温度高时粘度可以小些;(2)选择合适的喷枪口径及距离,使漆料的雾化效果达到最佳;(3)控制喷漆房的温度,使其维持在最佳;(4)在不发生流挂的前提下,一次喷涂达到规定厚度。

2.4 失光

光泽度对漆膜外观质量的影响至关重要,特别是在外部零、组件装饰漆上,涂层的光泽度达不到原本的要求,整个表面看上去暗淡。通常情况下,通过仪器进行检测,也可以用笔或其它任何物品,通过观察投影反射图像,若投影清晰可见,则光泽度可接收,若投影模糊或光散开,则漆膜光泽不可接受。可通过一次性喷厚(确保在厚度范围内,且不喷流)的方法进行改善。

2.5 流淌、流挂

流挂就是漆料在复合材料零(组)件的表面自上而下流动使膜层产生不均匀的流痕或下边缘较厚的一种涂层表面缺陷。而流淌就是零(组)件表面发生大面积流挂现象。这两种缺陷主要与漆料的粘度以及涂层的厚度有关。漆料里的稀释剂挥发过慢、漆层一次性喷涂太厚或是被喷涂表面过于光滑都容易造成以上缺陷。改进方法有选择正确的稀释剂;涂漆时要控制好膜层厚度等。

2.6 漆层剥落

由于漆层在复合材料零(组)件表面或漆层与漆层之间黏着力变差,更甚着丧失了黏着力,造成膜层少量或大面积脱落。产生主要原因是复合材料零(组)件在前处理和表面准备时没有做到位,零(組)件表面上还附着着油污、脱膜剂等;二是因为在底漆使用一段时间后才涂敷面漆;三是漆层长时间处于易腐蚀的恶劣环境下四是漆料本身黏着力不好。改善的方法有一加强待涂漆表面的预处理和表面准备,要做到待涂敷的复合材料零(组)件表面均匀、平整平滑并无针孔、流挂、表面凹坑、贫胶区域和其他小凹陷等缺陷。二是在旧漆层涂敷面漆时,旧漆层要先做打磨活化处理已增加它的黏着力。三是依照使用环境的不同而选择不同使用性能的涂料。四是选择黏着力强的漆料,特别是在恶劣环境中使用的复合材料零(组)件。

复合材料零(组)件在漆层剥落后只能采用手工打磨活化来修复,这就增加对基体纤维损伤的风险。

3 涂漆过程控制要点

3.1 涂漆前的预处理

预处理工序包括:接收、摆放、清洗、打磨、再清洗工序,该工序的目的是发现缺陷、去除基体表面脱膜剂,确保复合材料零、组件最终漆层结合力。我们主要从以下几个方面进行操控。

3.1.1 接收检查

接收复合材料零、组件时要检查零、组件表面是否存在凹坑、密集的针孔,在涂漆表面准备工序中,无法填充,造成涂漆后影响外观质量。对于涂漆工序无法填充的缺陷,如復材“缺肉”、划伤、大的凹坑等,必须及时联系复材厂进行修复。

3.1.2 复合材料零、组件的摆放

摆放零、组件时,应注意,使用牛皮纸或针织布保护工装、筛网,防止零、组件磕碰伤及筛网上堆积的漆膜对零、组件进行二次污染。

3.1.3 清洗

用擦拭法或干蹭法去除大的脏物和油污,注意不要将脏物过度地扩展开来,也不要划伤表面。把少量溶剂倒到干净的抹布上,决不能把抹布泡到装有溶剂的容器里。擦拭时应一块小面积一块小面积地擦,循序渐进。要求所有表面都必须擦拭到。随着清洗的进行,随时用干净且干燥的抹布把溶剂赶在完全蒸发前擦干。目视检查表面清洁度,到达水膜连续。避免清洁剂洒到零件表面或使蘸有清洁剂的抹布滞留在零件表面。

使用抹布、丁酮或清洗剂彻底清洗复合材料零、组件表面(推荐使用溶液挥发慢的清洗剂,可更容易在清洗零、组件时发现其表面缺陷)。使用抹布时,一定要折叠成规整的矩形,且毛边折到矩形内部,可有效的减少因为擦布本身含有的纤维毛絮附着在基体表面上。清洗时,要从零、组件一端沿一个方向向另一个端头擦拭,且使用“一手湿,一手干”清洗方法。注意:抹布要及时更换,确保最终清洗的抹布上无可见污物。

3.1.4 打磨

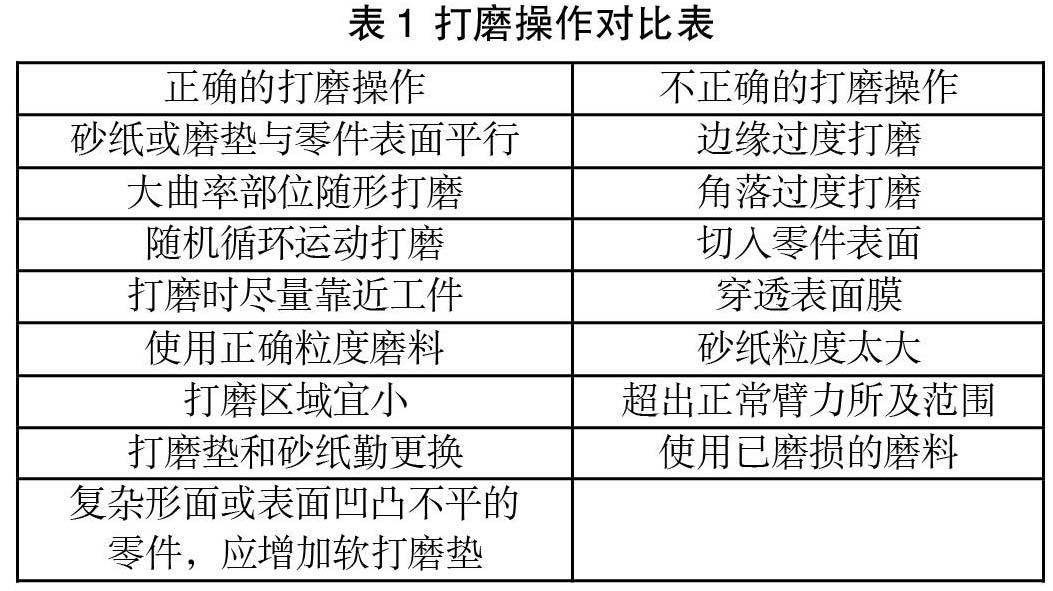

彻底打磨复合材料零、组件基体表面,有效去除脱膜剂,着重打磨上道工序对基体缺陷的修复处,得到光滑、平整的表面。边打磨边用针织布擦去零、组件表面的灰尘,以便更清晰的观察打磨效果。打磨结束后,用压缩空气吹去附着在零、组件和工装上的灰尘,稍微停顿(建议20分钟后),待空气中的灰尘被抽风系统带走后,或将零、组件移出喷漆室,再按清洗要求进行下一步清洗工作,并用干净的牛皮纸替换掉已破损、污染的牛皮纸和针织布。打磨时应注意避免表1所列操作。

3.2 表面准备

首先判断复合材料零(组)件上有哪些缺陷。有凹坑时,采用刮涂方法施工腻子。用力将一薄层腻子压入复合材料表面凹坑和小凹陷中,从凹坑和小凹陷的不同方向刮涂。尽可能去除多余的腻子以减少后续的打磨量。待腻子干燥后打磨表面以去除基体上过量腻子。腻子应只能保留在凹坑和小凹陷局部或附近,而且尽可能薄,且不得相互形成连续涂层,否则可能影响后继的漆膜附着力。

基体表面针孔可由放大镜法、手电筒光照法和针孔填充法检测。若检测到针孔则需进行填针孔填料,用合适的涂敷器(如弹性塑料刮板、刷子、海绵或奶酪布)在表面上涂敷针孔填料,将填料用手压力将其压入所有表面针孔中,让填孔填料空气干燥,然后用清洁的擦布擦去多余针孔填料。不能用溶剂擦,因在接触溶剂时会去除填孔填料。在擦之前可用压缩空气吹掉疏松的填孔填料,在覆盖涂层前用清洁粘性布揩掉灰尘。连续的针孔填料层对随后的漆膜附着力有害,不得将填孔填料材料在表面连续涂敷。

若复合材料零(组)件表面还有未完全填充的缺陷,可喷涂表面整平剂,以获得表面平整性。表面平整剂完全干燥后用砂纸打磨表面,以去除基材上过量表面平整剂,表面平整剂应只能保留在缺陷局部或附近,而且应尽可能薄,且不得相互形成连续涂层。否则可能影响后继的漆膜附着力。用沾有溶剂的清洁擦布擦洗,不待溶剂在表面挥发干,用擦布擦干,去除打磨残留物的最后痕迹。打磨残留物痕迹没有除尽的话,将引起后继涂敷的涂层附着力下降。

此时复合材料零(组)件表面应是均匀、平整光滑并无针孔、表面凹坑、贫胶区域和其他小凹陷等缺陷。

3.3 涂漆

施工方法可采用喷涂、刷涂和辊涂(滚涂)等方法,采用喷涂方法容易获得更好的涂层性能。涂敷环境必须干净并有防灰尘措施。零件上无缺陷(坑、微泡等),零件必须彻底的干燥。

涂料准备:涂敷之前,漆料应有充分的诱导时间;向喷枪的容器中加入混合的涂料前,涂料应通过滤织物、奶酪布或相当的过滤设备过滤混合的涂料。

涂漆过程:涂漆时,复合材料零(组)件尽可能悬空,稳定摆放,喷枪应一直保持与零件垂直,并始终保持相同的距离,喷枪移动时也要保持相同的速度。喷涂方法应遵循宁可喷两遍薄的,不喷一次厚的原则。可同时对多个零件进行循环喷涂或刻意增加两次喷涂的间隔时间,以上次漆膜用手触摸粘手但是手上没有漆时为宜。涂漆时,可通过在零件表面上50%搭叠喷涂至要求的厚度。以确保最终得到的漆膜应是无凹坑、流淌、桔皮、颗粒等缺陷,表面光滑,光泽度好。

涂漆后:若环境不佳,建议将零、组件停在喷漆室表干,待其表面漆膜达到不粘手的状态时,再进行加温干燥(加温时,温度不能超过60℃),这是由于加温时,烘箱内的灰尘会被抽风扬起,若漆膜未达到表干状态,则灰尘会吸附到上面形成颗粒、夹杂,一旦喷完的面漆上有颗粒、夹杂,则打磨修复后容易形成色差,特别是光亮面漆返工修复时,色差明显会严重影响最终涂漆质量。

4 结语

本文通过对典型缺陷及涂漆过程控制要点进行分析,得出了改善复材最终涂漆质量的要点,对现场长期出现的零件涂漆后基体缺陷多、涂漆橘皮、失光等质量问题的处理起借鉴作用。特别是涂漆前的接收、预处理、表面准备等工序,对基体缺陷的检查和填充有着重要作用。

参考文献

[1] 汪浚浚,董永祺.复合材料制品达到A级表面精度的技术措施[J].纤维复合材料,2003(01):40-41.

[2] 周新模.涂装质量控制[J].航空工艺,2000(01):48-52.

[3] 张瑞,王春英,孙世超.结构件涂装中的屏蔽措施[J].电镀与涂饰,2007(10):52-53+56.