室内装饰胶合板用改性淀粉胶黏剂的制备及应用1)

2020-12-22邵卓峰孙亚东富尔雅

邵卓峰 孙亚东 富尔雅

(东北林业大学,哈尔滨,150040)

随着室内装修用的木制品及家具需求量的不断提升,木材用胶黏剂的作用变得举足轻重。目前我国木材加工行业普遍使用的是合成胶黏剂,如三醛胶、聚醋酸乙烯酯乳液胶及聚氨酯类胶黏剂,它们的性能优异,制备工艺成熟[1-2]。但是随着石化资源的不断枯竭及人们环境保护意识、政府政策的不断提升和落实,合成高分子胶黏剂的不足逐渐显现出来。首先合成高分子胶黏剂原料均来自石化能源领域,不可再生,且较难降解,污染环境[3];其次合成高分子胶黏剂在制备和使用过程中会产生污染和次生危害。与之相比,淀粉胶黏剂原料来源广泛,可再生且易降解,并具备优异的生物相容性,是开发绿色环保型胶黏剂的最优替代品之一[4]。然而,淀粉胶黏剂的粘合强度和耐水性较差,这极大限制了其在木材工业中的应用[5]。

共混在复合材料加工生产领域是一种普遍且重要的改性手段。共混可以将两种高分子的优点有效结合在一起,达到取长补短的效果。共混改性工艺简单且能降低成本,因此受到广泛青睐。采用橡胶胶乳与改性淀粉胶黏剂共混制备木材胶黏剂主要是降低生产成本,进一步提升胶黏剂力学强度及耐水性能。

羧基丁苯胶乳(XSBRL)是一种稳定且含有表面活性剂的水分散型高分子乳液,广泛应用于造纸、地毯背衬、水泥添加剂及沥青改性剂等领域[6-7]。之前有研究采用XSBRL共混改性制备大豆蛋白胶黏剂,结果发现胶乳显著增强了胶黏剂体系的流动性[8]。桂丽等[9]采用XSBRL与脲醛树脂共混制备替代聚醋酸乙烯酯的乳液胶黏剂,胶合强度及耐水性能均能满足国家II类胶合板应用标准。

羧基丁腈胶乳(XNBRL)系一种阴离子型高分子聚合物乳液,由丙烯腈、丁二烯及丙烯酸或甲基丙烯酸三种单体聚合得到,由于分子链中含有强极性基团羧基,因此具有较高的活性和较强的粘接力[10]。Misman et al.[11]采用接枝共聚淀粉与XNBRL进行共混制备膜材料,胶乳的加入提升了体系的分散稳定性及膜的断裂伸长率。丁苯胶乳(SBRL)是以丁二烯和苯乙烯经低温聚合而成的稳定乳液,常与淀粉衍生物共混制备淀粉产品。Wu et al.[12]研究了3种不同胶乳(CNBRL、SBR及XNBRL)对淀粉基复合材料的结构和性能的影响,结果发现胶乳的加入提升了淀粉-胶乳复合材料的力学性能,微观上破坏了淀粉分子颗粒的结构。

本研究采用3种不同种类的胶乳与淀粉胶黏剂(DOMS)进行共混改性制得胶乳共混改性淀粉(DOLMS)胶黏剂,通过比较各项性能确定最佳共混胶乳种类,然后在此基础上讨论最佳胶乳的添加含量对酯化-氧化改性淀粉胶黏剂性能的影响。采用红外光谱、热重分析及扫描电镜等对改性胶黏剂进行详细分析,从而确定胶乳的最优条件,并将制备的胶合板应用在室内装饰中。

1 材料和方法

1.1 材料

木薯淀粉(支链淀粉质量分数83%),工业级,黑龙江省北大荒联兴有限公司;聚乙烯醇(RS-1717),化学纯,日本可乐利株式会社;十二烷基琥珀酸酐(DDSA),工业纯,湖北省武汉远成共创科技有限公司;次氯酸钠(NaClO),分析纯,天津光复精细化工有限公司;十二烷基硫酸钠(SDS),分析纯,天津光复精细化工有限公司;氢氧化钠(NaOH),分析纯,辽宁泉瑞试剂有限公司;盐酸,分析纯,北京化工厂;多亚甲基多苯基多异氰酸酯(PAPI),工业纯,天津市化学试剂一厂;杨木单板(含水率8%),韦河木业有限公司;羧基丁苯胶乳,工业级,湖北七八九化工有限公司;羧基丁腈胶乳,工业级,北京市津同乐泰化工产品有限公司;丁苯胶乳,工业级,北京市津同乐泰化工产品有限公司。

1.2 改性淀粉胶黏剂的制备方法

取100 g木薯淀粉配制质量分数35%的淀粉悬浮液,倒入带有搅拌桨的三口烧瓶中升温至40 ℃,然后加入10%不定量质量分数的PVA,基于淀粉干基质量,均配制成15%的溶液。滴加NaOH溶液,调整体系pH=8.0-8.5,然后保温30 min。将DDSA加入到十二烷基硫酸钠溶液中,磁力搅拌直至DDSA在溶液中分散均匀。将反应升温至50 ℃,把乳化好的DDSA加入,搅拌3~5 min后,滴加NaOH溶液调整体系pH为9,保温1 h后,制得酯化淀粉胶黏剂。采用滴加方式,加入氧化剂次氯酸钠10 g,在0.5~1.0 h内滴加完成,滴加过程中保持体系pH稳定在9.5~10范围内。滴加结束后,保温1 h出料,制备得到酯化-氧化淀粉胶黏剂(DOMS)。然后取塑料杯称量45 g DOMS胶黏剂,分别加入淀粉胶黏剂质量5%的羧基丁苯(XSBRL)、羧基丁腈(XNBRL)及丁苯胶乳(SBR),在室温下用搅拌器搅拌均匀备用,涂胶时加入4.5 g PAPI,搅拌均匀后使用。

1.3 胶合板的制备

使用尺寸为350(宽)×350(长)×1.6 mm(厚),含水率8%的杨木单板。用刷子将所制备的胶黏剂均匀地涂刷到芯板的正反面。黏合剂用量保持在340~360 g/m2。涂有黏合剂的木板在两个未涂覆的薄木片之间堆叠,两个相邻木板的纹理方向彼此垂直。涂刷过的胶合板需要在1~2 MPa的压力下预压10 min,然后在120 ℃下以3~4 MPa的压力热压5 min。在热压之后,将胶合板放置于环境温度下24 h,然后将其裁切成标准试样用于进一步表征。

1.4 性能表征

黏度的测定:淀粉胶黏剂的黏度通过NDJ-5S型旋转黏度计测量,采用合适转子在25 ℃环境温度下测量胶黏剂的黏度,所有样品平行测量3次取平均值。

固体质量分数的测定:淀粉胶黏剂的固体质量分数采用烘箱干燥法。取1.5~2.0 g胶液放置于(120±2)℃烘箱中干燥(180±2)min至恒质量。固体质量分数用公式1计算得到,固体质量分数的最终是计算五组样品然后取平均值。

(1)

式中:a为胶液质量(g);b为胶液烘干后恒质量(g)。

胶合板胶合强度的测定:将胶合板切成尺寸为100 mm×25 mm的样品,以表征剪切强度(干态和湿态)和耐水性。试件的剪切强度按照国家II类胶合板应用标准(GB/T 9846—2015)进行测试。将试件浸泡在(63±3)℃和(100±3)℃的水中3 h,然后在室温下冷却10 min。测量样品的胶合强度,采用万能力学试验机,深圳三思纵横科技有限公司,型号为CMT5504,测试速度设定为5 mm/min。每组配方测量10个试件,取平均值。

傅里叶红外光谱仪测试:取制备的胶黏剂置入烧杯,加入适量乙醇,将其搅拌均匀。然后将其用过滤纸抽滤,并用去离子水洗涤3次以上去除杂质及未反应的改性助剂,得到固态胶体,然后放置于烘箱中(120±2)℃干燥至恒质量后研磨成粉末。采用傅里叶红外光谱仪(Bruker Tensor II,德国)对胶黏剂样品进行测试,在4 000~400 cm-1区域内扫描32次,分辨率为4 cm-1。

热重分析测试:采用德国NETZSCH TGA209F3的热重分析仪对胶黏剂的热稳定性能进行分析。样品在30 mL/min的氮气气流保护下从25 ℃升温至800 ℃,取样品5 mg,升温速率为10 ℃/min。

扫描电镜分析测试:将胶黏剂样品均匀地平铺在铝箔纸上然后放置于(120±2)℃的烘箱中干燥至恒质量,取一部分干燥膜研磨成粉末。采用美国Thermo Fisher Scientific A公司型号为FEI-Quanta 200扫描电子显微镜观察胶黏剂样品粉末表面及胶膜表面。测试之前,表面需要镀金处理。

2 结果与分析

2.1 橡胶胶乳对淀粉胶黏剂(DOMS)性能的影响

2.1.1橡胶胶乳对改性淀粉胶黏剂(DOLMS)物化性能的影响

从表1中看出,当小正方形的边长从1 cm变化到3 cm时,盒子的容积逐渐增大,在小正方形的边长等于3 cm时盒子的容积达到最大,其后随着小正方形边长的增加容积逐渐减小,当边长为10 cm时容积最小为0.而从图1中发现,当小正方形的边长在3~4 cm之间时盒子的容积达到最大.为了进一步计算最大的容积,在小正方形的边长3~4 cm间,可依次取0.5 cm、0.25 cm、…、0.1 cm的间隔值进行计算.下表2与图2是在3~4 cm间取0.1 cm的间隔值时所求得的无盖长方体形盒子的容积V随小正方形边长x的变化情况.

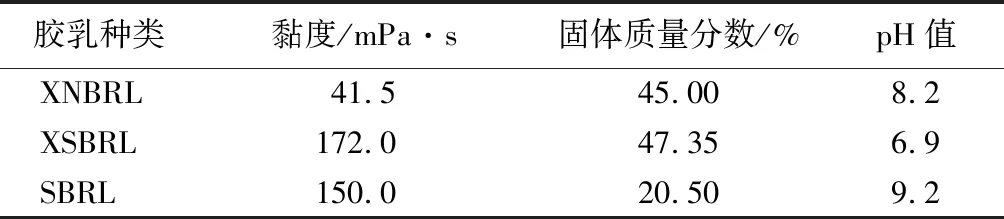

表1给出3种不同橡胶胶乳的物化性能,黏度、固体质量分数及pH值。可知3种胶乳中,XSBRL的固体质量分数最高,为47.35%;XNBRL其次,为45%;SBRL最低。胶乳黏度在40~180 mPa·s范围内,其pH为中性及碱性。

2.1.2 DOLMS胶黏剂的胶合强度分析

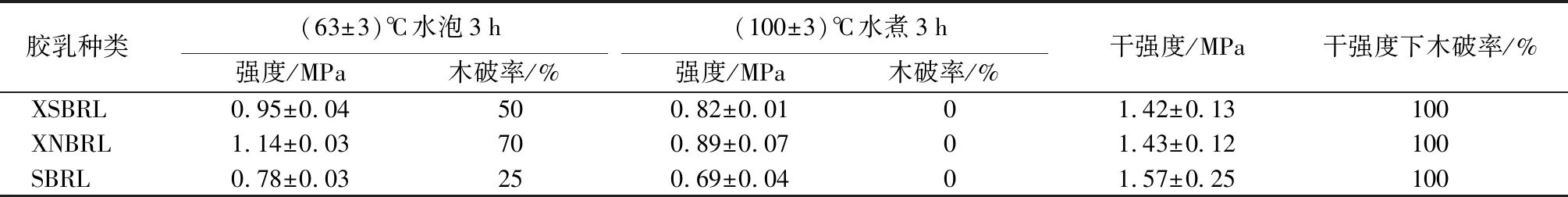

表2列出了3种胶乳的力学性能情况,不难看出XNBRL胶乳共混改性淀粉胶黏剂具有较高的胶合强度。可以得出XNBRL共混改性淀粉胶黏剂的(63±3)℃水泡强度达到1.14 MPa,高于XSBRL的0.95 MPa及SBRL的0.78 MPa。同样对于(100±3)℃水煮强度来说表现出一致的结果,XNBRL共混胶黏剂的水煮强度为0.89 MPa优于XSBRL的0.82 MPa以及SBRL的0.69 MPa。以上结果主要归因于XNBRL中含有较多的极性基团,如羧基及—CN。这些基团可以显著提升胶黏剂体系的反应活性及分子力作用,使基团间的化学键结合更加牢固,从而有效阻止了水分的侵入,使胶黏剂具有较高的胶合强度及耐水性能。因此选用XNBRL作为进一步研究的胶乳,继续讨论XNBRL加入量对其物化性能的影响。

表1 3种不同橡胶胶乳的物化性能

表2 DOLMS淀粉胶黏剂的干湿强度及木破率

2.2 XNBRL添加量对胶乳共混改性DONLMS胶黏剂性能的影响

2.2.1XNBRL添加量对DONLMS胶黏剂物化性能的影响

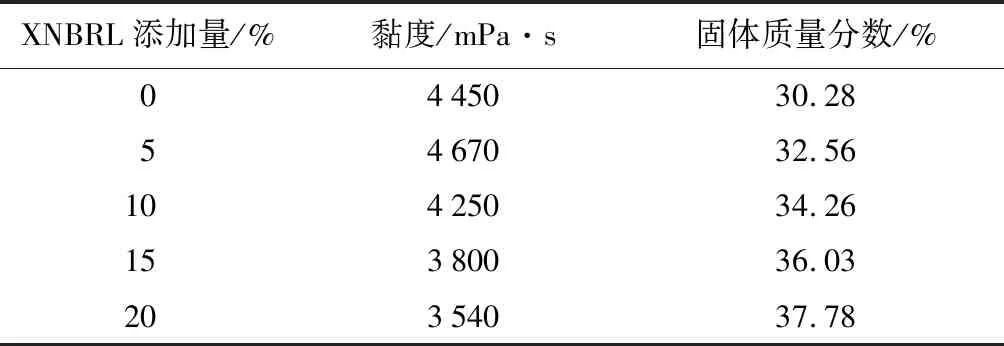

表3为不同XNBRL添加量下改性淀粉胶黏剂黏度及固体质量分数情况。可知,随着XNBRL添加量的逐渐递增,其黏度总体上呈下降趋势,而固体质量分数逐渐增高。当XNBRL添加量从0增至5%,其黏度从4 450 mPa·s增至4 670 mPa·s,可能因为胶乳含有极性基团,与改性淀粉胶黏剂共混后可以提高体系黏度。胶乳的继续添加,等同于对体系的稀释,因为胶乳的黏度比较低;XNBRL添加量增至20%,黏度降低至3 540 mPa·s。对于固体质量分数来说,当XNBRL添加量从0增长到20%,其固体质量分数从30.28%增至37.78%,这主要是因为胶乳本身具有45%左右的固体质量分数,随着加入比例的增加体系固体质量分数必然会上升。

2.2.2 化学结构分析

图1为不同XNBRL添加量下改性淀粉胶黏剂的红外谱图。对于A、B、C曲线而言,它们具有相似的谱图轮廓。3 200~3 500 cm-1处的吸收宽峰为自由基、分子内及分子间羟基振动峰,2 930和1 010 cm-1分别为C—H键的伸缩振动峰及伯醇中C—O伸缩峰[13]。对于A曲线来说,出现在1 721、1 645、1 570 cm-1的吸收峰分别为酯键CO的伸缩振动、酮基C—O伸缩振动及羰基CO伸缩振动峰,这些特征基团是由于淀粉经过氧化引入CO及C—O基团,同样在B和C曲线中出现。对于B和C曲线而言,在2 856 cm-1处出现一个新峰,这与D曲线相应位置一致,为亚甲基C—H伸缩振动。峰值为1 570 cm-1处,随着XNBRL添加量从10%增至15%,此处峰明显增强,这是因为胶乳量的增加意味着羧基含量增加,峰变强。综上所述,淀粉经过氧化会引入羧基,再经过橡胶胶乳改性后并没有产生新的基团,为物理共混。

表3 不同XNBRL添加量下共混改性淀粉胶黏剂的黏度与固体质量分数

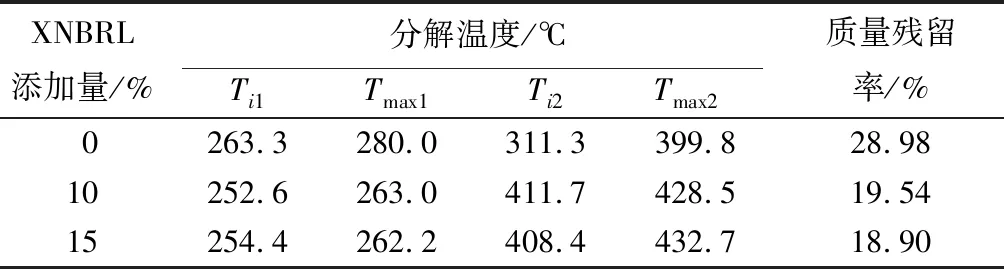

图2分别为不同XNBRL添加量下的TG与DTG曲线。胶黏剂的质量损失曲线大致可分为3个阶段:70~100 ℃范围内的质量损失峰主要是因为水分的蒸发;220~300 ℃范围内的质量损失峰主要归因于淀粉等高聚物分子链的破坏以及降解;310~450 ℃范围内的质量损失主要是胶乳及交联剂等高分子链的破坏和分解。从表4中可知,对于第二个质量损失峰来说,在XNBRL胶乳添加量从0增至15%的过程中,其起始分解温度及最大分解速率温度分别从263.3和280 ℃移至252.6和263 ℃,这主要是因为加入胶乳后,淀粉分子中的氢键被破坏,胶黏剂结构稳定性降低。当XNBRL添加量为15%时,起始分解温度有小幅增长,变为254.4 ℃。在310~450 ℃范围内,随着XNBRL添加量的增长,其起始分解温度从311.3升至411.7 ℃,相对应的最大分解速率温度从399.8升为432.7 ℃。在该质量损失阶段,主要为胶乳及交联剂等助剂的分解,胶乳添加量越大,其与交联剂等助剂形成的化学键越牢固,因此表现出较高的分解温度及最大分解速率温度。综上所述,加入胶乳降低了改性淀粉胶黏剂的热稳定性,因此相对于胶乳共混胶黏剂,未加胶乳的改性淀粉胶黏剂具有较高的残余质量百分比,引入胶乳后破坏了淀粉的分子结构,支撑大分子骨架的氢键力被严重削弱,因此热稳定性能降低。

表4 不同XNBRL添加量DONLMS胶黏剂的热分解数据

2.2.4 表观形貌分析

图3分别是XNBRL添加量为0、10%、15%淀粉胶黏剂样品的微观形貌图。未加胶乳时,图A显示淀粉颗粒受到较大程度的破坏,有些颗粒被完全打碎呈细片状,局部范围内,部分颗粒团聚,不过间隙较大。当XNBRL添加量为10%时,淀粉颗粒形态已经不明显,球形结构被完全打开呈块状,且破损的颗粒之间相互缠绕成一整体,也有少部分淀粉颗粒比较完整,分散于间隙中。XNBRL添加量达到15%时,淀粉颗粒之间团聚成一块,相互咬合,表面的结构比较完整,内部已经完全破碎,形成了一个表面粗糙、较致密的块状。从结果上看,XNBRL添加量为15%,均匀致密的交联结构被构建成功,因此具有较优异的胶合强度及耐水性能。

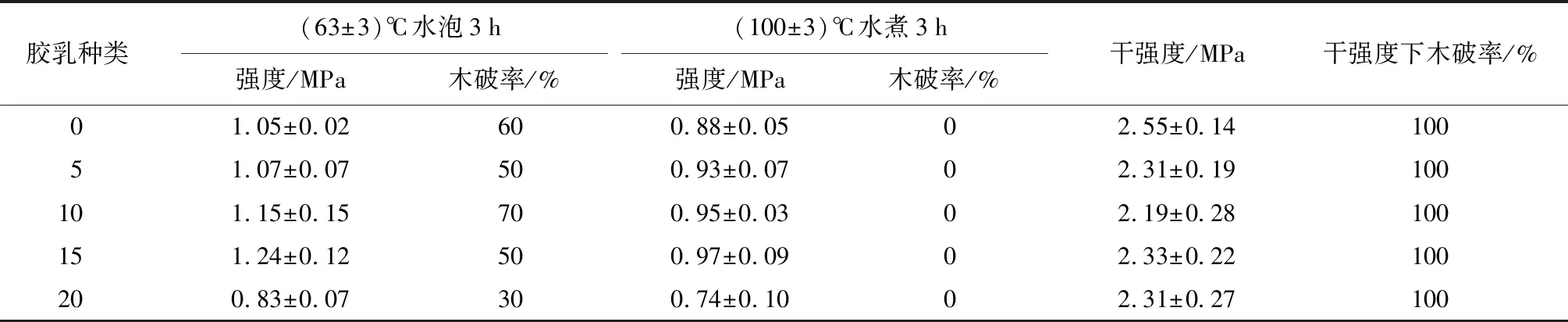

2.2.5XNBRL添加量对DONLMS胶黏剂力学性能的影响

表5为不同XNBRL添加量下淀粉胶黏剂的胶合强度及耐水性能数据。可知随着XNBRL添加量的递增,试件的水泡强度及水煮强度表现出一致的变化趋势,先增后降。对于试件63 ℃水泡强度来说,当XNBRL添加量从0增至15%,其强度从1.05 MPa增至1.24 MPa,增幅为15.3%。XNBRL添加量变为20%,其强度则降低为0.83 MPa。对于100 ℃沸水强度来说,XNBRL添加量从0到15%变化过程中,试件强度增长了9.3%,从0.88 MPa升至0.97 MPa。

表5 不同XNBRL添加量下淀粉胶黏剂的干湿强度及木破率

3 实验室制备的胶合板应用实例

采用优化最佳配方的胶黏剂制备胶合板,根据实际厚度和强度要求压制成5、7、9层室内装饰用胶合板。板幅为400 mm×400 mm,对其打磨、裁边、喷漆及拼装,进行室内装修效果尝试。图4为胶合板到装饰地板的应用实例图形,图4a和图4b用于卧室地板,图4c用于书房地板,图4d用于客厅地板。根据需要将其处理成不同颜色,装饰效果较好,具有较好的应用前景,后续会对这些地板进行耐老化和耐水性跟踪研究。

4 结论

3种胶乳中,XNBRL共混改性淀粉胶黏剂的黏度稳定性最佳。XNBRL共混改性胶乳构建了较为均一紧致的结构,从而赋予较好的胶合强度,水泡及耐沸水强度分别达到1.14和0.89 MPa。

当XNBRL添加量为15%时,黏度为3 800 mPa·s,固体质量分数达到36.03%,并具有优异的水泡强度及沸水强度,与未加胶乳的胶黏剂相比,强度分别提升了18.1%和10.2%,达到了1.24和0.97 MPa。

红外结果表明,橡胶胶乳与淀粉胶黏剂复合并未生成新的官能团,为物理共混;热重分析表明,橡胶胶乳可提高热分解温度;微观结构表明橡胶胶乳与淀粉胶黏剂复合后形成均匀致密的交联结构。

最佳条件制备的胶合板经过处理后可以应用到室内装修中,具有较好的应用前景。