埃洛石改性酚醛树脂及其载药对重组竹防霉性能的影响1)

2020-12-22李怀瑞越显峰靳肖贝张融覃道春

李怀瑞 越显峰 靳肖贝 张融 覃道春

(国际竹藤中心,北京,100102)

我国竹材资源丰富,竹材强度高、硬度大,但用于人造板材制造时由于材料单元径级小,使其利用范围受到一定限制[1]。重组竹是以竹束为构成单元,按顺纹组坯,经胶合压制而成,避免了因材料单元小对板材幅面的限制,且其物理力学性能优良,极大地提高了竹材利用率,具有较大的市场需求[2],目前主要应用于户外地板、墙板、景观等[3-4]。但竹材中富含营养物质,易受霉菌的侵害,破坏材料的外观,显著降低竹材及其产品的使用寿命和价值[5]。如何针对重组竹基本单元和加工工艺的特点,进行有效的防霉处理是重组竹发展所面临的关键问题。

重组竹常用的防霉处理方法有高温热处理和在加工过程中添加防霉剂。但这些处理均存在一些缺点,秦莉[6-7]比较了热处理对重组竹防霉防腐性能和力学性能的影响,发现热处理对防霉性能的提升有一定作用,但经热处理的重组竹材静曲强度和水平剪切强度值均出现下降的趋势。张宏[8]采用3种防霉剂分别浸渍竹篾,发现浸渍竹篾后,压制的重组竹板材对霉菌的防治效力不佳,分析认为主要是因为重组竹制备过程中需要热压,热压温度过高致使竹篾中的防霉剂产生热分解。

埃洛石纳米管(HNT)是一种天然硅铝酸盐矿物,具有介孔级的中空管状结构,可以负载多种活性客体分子。靳肖贝等[9-12]利用埃洛石负载防霉药剂3-碘-2-丙基-丁基氨基甲酸甲酯(IPBC)后,发现埃洛石对防霉剂IPBC具有很好的保护效果。同时,埃洛石还具有较好的分散性和界面相容性,应力荷载可以传递至纳米粒子上,其刚性的管状结构对复合材料的力学强度有增强作用。Lei et al.[13]通过直接共混法将聚酰胺与HNT进行共混,结果显示HNT能够大幅提高聚酸胺体系的力学性能。另外,重组竹的力学性能与胶黏剂的固化密切相关,纳米材料由于其特殊的尺寸效应,以及其较高的表面活性,会对酚醛树脂的固化反应产生影响。差示扫描量热法(DSC)是研究热固性酚醛树脂固化反应最普遍的方法,通过对不同的升温速率下酚醛树脂固化过程进行监测,可计算得出相应的热力学参数[14-16]。

综上,为了解决重组竹所用防霉剂在加工过程的热分解问题,同时提高其物理力学性能,本研究尝试利用埃洛石对防霉药剂的负载提高其热稳定性,并将制备的载药埃洛石改性酚醛树脂用于制造重组竹,实现重组竹材的防霉。本研究旨在分析埃洛石纳米管的添加对酚醛树脂固化过程、重组竹板材力学性能及板材实际防霉性能的影响,为重组竹的室外应用及竹材资源高效长久利用提供依据。

1 材料与方法

1.1 材料

埃洛石纳米管(HNT)购于湖北省丹江口市,白色粉末,长度约500~1 000 nm,管外径约50~70 nm。纳米蒙脱土(MMT)购自山东颐和公司,微黄色粉末,直径可达1~2 μm。纳米三氧化二铝(Al2O3)购自罗恩试剂公司,白色粉末,直径20 nm,γ晶型。酚醛树脂胶黏剂(PF),购自太尔公司,固体质量分数为48%。竹束:毛竹采自福建永安,3~4年生,竹材经疏解、碾压等,制成长300 cm、宽20~40 cm、厚约8 cm横向不断裂、纵向较松散的竹束。二甲基亚砜(DMSO),购自北京化玻站,纯度99%。防霉剂:3-碘-2-丙基-丁基氨基甲酸甲酯(IPBC),购自北京化玻站,纯度97%。菌种:黑曲霉(Aspergillusniger),可可球二孢(Botryodiplodiatheobromae),中国林科院木材工业研究所提供。去离子水(DI),实验室自制。

1.2 样品的制备

①载药埃洛石(HDI)制备。为了提高埃洛石的载药量,首先对HNT进行插层活化[17]。具体操作步骤如下:称取HNT倒入DMSO溶液中,m(DMSO)∶m(去离子水)∶m(HNT)=10∶1∶1,在60 ℃条件下磁力搅拌24 h后离心,之后用去离子水和乙醇分别进行离心清洗,放入烘箱中过液干燥(60 ℃),将所得固体研磨成粉末状,命名为HD。称取6 g HD加入到100 mL的IPBC乙醇溶液(质量浓度为200 g/L)中超声15 min,除去管腔中空气,再抽真空至-0.1 MPa,恢复气压并磁力搅拌5 min(抽真空、磁力搅拌两次),再次抽真空后搅拌24 h。所得固体用异丙醇离心清洗后放入烘箱过夜干燥(60 ℃),研磨成粉末状,命名为HDI。

②纳米材料改性酚醛树脂制备。称取31.3、62.6、94.0 g(分别占酚醛树脂(PF)干胶量3%、6%、9%)纳米材料(埃洛石、蒙脱土、三氧化二铝)分别置于有2 000 g水的烧杯中,磁力搅拌均匀(24 h)。随后缓慢倒入市售酚醛树脂胶黏剂中(质量2 174 g,固体质量分数48%),机械搅拌20 min,此时胶液固体质量分数为25%。称取10 g改性胶液,冷冻干燥后研磨成粉末,用于X射线衍射(XRD)、差示热扫描(DSC)表征。

③重组竹制备。1 800 g竹束放入纳米材料改性酚醛胶中(质量为4 174 g固体质量分数为25%)浸胶10 min,取出放置10 min沥干胶液。将浸完胶的竹束气干至含水率6%左右,手工铺装竹束热压成板,尺寸300 mm(纵向)×140 mm(弦向)×10 mm(径向)。制板工艺参数:目标密度1 g/cm3,热压压力6.0 MPa,厚度10 mm,速度1.0 min/mm,冷却时间20 min,温度150 ℃。

按上述条件制备出分别添加有埃洛石、蒙脱土、三氧化二铝的重组竹样品,其中每一种纳米材料均压制了不同添加量(质量分数3%、6%、9%)水平的改性重组竹板材4张。同时,用同样工艺制备了未改性重组竹板4张,用于物理力学性能的对比。

为对比防霉效果,将制备出的载药埃洛石HDI按照相同工艺制备出了防霉重组竹样品,并根据埃洛石载药量计算出板材上IPBC的质量,将等量纯IPBC溶于乙醇溶液直接喷于竹束的表面,采用相同压板工艺,利用未改性的酚醛胶制备重组竹板用于对比。

1.3 性能测试

纳米材料微观形貌观察:利用美国FEI公司FEG-XL30型场发射环境扫描电子显微镜观察埃洛石、蒙脱土和三氧化二铝的微观形貌。

X射线衍射分析(XRD):利用型号为X’Pert Pro 30X的X射线衍射分析仪表征改性酚醛胶晶体结构和载药处理前后埃洛石的晶体结构。

DSC非等温测试:对于改性酚醛胶和未改性酚醛胶,分别称取约7 mg的样品置于坩埚中,在氮气的保护下,分别选择5、10、15、20 ℃/min的升温速率升至200 ℃,记录DSC数据。

热分析仪(TGA):利用美国TA公司的TGA Q500型热分析仪计算IPBC在埃洛石中的负载量,称取待测样品7~10 mg,用氮气作为保护气,升温速率10 ℃/min,温度范围为35~700 ℃。

物理性能:按照GB/T 30364—2013《重组竹地板》中室外用竹地板吸水厚度膨胀率、吸水体积膨胀率测试方法。

力学性能:参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》。弹性模量试样从制作的4块试板上锯取尺寸为280 mm×25 mm×10 mm的试件8个(每块试板取两个试样)。内结合强度试样选取水煮28 h后的试样,6个为一组。

防霉性能评价:参照GB/T 18261—2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》。试件尺寸50 mm×20 mm×10 mm,试菌为黑曲霉(Aspergillusniger)、可可球二孢(Botryodiplodiatheobromae),菌种由中国林业科学研究院木材工业研究所提供。试件接菌4周后,目测污染面积并计算被害值,感染值越低,则说明防霉防变色效果越好。感染值判断标准如表1所示。

2 结果与分析

2.1 纳米材料微观形貌的扫描电镜分析

图1所示为埃洛石、蒙脱土和三氧化二铝的SEM图片。可以看出,埃洛石呈现出明显的棒状结构,表面光滑,长度约在500~1 000 nm。蒙脱土主要呈现片层状结构,粒径较大,片层直径可达1~2 μm。纳米三氧化二铝为球状,直径约为20 nm。选取3种不同形态的纳米材料,有助于分析材料的化学组成和微观结构对各项性能的影响。

表1 试样感染值判断标准

2.2 改性胶黏剂XRD表征

如图2所示,埃洛石在2θ=12.25°附近有强衍射峰,为埃洛石晶体结构中001晶面的衍射特征峰[18],蒙脱土在20°出现特征峰[19]。γ相纳米氧化铝的特征峰在45°和67°[20-21]。上述3种纳米材料的特征峰均分别出现在其掺杂改性的胶黏剂中,并随着纳米材料添加量的增加,纳米材料的特征衍射峰强度逐渐增加,说明在实验选取掺杂范围内,3种纳米材料均具有良好的分散性。

2.3 改性胶黏剂固化动力学分析

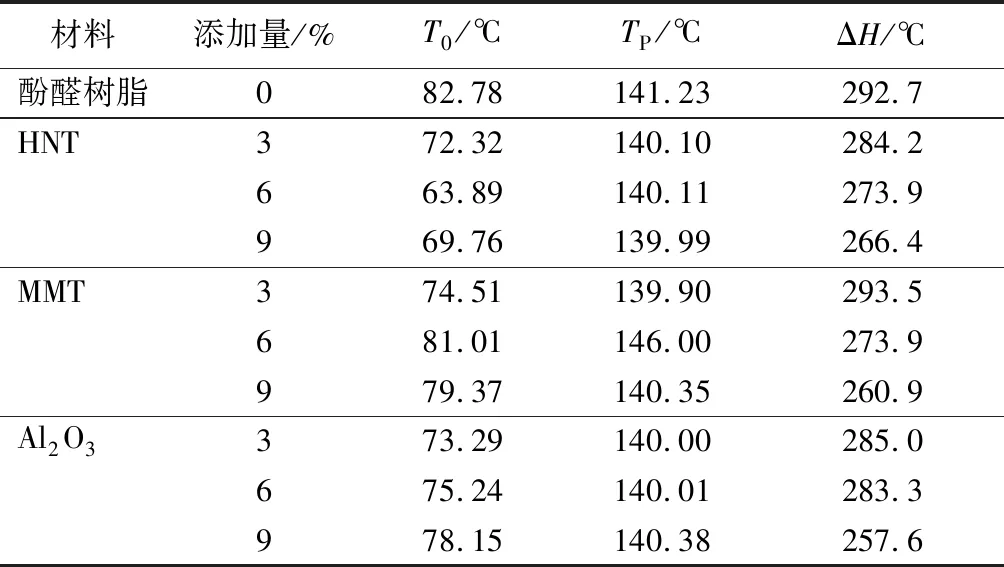

实验采用DSC对胶黏剂经不同纳米材料改性前后的固化动力学过程进行了监测,图3为酚醛树脂及添加量为6%埃洛石的酚醛树脂在不同升温速率下的DSC非等温曲线。可以看出,酚醛树脂及改性酚醛树脂的固化反应为放热过程,据此可求出固化反应的起始温度T0、峰顶固化温度TP、固化反应热ΔH等热力学数据(表2)。根据原始数据可计算出活化能Ea,活化能的计算公式采用Kissinger方程[22]。

对比纯酚醛树脂和纳米材料改性酚醛树脂固化温度可以看出,同一升温速率下,纳米材料改性酚醛胶的初始固化温度T0、峰值温度TP均下降,说明纳米材料的加入降低了固化的特征温度,有利于固化反应发生。加入纳米材料在同一升温速率下(10 ℃/min)的固化反应热ΔH逐渐降低。根据文献[23-24]报道,纳米材料具备的这种加速固化特征可能是由于纳米材料具有较高的热传导速率,同时材料表面大量的活性基团的存在,对反应具有催化作用,导致起始固化温度(T0)和峰顶固化温度(TP)向低温移动。3种纳米材料中,随着添加量的增加,埃洛石对起始固化温度(T0)和峰顶固化温度(TP)的降低作用最为明显,在9%添加量时,两者相比原始酚醛树脂分别降低了13.02 ℃和1.24 ℃。

表2 3种纳米材料不同添加量酚醛树脂的固化动力学参数

Kissinger方法是研究胶黏剂固化动力学的经典方法,其假设固化反应峰值温度为固化反应最大速率处,反应级数n在固化过程中始终不变。Kissinger方程如下:

(1)

式中:β=dT/dt代表升温速率(K/min);TP为峰顶固化温度(K);Ea为表观活化能(J·mol-1);R为理想气体常数8.314 J·mol-1·K-1。根据Kissinger方程对3种纳米材料改性的酚醛树脂的固化动力学参数进行线性拟合(图4),可得不同条件下改性树脂的固化活化能,结果见表3。

可知,随着埃洛石添加量的增加,酚醛胶固化反应的活化能呈现出一个先降低再增加的规律,说明适当的埃洛石添加量可以有效地降低固化反应所需要的活化能,促进固化反应的发生。蒙脱土随着添加量的变化,所需活化能发生大幅下降并基本保持在一个稳定的数值。适量三氧化二铝的加入也会降低发生固化反应所需的活化能。一般认为表观活化能决定固化反应进行的难易程度,参与反应的分子只有获得大于活化能的能量,固化反应才能进行。3种纳米材料中,纳米蒙脱土和氧化铝均大幅降低了固化反应的活化能,可以认为其对于固化反应的进行具有催化作用。而埃洛石纳米管的加入相较其余两者作用并不明显,因此埃洛石的添加对于重组竹的热压工艺不会产生太大影响,适合进行工业应用。

表3 3种纳米材料不同添加量酚醛树脂固化反应活化能

实验结果表明,与纯酚醛胶固化过程相比,适量的纳米材料加入酚醛胶中并不影响酚醛胶的固化,反而可能加速固化反应的进行,利于材料工业生产中减少能源消耗。

2.4 纳米材料的加入对重组竹力学性能的影响

为进一步研究埃洛石对重组竹理化性能的影响,利用改性酚醛胶制备重组竹并对其性能进行测试,主要探究了不同纳米材料、不同添加量对重组竹吸水厚度膨胀率、吸水宽度膨胀率、弹性模量,以及内结合强度的影响,测试结果表4所示。

表4 纳米材料添加对重组竹物理力学性能的影响

与空白对照样相比,埃洛石的加入可以降低重组竹板吸水厚度膨胀率,吸水厚度≤10%,符合室外用重组竹地板的理化性能指标[25],吸水体积膨胀率的变化趋势和吸水厚度膨胀率基本保持一致,分析认为由于埃洛石的添加,水分子在重组竹内的传输路径受到埃洛石的阻碍,变成了迷宫状曲折路径,从而减少了水的吸收[26]。同时埃洛石表面的羟基与树脂中的羰基、酚羟基等官能团发生相互作用,增强界面胶合性能,提高了重组竹的尺寸稳定性[27]。而三氧化二铝吸水宽度膨胀率和吸水体积膨胀率基本和空白对照样保持一致。蒙脱土的吸水宽度膨胀率和吸水体积膨胀率略微增加,与空白对照样相比增加了约3%,这是由于蒙脱土自身良好的吸水性导致的。

随着埃洛石添加量的增加,其内结合强度和弹性模量都逐渐增加。分析认为重组竹力学性能的增强主要是因为埃洛石特殊的刚性棒状结构,它能够在重组竹受压及受拉的过程中有效吸收和传递外界的压力及拉伸应力,从而阻碍酚醛胶胶钉的快速断裂,这也与其他埃洛石复合材料力学性能的研究结果相符[28-30]。比较同一添加量不同种类纳米材料对重组竹力学性能的影响发现,埃洛石和三氧化二铝的添加均增强了内结合强度,但当添加量大于6%时,添加了三氧化二铝纳米材料重组竹板材的内结合强度发生下降。而蒙脱土的添加则大幅度降低了内结合强度,这与蒙脱土疏松的片状结构,以及较大的吸水膨胀性有关。

与对照样相比,埃洛石加入对重组竹的吸水厚度膨胀率和吸水体积膨胀率影响较小,且随着添加量的增加,内结合强度和弹性模量都出现相应的增加,但在9%的埃洛石添加量时,内结合强度的标准差较大。分析认为纳米材料的大量添加,使得胶黏剂黏度增加,胶液在重组竹中的局部分布不均匀,导致了板材力学性能不稳定。在后续研究中,选用的埃洛石的添加量为6%。纳米材料添加量相同时,埃洛石改性酚醛胶制备的重组竹理化性能均优于蒙脱土和三氧化二铝改性酚醛胶制备的重组竹,且当埃洛石添加量为6%时,改性酚醛胶制备的重组竹吸水厚度膨胀率9.08%,吸水体积膨胀率10.97%,理化性能达到了国标GB/T 30364—2013《重组竹地板》合格要求,即吸水厚度膨胀率≤10%,吸水体积膨胀率≤15%。

2.5 载药埃洛石负载量表征

2.5.1 XRD晶体结构分析

采用XRD表征埃洛石(HNT)、DMSO活化埃洛石(HD)及载药埃洛石(HDI)的晶体结构,DMSO对纯埃洛石进行活化处理,是为实现埃洛石对IPBC的高效负载,各试样XRD结果如图5a所示,根据布拉格方程:

d=nλ/(2sinθ)。

(2)

式中:d为晶面间距;n为衍射级数,n=1;λ为X射线的波长,λ=0.154 nm;θ为入射X射线与相应晶面的夹角。根据文献报道,纯埃洛石在2θ=12.25°附近有强衍射峰,为埃洛石晶体结构中001晶面的衍射特征峰[18]。

根据上述公式,计算出埃洛石(HNT)在d001层间距为0.70 nm,DMSO预处理埃洛石的d001值为1.10 nm,表明DMSO可以直接插入到埃洛石的层间,使001晶面间距增大。根据插层率公式[31]计算出DMSO的插层率达到71.3%,说明DMSO有效实现了材料的活化,该结果也与课题组前期研究一致[9]。

2.5.2 药剂负载量计算

根据本课题组之前的研究[9],可依据HDI复合物和埃洛石的热质量损失性质的不同,对特定温度范围内的残质量进行分析,来计算埃洛石管腔内所负载的IPBC质量分数。图5b中温度升至700 ℃附近时,样品IPBC、HNT、HD、HDI的残质量基本恒定,残余质量分数分别为5.01%、83.16%、81.12%、65.85%。IPBC的负载量可根据下式计算得出。

(3)

式中:r(HD)、r(HDI)、r(IPBC)分别为活化埃洛石、载药埃洛石、防霉剂IPBC的残余质量分数,本研究制备的HDI中IPBC的负载量为20.06%。

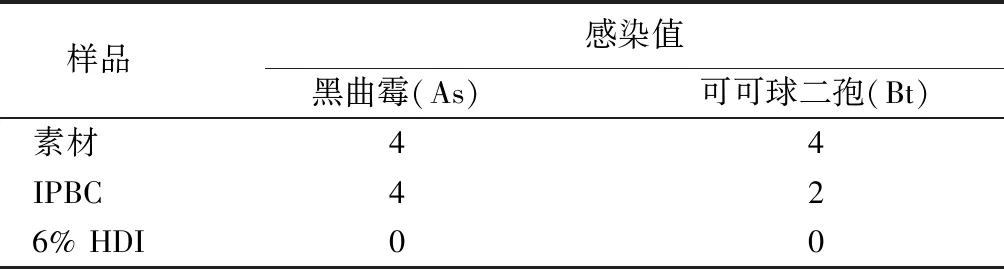

2.6 防霉性能评价

竹材容易受霉菌侵蚀,其中影响最为严重的是蓝变菌和黑曲霉。本试验选用黑曲霉和可可球二孢作为试验菌种,对比了在重组竹中直接加入IPBC防霉剂和载药埃洛石的防霉性能,两种材料中有效成分IPBC的添加量相等,其中载药埃洛石添加量为6%干胶量,IPBC的添加量为干胶量的1.2%。

图6为接菌4周后重组竹材表面的霉变情况,表3中为重组竹材表面受霉菌和变色菌侵染的被害值。其中对照样重组竹素材表面长满了黑曲霉菌丝,经蓝变菌侵染后整个竹块颜色严重加深,竹块的感染值均达到了4,证明了即使是经过浸胶-高温处理后的重组竹仍会被霉菌和变色菌侵染。而在竹束中加入防霉剂IPBC的防霉效果同样不佳,黑曲霉感染值达到4,蓝变菌感染值达到2。根据图5中IPBC的热分解曲线,IPBC在温度升至150.89 ℃时即发生分解(T5%,分解5%的温度),而实验中采用的重组竹热压温度为150 ℃,分析认为在热压的过程中IPBC出现了热分解,且热压过程中,紧密接触热压板的重组竹表面温度最高,表面药剂大量分解导致了防霉性能失效。

而经载药埃洛石改性制备的重组材样品,相比其他样品对于霉菌和变色菌防治效果有明显的提升。经过4周的培养,竹材表面基本保持光洁,未被霉菌侵染,黑曲霉和蓝变菌的感染值均为0。载药埃洛石中所含有效成分IPBC的量和对比样中相同,但其防霉效力有极大的提升,主要是因为埃洛石对IPBC起到了很好的包覆和保护的作用,降低了IPBC在热压的过程中的分解率,保持了药剂的原有活性。同时,实验结果表明,在添加6%载药埃洛石的条件下,重组材样品不仅能提高材料的力学性能,同时能获得良好的防霉效果,霉菌感染值如表5所示。

表5 载药埃洛石处组竹的防霉性能

3 结论

实验结果表明,与纯酚醛胶的固化过程相比,适量纳米材料的加入可以降低固化起始温度(T0)和峰值固化温度(TP)及固化反应活化能,有利于胶黏剂固化反应的进行,降低固化能耗。

与对照样相比,埃洛石加入对重组竹的吸水厚度膨胀率和吸水体积膨胀率影响较小,且随着添加量的增加,内结合强度和弹性模量都出现相应的增加。纳米材料添加量相同时,埃洛石改性酚醛胶制备的重组竹理化性能均优于蒙脱土和三氧化二铝改性酚醛胶制备的重组竹。且利用埃洛石改性酚醛胶制备的重组竹理化性能达到了国标GB/T 30364—2013《重组竹地板》的要求,6%埃洛石添加量时,吸水厚度膨胀率≤10%,吸水体积膨胀率≤15%,为合格产品。

由于IPBC的热稳定性降低,导致其在重组竹热压过程发生热分解失效,因此IPBC处理的重组竹防霉效果不佳。HDI对IPBC的负载能提高药剂在热压过程中的热稳定性,从而使重组竹获得了更好的防霉效果。