鞍千磁铁矿石选矿短流程优化试验

2020-12-21徐冬林王长艳侯鹏程韦文杰

徐冬林 王长艳 侯鹏程 盖 壮 韦文杰 张 玲

(1.鞍钢集团鞍千矿业责任有限公司,辽宁鞍山114043;2.东北大学资源与土木工程学院,辽宁沈阳110819;3.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁沈阳110819)

铁矿资源是钢铁行业发展的基本条件、基础支撑和重要保障,被列为我国战略性矿产资源,对保障国家资源经济安全、国防安全和战略新兴产业发展具有重要意义[1-3]。我国铁矿资源储量巨大,共伴生、低品位、复杂难利用矿多,废石尾矿产出高、利用水平低,综合利用潜力巨大。随着磁铁矿选矿技术的进一步突破和发展,我国铁矿资源的生产量得到了进一步的提升[4-7]。鞍山作为我国铁矿资源分布最为广阔的地域,已经逐步成为我国最为关键的铁矿资源产地之一[8-9]。鞍山铁矿资源中矿石资源种类以磁铁矿的数量居多,磁铁矿也逐渐成为我国使用最为重要的矿石种类之一。

鞍千矿业公司现行的“阶段磨矿、粗细分选、重选—强磁选—阴离子反浮选”工艺流程经过十几年的工业实践,暴露出一些问题:一是重选精矿品位低,波动大,为了保证综合精矿品位满足生产指标要求,浮选作业提质压力较大,导致浮选尾矿损失严重;二是选别工艺包括重、磁、浮3种主要工艺,流程长而复杂,不易控制;三是随着入选矿石中磁性矿量增加,矿石性质发生变化,原有流程已不再适用。综上,加强磁选分选效率、进行短流程工艺优化,对鞍千矿业及鞍山地区磁铁矿选矿工艺指标改善具有重要意义。

本研究以鞍千TFe品位29.25%的磁铁矿石为研究对象,采用化学多元素分析、铁物相检测、XRD分析等手段研究鞍千铁矿石性质。并在此基础上进行了选矿试验,旨在探明高效利用鞍千磁铁矿的工艺流程,完成对鞍千矿业公司原有流程的优化。

1 矿石性质

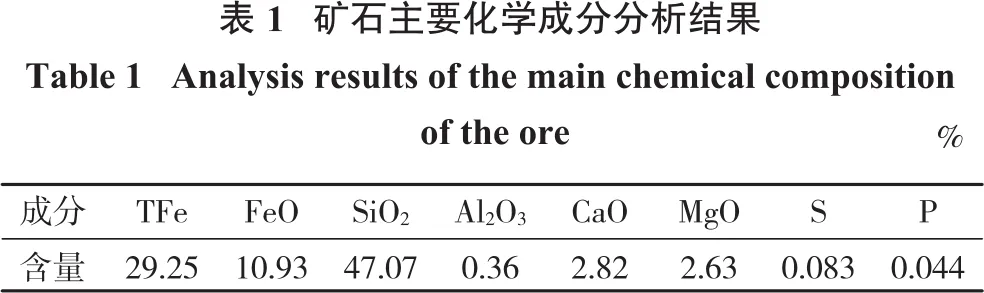

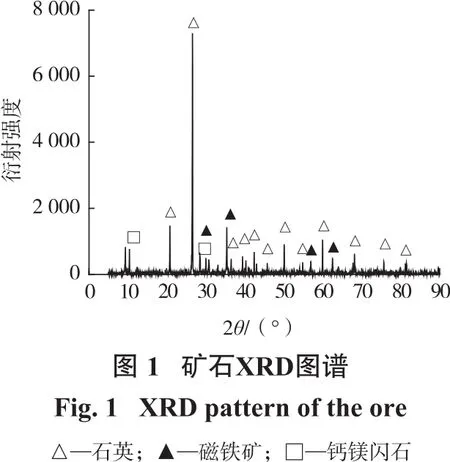

本研究所采用的磁铁矿石取自鞍千矿业公司,原矿块经过破碎混匀后进行化学多元素分析、铁物相检测和XRD分析,主要化学成分分析结果见表1,铁物相分析结果见表2,XRD分析结果见图1。

由表1可知,矿石的TFe品位为29.25%,SiO2含量为47.07%;MgO和CaO含量分别为2.63%和2.82%,有害元素磷和硫的含量较低;矿石FeO含量为10.93%,磁性率达到了37.37%,为磁铁矿石。鞍千矿业公司早期开采矿石的FeO含量仅为7%,远低于现有矿石的FeO含量,可见鞍千铁矿资源矿石性质已经发生了一定变化,针对变化的矿石性质进行短流程工艺优化,对于高效开发利用鞍千铁矿资源具有重要意义。

由表2可知,矿石中铁主要赋存于磁铁矿中,分布率达到79.02%,其次以赤铁矿和碳酸铁形式存在,分布率分别为13.54%和3.43%,少量以硫化铁和硅酸铁的形式存在。

由图1可知,矿石主要由磁铁矿和石英组成,主要有用矿物为磁铁矿,主要脉石矿物为石英和钙镁闪石。经过光学显微镜观察和铁物相检测可知其中含有少量的赤铁矿、硅酸铁等,但由于含量很低,无法在XRD图谱中显示。

2 试验方法及设备

首先对原矿块矿进行高压辊磨机破碎,制备出-1 mm、-2 mm、-3 mm、-4 mm 4种粒级的破碎产物。由于试验所用矿石中铁在磁铁矿中的分布率较高,故先采用一段弱磁富集强磁性矿石,减少磨矿耗能,再对弱磁精矿进行再磨再选的精选流程,以达到进一步提高精矿品位的目的。对弱磁尾矿采用强磁再选流程进行探索试验。

磨矿作业采用武汉探矿机械厂生产的XMQ-ϕ240 mm×90 mm型锥形球磨机;弱磁选采用武汉洛克粉磨设备制造有限公司生产的RK/CRS-ϕ400 mm×300 mm弱磁选机;强磁选采用沈阳隆基电磁科技有限公司生产的LGS-EX型立式感应湿式强磁选机。

3 试验结果与讨论

3.1 一段弱磁预选试验

在背景磁感应强度0.24 T、矿浆浓度33.33%、给矿速度100 mL/s的条件下,考察原料给矿粒级对粗粒湿式弱磁预选指标的影响,试验结果见图2。

由图2可知,随着破碎产品的粒级由-4 mm下降到-1 mm,弱磁预选的精矿铁品位由36.59%逐渐上升到43.10%,铁回收率由88.14%逐渐上升到89.35%。随着破碎粒度变细,脉石矿物逐步与磁铁矿分离,经过弱磁选之后进入尾矿,使得弱磁精矿的铁品位和回收率均呈现上升趋势。在-4 mm和-3 mm粒级下,矿物单体解离还不够充分,弱磁分选效果不明显,使得铁回收率的变化不大。当原矿被破碎至-2 mm和-1 mm时,矿物单体解离更加充分,弱磁精矿铁回收率逐步上升。同时由于高压辊磨设备处理细粒级物料效果较差,综合考虑,选择-3 mm为最佳破碎粒级,此时精矿铁品位为38.03%,铁回收率为88.12%。

3.2 弱磁预选精矿再磨再选试验

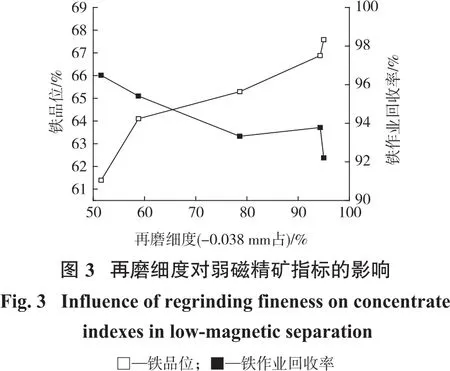

选用-3 mm一段弱磁精矿,在背景磁感应强度0.1 T、矿浆浓度33.33%、给矿速度100 mL/s的条件下,磨矿后进行进一步弱磁精选,考察再磨细度对弱磁精选指标的影响,结果见图3。

由图3可知,随着再磨细度的增加,弱磁精选精矿的铁品位不断上升,铁回收率则不断下降。再磨细度-0.038 mm占51.50%时,弱磁精矿铁品位为61.39%、铁作业回收率为96.49%;磨矿细度提升至-0.038 mm占94.30%时,弱磁精矿铁品位增加至66.88%,铁作业回收率降为93.04%。为保证精选精矿品质,确定最佳再磨细度为-0.038 mm占94.30%,此时铁的总回收率为81.99%。

一段弱磁预选后得到的预选精矿经过进一步再磨弱磁选后,其铁精矿品位与总回收率均已达到对鞍千磁铁矿石回收利用的需求,并完全满足给入冶炼工艺的要求。相较于原复杂工艺流程的铁精矿产品,铁品位从67.5%小幅度降至66.88%,铁回收率由75%大幅度提升至81.99%。由对比结果易得,“高压辊碎磨—弱磁预选—细磨—弱磁精选”工艺流程完全可以替代原有的“阶段磨矿、粗细分选、重选—强磁选”复杂工艺流程,生产出合格的铁精矿,达到加强磁选效率和短流程优化的目的。

3.3 弱磁预选尾矿强磁再选探索试验

由矿石的矿物组成及含量可知,矿石中有13.54%的铁以赤铁矿形式存在,这一部分赤铁矿以及少量磁铁矿随着脉石矿物一起进入了弱磁尾矿,造成了回收率的部分损失。为了回收这一部分有用矿物,进一步提高该矿石的回收率,对矿石弱磁预选尾矿进行了强磁再选探索试验研究。

考虑到一段弱磁预选试验中各粒级间粒度差距较大,为突出试验的对比性和保证试验结论规律的可靠性,对4个粒级的一段弱磁预选尾矿均进行了强磁再选探索试验。在给矿速度为1.3 kg/min、给矿水流量为6.5 L/min、转环转速为2.0 r/min、脉动次数为200次/min的条件下,着重考察了磁场强度对强磁再选指标的影响,结果见图4。

由图4可知,随着磁场强度的增加,4个粒级的强磁精矿铁品位逐渐下降,铁作业回收率逐渐提高后趋于平稳,尾矿抛尾产率逐渐减少。-3 mm弱尾在背景磁感应强度为0.6 T时,精矿铁品位为17.47%、铁作业回收率为77.92%,相应尾矿铁品位为3.93%、抛尾产率为55.75%;背景磁感应强度提高到1.0 T时,精矿铁品位降低至16.54%、铁作业回收率提高到80.93%,相应尾矿铁品位为4.03%、抛尾产率为49.17%。综合考虑,确定最佳强磁条件为-3 mm弱磁尾矿、背景磁感应强度为1.0 T,其精矿铁品位为16.54%,回收价值较低。

3.4 强磁选精矿产品颗粒解离分析

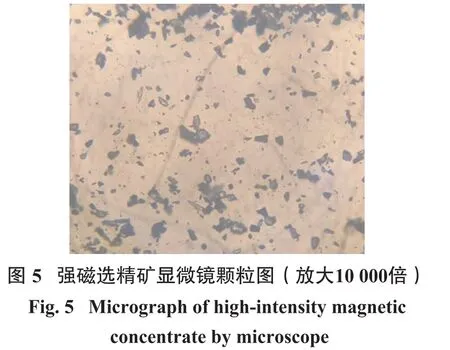

对1.0 T背景磁感应强度下的强磁选精矿进行光学显微镜观察,其结果如图5所示。

由图5可知,一段弱磁预选尾矿经强磁分选后精矿中主要成分为磁赤铁矿(黑色颗粒),但仍有相当一部分的石英分布其中(透明颗粒),微细颗粒绝大多数处于单体解离状态,部分石英嵌布在磁赤铁矿中,这是造成精矿品位偏低的原因,若想在后续分选中获得较好指标,需要进一步解离。一段弱磁尾矿经过强磁选别后仅能产出铁品位为16.54%的铁精矿,回收利用价值较低。综合考虑到进一步解离所带来的成本升高、污染加重、流程复杂等问题,推荐舍弃强磁流程,直接对一段弱磁预选尾矿进行抛尾,采用“高压辊碎磨—弱磁预选—细磨—弱磁精选”工艺流程作为最终生产流程即可。

3.5 推荐工艺流程

根据上述试验结果,推荐现鞍千磁铁矿采用如图6所示工艺流程。

4 结 论

(1)鞍千磁铁矿石全铁品位为29.25%,磁性率达到37.37%,属于磁铁矿;矿石中铁主要赋存于磁铁矿中,铁在磁铁矿中分布率高达79.02%;主要脉石矿物为石英,矿石SiO2含量为47.07%。该矿石FeO含量变高,矿石性质有所变化,旧有的复杂工艺流程已经不再适用。

(2)针对该矿石磁性率较高的特点,探明了粒级对鞍千磁铁矿石高压辊碎磨—弱磁预选工艺流程指标的影响。物料破碎粒度越细,弱磁预选精矿品位和回收率越高,由于高压辊磨设备处理细粒级物料效果较差,选择-3 mm为最佳破碎粒度。

(3)预选弱磁精矿再磨后弱磁精选结果表明,增加再磨细度,弱磁精选精矿的铁品位不断上升,铁回收率则不断下降,最佳磨矿细度为-0.038 mm占94.30%。在此条件下,经“高压辊碎磨—弱磁预选—细磨—弱磁精选”工艺流程,最终获得铁精矿品位66.88%,铁总回收率81.99%的指标,完全符合冶炼工艺要求。优化后的流程相较于旧有的“阶段磨矿、粗细分选、重选—强磁”复杂工艺流程,回收率也得到了巨大提升,达到了加强磁选效率、短流程优化和改善工业生产指标的效果。

(4)在-3 mm弱磁尾矿、背景磁感应强度为1.0 T、给矿速度1.3 kg/min、给矿水6.5 L/min、转环转速2.0 r/min、脉动次数为200次/min的最佳条件下,可获得铁品位为16.54%、铁作业回收率为80.93%的强磁精矿,回收价值低。综合考虑到进一步解离所带来的成本升高、污染加重、流程复杂等问题,舍弃强磁流程。最终推荐鞍千磁铁矿采用“高压辊碎磨—弱磁预选—细磨—弱磁精选”工艺流程作为最终生产流程。