风机塔筒焊缝的相控阵超声检测工艺

2020-12-18匡晓龙钟华兵

匡晓龙,钟华兵,杨 庆

(中国电建集团江西省电力建设有限公司,南昌 330001)

风机塔筒是风电机组的大型基础性部件,主要起支撑风力发电机组,吸收发电机组振动的作用。塔筒的质量直接关系到整个机组的运行安全。

近年来,因为风机塔筒倒塌造成的安全事故屡有发生,轻则造成风电机组的报废,重则造成人员的伤亡。如2017年7月25日,大唐新疆淖毛湖风电场发生了一起法兰连接焊缝断裂导致的风电机组倒塌事故。这表明,现在采用的风电机组塔筒焊缝检测方法还存在漏检情况,需要采用新的更安全、高效的检测技术对风机塔筒进行无损检测。

1 风机塔筒焊缝

风机塔筒是风电机组的支柱塔杆部分。塔筒制作过程中的焊缝有:钢板弯成筒形后的对接纵缝、圆筒之间的对接环缝、法兰盘与圆筒的拼接焊缝等。风机塔筒的制作过程中焊接工作占到80%,故保证焊接的质量对塔筒的安全意义重大,对其进行无损检测是保证塔筒焊缝质量的重要手段。

目前针对塔筒焊缝内部缺陷的无损检测方法主要有超声检测和射线检测方法[1]。对于塔筒焊缝,目前多数厂家要求进行100%超声检测,对纵缝与环缝交叉区域(T型焊缝)和法兰盘拼接焊缝需进行射线检测。

2 相控阵超声检测原理

当前应用的常规检测方法的优缺点明显,它们相互补充,缺一不可,但这些方法均存在一个问题,就是对检测人员的要求较高,容易出现人为的漏检、错检。因此,需要找到一种更高效的新方法,以减少漏检、错检的发生。

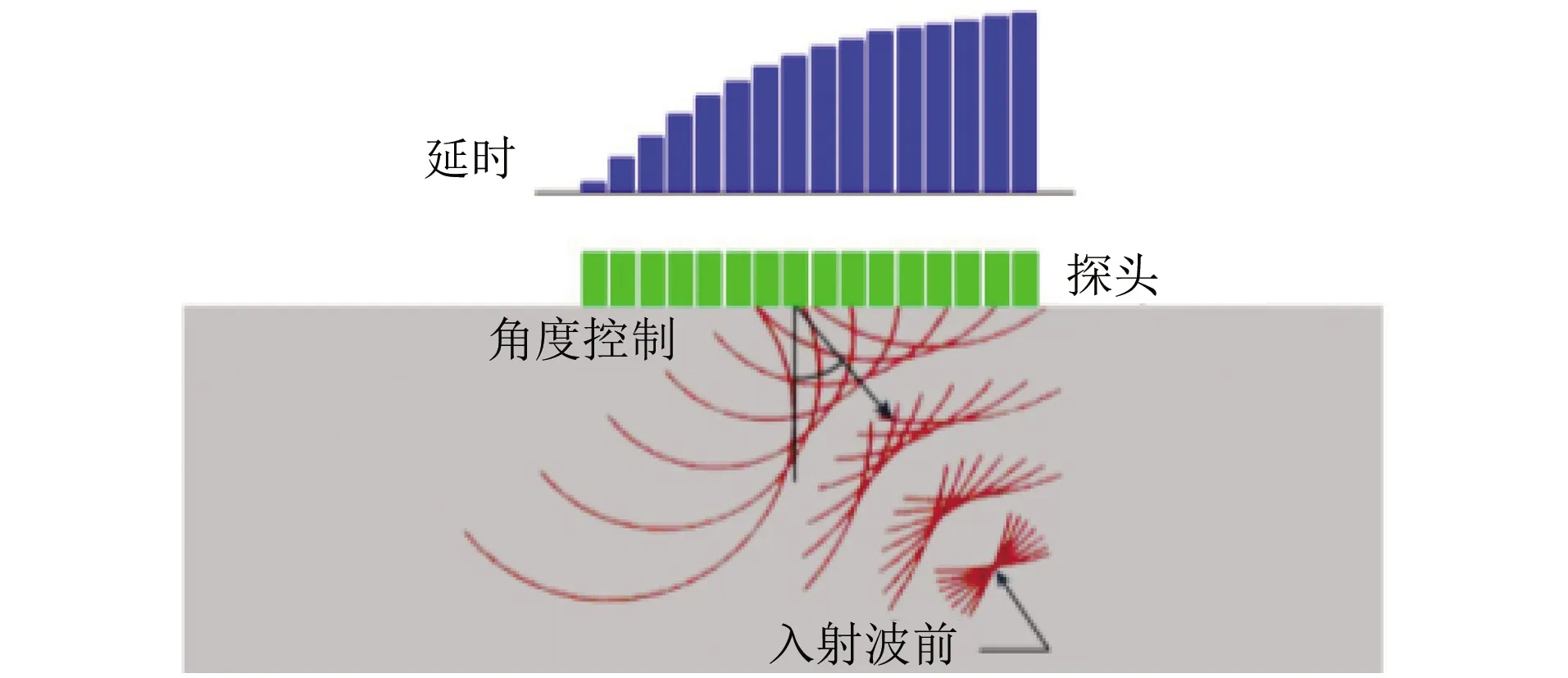

与常规超声技术相比,相控阵超声检测技术可以使用单个探头组合件中的多个晶片对声束进行偏转、聚焦和扫查。相控阵超声检测时,激励的晶片数量和施加在每个晶片上的延时决定了相控阵探头波束形成的孔径尺寸、折射角和焦点深度。图1是倾斜入射的声束聚焦示意,图中最上方为各晶片的延时,中间为压电晶片,下方为通过电子控制形成的超声波束。检测时,左边晶片先激发,往右依次按预定的延时进行激发,相互干涉后得到一个向右偏转的超声聚焦波束[2]。

图1 声束偏转聚焦示意

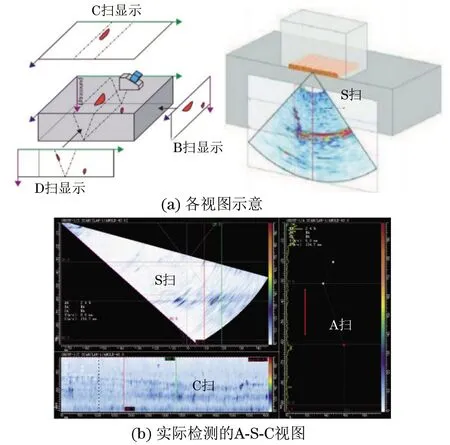

当相控阵检测仪同时发射数十个不同的声束时,可以将这些声束合成为不同位置的图像,从而实现超声检测的可视化。超声图像的出现,使得相控阵超声检测的缺陷判断大为简化,合成的图像可以以数据的形式进行保存。图2为相控阵超声检测的多种视图。

图2 相控阵超声检测视图示例

可见,相控阵超声检测方法灵敏度高,缺陷判断相对简单,检测效率高,基本能满足风机塔筒的检测要求,故可用该方法来替代原有的检测方法。

3 检测试验及应用

3.1 检测试验

为验证检测工艺,使用一个平板模拟试块模拟风电塔筒进行检测验证。

由于塔筒直径较大,可以近似看成平板,因此使用平板模拟试块验证工艺。该平板模拟试块尺寸(长×宽×厚)为400 mm×400 mm×30 mm,焊缝坡口为X形,焊接方式为手工电弧焊(塔筒为埋弧焊,此处仅为验证缺陷检出率),焊缝宽度为20 mm,内部共加工6个人工缺陷,分别为横向裂纹1、内部裂纹2、表面裂纹3、未焊透4、未熔合5、夹渣6。模拟试块的射线底片如图3所示。

射线底片上各缺陷长度如下:横向裂纹长度为12 mm、内部裂纹长度为20 mm、表面裂纹长度为19 mm、未焊透长度为26 mm、未熔合长度为22 mm、夹渣长度为25 mm。

试验仪器为广州多浦乐电子科技有限公司生产的Phascan 32/128相控阵超声检测仪,使用的探头为5L32-0.5*10相控阵探头,探头中心频率为5 MHz,晶片宽度为0.5 mm,晶片高度为10 mm,晶片数量为32个。搭配的楔块为N55S横波楔块,钢中自然折射角为55°。检测设置为扇形扫描,扫描角度为40°~70°,聚焦深度为50 mm,TCG(距离增益补偿)曲线以CSK-IIA试块上的φ2 mm横孔为基准制作。

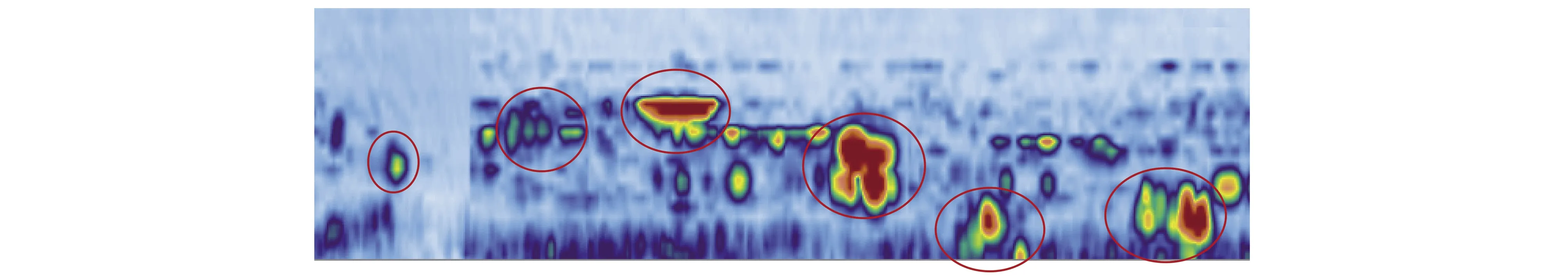

对模拟试块进行相控阵检测,模拟试块中的缺陷均能检测出来,得到的C扫描视图如图4所示,图中红圈圈出的缺陷,从左至右依次为横向裂纹、内部裂纹、上表面裂纹、未焊透、未熔合、夹渣等。

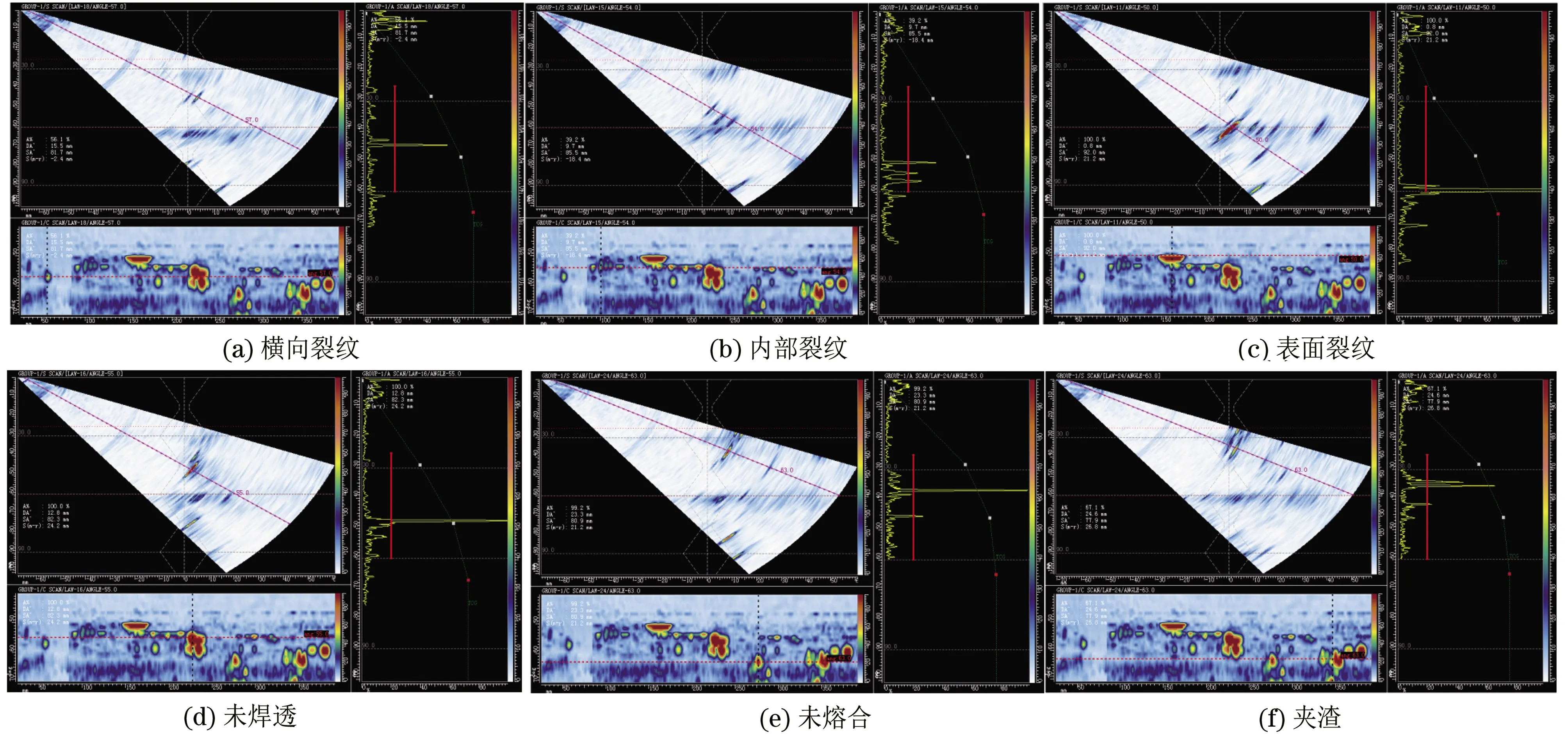

其中,横向裂纹虽然能够检测出来,但是回波与气孔相似,很难分辨出来,其他缺陷都能大概判断出性质。以6 dB法测量各缺陷长度,其中横向缺陷无法测长、内部裂纹长度为18 mm、表面裂纹长度为21 mm、未焊透长度为24 mm、未熔合长度为21 mm、夹渣长度为27 mm,与射线底片结果相比差异均在1~2 mm。各缺陷的具体视图如图5所示。

图4 模拟试块的C扫描视图

图5 模拟试块中各缺陷的检测视图

下面对模拟试块进行常规超声检测对比。使用友联PXUT-320型超声仪,以及5P8×12K2探头和5P8×12K1.5探头进行检测,执行标准为NB/T 47013.3《承压设备无损检测 第3部分:超声检测》,DAC(距离-波幅)曲线在CSK-IIA试块上绘制。

常规超声检测结果为:横向裂纹未检出;内部裂纹能检出,但是信噪比不足,仅为10 dB左右;表面裂纹、未焊透、未熔合、夹渣等均能清晰地检出。各检出缺陷的长度如下:内部裂纹长度为16 mm、表面裂纹长度为23 mm、未焊透长度为27 mm、未熔合长度为23 mm、夹渣长度为27 mm。除内部裂纹外,其他缺陷长度均比另外两种检测方法的大。

通过模拟试块上的工艺验证,可以看出相控阵超声检测方法的灵敏度高,并且图像成像清晰,缺陷判断相对简单,故可以使用相控阵超声检测来替代原有的检测方法。

3.2 现场应用

现场应用主要验证相控阵超声技术在风机塔筒工件上的灵敏度和检测效率。笔者在贵州安顺、山西朔州两个塔筒制造厂,各抽取一整套风机塔筒,对其焊缝进行相控阵超声检测。

风机塔筒板厚为14~44 mm,直径为2.5~4.0 m,每套塔筒焊缝总长度约为200 m。对所有焊缝进行100%相控阵超声检测,检测总用时约7 h。

检测完成后发现了多个缺陷,取其中较为典型的两个缺陷与常规方法的检测结果进行对比。

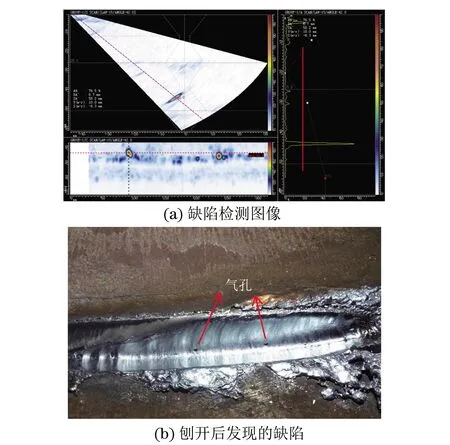

3.2.1 未熔合检测

检测过程中,在塔筒末级T型焊缝位置240 mm 长度范围内发现了未熔合缺陷,检测图像如图6所示。从图6中C扫视图可明显看到4个缺陷回波,其中第一个缺陷距扫查0点位置5 mm、长度为44 mm;第二个缺陷距0点位置96 mm、长度为18 mm;第三个缺陷距0点位置145 mm、长度为52 mm;第四个缺陷距0点位置226 mm、长度为12 mm。

图6 塔筒末级焊缝的检测图像

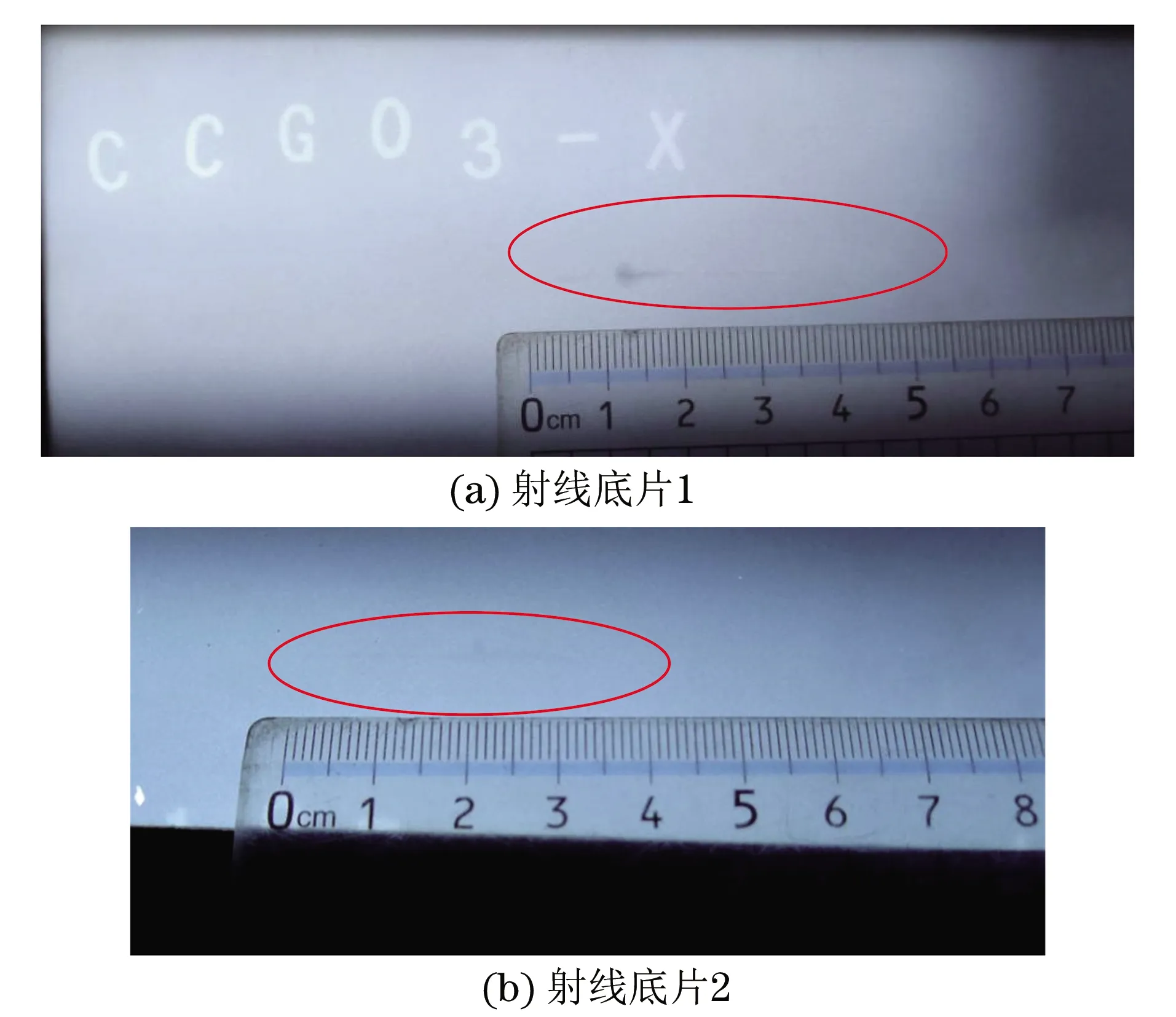

该未熔合位于T型焊缝位置,此处塔筒厚度为44 mm,需要进行射线检测对比。由于位置原因,分两张射线底片拍摄,从射线底片中同样发现了缺陷,但由于工件厚度达到了44 mm,底片上的缺陷信号显示较淡,如图7所示。在射线底片1中发现一个典型的未熔合缺陷,长度为50 mm,位置对应相控阵检测发现的第一个缺陷位置,第二个缺陷射线检测未能检出。在射线底片2上也发现了缺陷,位于标尺0点位置,长度为40 mm,对应相控阵检测发现的第三个缺陷,第四个缺陷射线检测未能检出。

图7 塔筒末级T型焊缝射线检测底片(缺陷在红圈内)

图8 气刨后发现的未熔合缺陷外观

对发现的缺陷进行气刨验证,确认分段存在4个未熔合缺陷,其中第一个未熔合长度约为50 mm,第二个约为22 mm,第三个约为50 mm,第四个约为12 mm。气刨发现的未熔合缺陷外观如图8所示。对比后发现,工件厚度较大时,射线检测的准确性明显不如相控阵超声检测的。

3.2.2 气孔

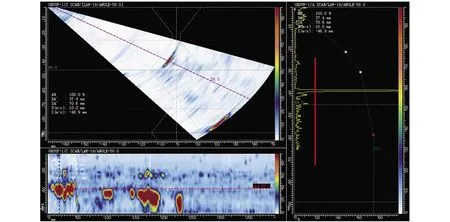

在环形焊缝扫查检测时,发现两个较大的缺陷回波。这两个缺陷回波过渡圆滑,呈圆孔状,为典型的气孔缺陷回波,检测图像如图9所示。根据仪器测量,较大的气孔类缺陷长径为6.3 mm,较小的气孔类缺陷长径为5 mm。该环缝位置的塔筒厚度为25 mm,此前厂家检测人员已进行过超声检测,使用的是5P12×14K2和2.5P14×14K2.5探头,结果未发现缺陷。相控阵超声检测发现缺陷后,再用5P12×14K2探头进行常规检测,发现了缺陷,这说明存在人为漏检情况。

图9 塔筒环缝的检测图像

对发现的缺陷进行气刨验证,发现确实存在两个大气孔(见图9),一个长径约为7 mm,一个长径约为6 mm,与相控阵检测发现的气孔尺寸相差不大。

4 结论

(1) 检测效率较常规检测方法明显提高。常规超声检测方法总耗时约20 h,夜间还需要进行射线检测,总工作时间达3~4 d,而现在只需要7 h,效率提高60%。

(2) 灵敏度更高,漏检率更低。原检测方法未发现的缺陷,相控阵超声技术均能发现,其中包括一些危害性缺陷。

(3) 检测工作更方便,更灵活。在检测作业时,附近工人不受影响,避免了射线检测作业的危害。

(4) 检测数据可以长期保存,便于检测结果的跟踪和后续在役缺陷生长的跟踪。