浅析快速生产卫生陶瓷技术

2020-12-17余开明

余开明 江 良

(中国轻工业陶瓷研究所 江西 景德镇 333000)

1 压力注浆

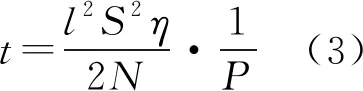

为缩短吸浆时间,提高注浆坯体的质量,一般采用压力注浆、离心注浆、真空注浆等工艺方法成型坯体。从各方面的因素综合考虑,压力注浆法是一种最佳的成型方法。从注浆的过程可知,成坯时间的长短与泥层的形成速度有关,泥层的形成速度则主要取决于泥浆中的水在泥层中的渗透速度。

式中l—坯体厚度

S—坯体中固体颗粒的比表面

t—吸浆时间

P—泥浆与模型间的压力差

η—水的粘度

N—常数,与坯体疏松程度及泥浆浓度有关

从式(3)中可以看出,当使用的泥浆和石膏模型确定后,对于成型某种一定厚度的坯体而言,式中的l、S、η、N等值也就随之确定,泥浆和模型间的压力差P 成反比,因此增加泥浆和模型间的压力差可以缩短坯体的成型时间,从而可以达到缩短生产周期,提高生产效率的目的。西德的Netzsch公司在研究探讨压力注浆方面做了大量工作,实验后他们发现,在使用同种泥浆和模型,成型同一类型其壁厚为8.5mm的卫生瓷坯体时,在常压下成型坯体所用的时间为80min,在压力值为3.5巴的压力注浆下成型坯体所用的时间仅为22min,由此可见,压力注浆可以大幅度地缩短坯体成型时间。实践已证实,应用压力注浆技术具有以下特点:

a)生产效率高。成型壁厚为8.5mm的中件卫生瓷坯体,8h可注浆6次,每个工人每班可生产150件坯体。

b)节约能量。由于模型在日班工作时可以连续工作不需干燥,所以可以节省一定的能量。

c)工人的劳动条件有了很大的改善。因为压力注浆成型坯体不需要特殊的温度条件。

d)使用压力注浆成型坯体时,脱模后坯体湿度明显降低。

由此可见,成型壁厚的卫生瓷坯体,使用压力注浆法是大幅度的提高成型生产效率、缩短生产周期较佳的方法。

2 热空气和微波混合干燥法

一般卫生陶瓷制品的壁较厚,用传统的热空气干燥坯体花费时间长。为了缩短坯体干燥时间,可以使用一种新型的热空气和微波干燥法,这种混合干燥法可以提高效率和坯体的品质。坯体干燥实质是水分扩散的过程,分为外扩散和内扩散。外扩散是坯体表面的水分蒸汽的形式扩散到周围介质中的过程,内扩散是水分坯体内部移动的过程,它又分为湿扩散和热扩散。对于件大壁厚的陶瓷坯体来讲,干燥速度主要取决于内扩散的速度。当使用传统的热气干燥坯体时,坯体表面水分于坯内部水分湿扩散是由坯体内部向坯体表面进行,同时由于坯体表面温度往往大于坯体内部的温度,热扩散则使水分坯体表面向内部移动。在这种情况下,热扩散阻碍湿扩散的进行,即热扩散成为内扩散的阻力,从而降低了干燥速度,而且容易产生坯体干燥不均匀的问题。表面水分蒸发,易降低坯体表面的温度,坯体内水分梯度和温度梯度方向相同,其热、湿扩散一致,这样使坯体的干燥速度大为加快,使坯体干燥更均匀。将热空气加热和微波加热混合干燥有效结合,可以使卫生陶瓷坯体干燥更均匀、更经济、更有效率。

3 快速烧成

为进一步缩短卫生陶瓷制品的烧成时间,我们应在以下两个方面多做工作以实现快速烧成。

3.1 一方面是配制适应于快速烧成的坯釉配方

在允许的范围内尽量提高SiO2的含量,减少Al2O3的含量,采用活性原料或增加原料细度等都有利于缩短烧成周期。硅灰石就是很有开发利用前途的低温快烧陶瓷原料。自然界中的硅灰石主要存在于不纯的石灰岩与[1]酸性岩浆岩的接触变质带内。在火成岩的富钙片岩中亦可见到,与硅灰石原料伴生的矿物还有透辉石、石榴子石、方解石及石英等。均属卫生陶瓷可以采用的原料种类。硅灰石具有良好的热膨胀特性,它的热膨胀系数随温度增加,呈现直线性上升,因此,非常有利于快速烧成的工艺要求。硅灰石熔点温度比较低,尤其在硅灰石与瓷坯中的碱—碱土成分结合时能进行较低温烧成。

3.2 实现卫生陶瓷制品的快速烧成的第二个方面是选用先进窑炉

目前实际应用的情况来看,世界上生产卫生陶瓷制品广泛使用的窑炉有隧道窑、辊道窑和梭式窑。前两种窑型是连续式作业的,而后一种窑型则是间歇作业的。隧道窑和辊道窑均是隧道式窑炉,只是装载输送制品的装置不同而已。它们有隧道窑的许多共性:均分成预热、烧成和冷却三带,窑内气流与制品逆向运行,热交换和热利用较充分,窑体中的传热过程是定常的,无积热损失等,因此产品单耗总是比间歇窑低。尤其是辊道窑,更由于窑膛截面较小,温度更加均匀,容易实现快速烧成。而且由于用辊子取代了窑车,因而从根本上克服了因使用窑车带来的一系列问题,诸如因衬砌积热而增大窑膛上下温差及较高的窑车制造、维护费用等。另外,辊道窑窑膛容易做到封闭严密,因而减少了因漏逸而造成的散失热量,并容易维持窑内还原气氛。在这三种窑型中,辊道窑的产品单耗通常是最低的。但由于辊子材质等问题,辊道窑的承载能力往往不如窑车式隧道窑。现在,宽断面装配式轻体(窑车式)隧道窑的[2]窑膛内宽已达3.3m,年产量可超过100万件。目前,在卫生陶瓷行业的大中型企业中,常以窑车式隧道窑作为主力窑型。梭式窑则由于间歇作业,燃烧产物和制品的显热都难以充分回收利用,再加上制品、窑具和窑体中的传热过程全都是不定常的,窑体会大量积热,因此产品单耗一般都会高于连续式窑炉。现代梭式窑广泛采用了洁净燃料,并在此基础上实现了热工技术的三项突破,即采用了高速调温烧喷嘴或脉冲燃烧技术,普遍选用了新型耐火材料和隔热材料,并配置了完善的自动控制系统,因此使梭式窑成为新一代间歇窑的代表窑型之一。

从上述三种不同类型的窑炉可以得出,隧道窑的产量最高,梭式窑生产最为灵活,辊道窑的烧成周期短、耗能最低、最适合于产品的快速烧成。因此,辊道窑是今后快速烧成卫生陶瓷的发展方向。

4 结语

在卫生陶瓷生产过程中,燃料费用所占生产成本比率最大。近20年来油、电、燃气及煤炭的价格持续上涨,遏制着陶瓷业的发展速度。开发利用低温快烧原料,选用先进窑炉为实现卫生陶瓷快速烧成提供了保证,在此基础上再应用压力注浆、热空气与微波混合干燥技术,进一步巩固了卫生陶瓷的快速生产。卫生陶瓷的快速生产技术提高了企业的生产效率,节约了宝贵能源,保证了陶瓷企业稳定、持续的发展。