TA1薄壁高筒节环件控性轧制技术的研究

2020-12-17王成武

王成武

(天津特钢精锻有限公司,天津300300)

0 引言

大型无缝筒节是交通、石化、核电、航工航天等工业领域中的关键设备部件[1]。特别是薄壁高筒节产品,利用传统方式生产过程中面临材料利用率低、内部产品质量不稳定等问题,特别是对于有色金属产品,由于其材料塑性属性方面的限制,使其在成型方面上更加困难[2]。

工业纯钛(TA1)属于难加工金属材料,在锻造过程中,由于其锻造温度范围窄等方面的限制,使得薄壁高筒节的TA1产品在生产可行性方面难度极大,在用锻造方式进行生产还存在一个特别问题,就是为了保证产品的尺寸,只能通过进行增加材料来解决,即在锻造后通过机加工的方式满足尺寸。采用这种工艺来生产TA1产品就带来了材料浪费的问题,以及经过充分变形后性能优越的部分被加工掉的弊端[3]。本文通过热压缩试验,得到TA1在不同变形温度和应变速率下的真实应力-应变曲线及其对应的组织,依据环件轧制的工作原理,研究薄壁筒节应变和组织的变化规律,为后续生产提供参考和理论依据。

1 热压缩实验

在热模拟试验机上,将变形温度区间控制为620~780 °C,每20℃为一组实验,试样的变形量为60%,应变速率为采用0.01 s-1、0.1 s-1、1 s-1和10 s-1,共计32种不同热变形条件,在这样的条件下对TA1进行应变压缩实验。试样尺寸为φ10 mm×15 mm的标准热压缩试样。试样两端贴钽片,涂抹石墨,降低实验过程中由于摩擦力带来的影响;在Gleeble-3500热模拟机上,整个实验过程由控温系统对温度进行监测,精度范围±1℃;模拟机配备的计算机控制记录得到真实应力-应变曲线数据;变形结束后将试样快速水冷,以保留高温变形时的组织,通过后续对保留高温变形的组织进行详细的理化分析及实验数据总结分析,确定产品生产过程的关键参数及技术路线。

2 热压缩实验结果与分析

2.1 TA1热压缩实验应力-应变曲线

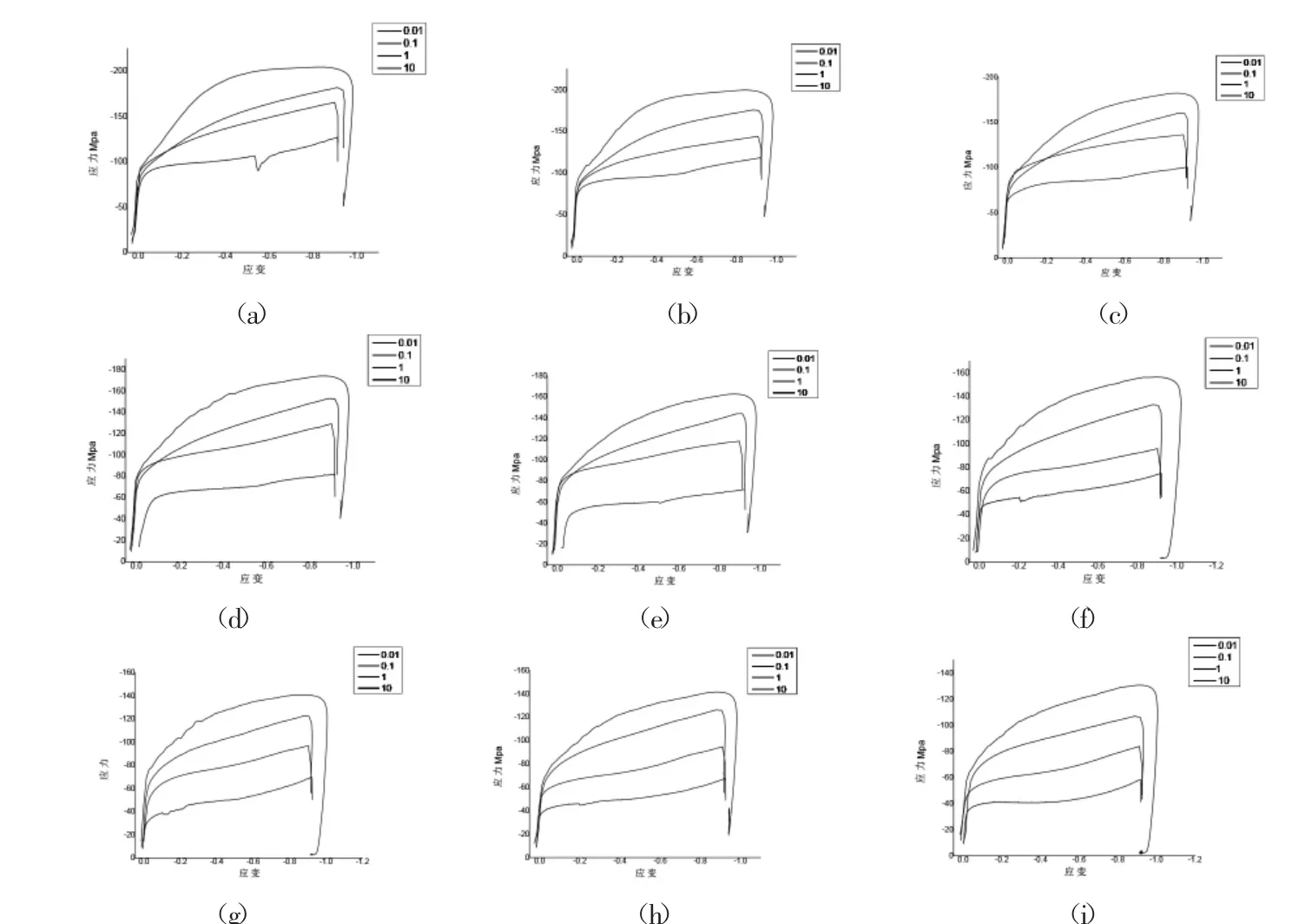

TA1试样在经过压缩试验后,根据试验结果得到了该材质的应力-应变曲线,总共分为9种不同的变形条件,图1为对应实验温度为620~780℃(每20℃为一组实验)的TA1热压缩试验应力-应变曲线。

2.2 TA1热压缩实验结果分析

图1 TA1热压缩试验的应力-应变曲线,图(a)~(i)对应实验温度为620~780℃

由TA1热压缩试验的应力-应变曲线中可以明显看出:

(1)当温度为恒定数值时,流变应力与应变速率的变化趋势相同。分析其原因主要是,TA1试样在热压缩变形过程中,变形速率的快慢会直接影响到材料本体的位错密度的大小[4],当位错密度变大时,很明显就会导致位错本身的长大,进而热压缩过程变形抗力也会随之长大。

(2)把温度值设定在620℃,同时应变速率的变化范围设定在0.01~10 s-1时,可以发现流变应力的数值变大100 Mpa;把温度数值设定在780℃,同时应变速率的变化范围设定在相同的范围即0.01~10 s-1时,发现流变应力的数值变大70 Mpa。这种现象说明了温度对TA1材质的流变应力属性的影响逐渐减小,也就是说随着温度的升高,在高的变形速率条件下,变形抗力的增加不在那么显著。

(3)由整体来看,TA1的应力-应变曲线的变化与动态再结晶的现象相一致,当应变速率较低时,加工硬化的现象比较明显,导致变形抗力变大,但当动态再结晶与回复的现象增强后,就会产生一种对材质软化的效果,变形抗力的增加速度逐渐变小,直至达到最高的变形抗力,随后当属塑性变形阶段。

(4)塑性变形时,应力-应变曲线峰值以及斜率都随着应变速率增大而增大,且当应变速率为10 s-1时,各温度下塑性段应力-应变曲线斜率随前期相较于后期较为陡峭,而其它应变速率下斜率变化较为平缓,这是由于加工硬化以及热软化共同作用的结果。各应变速率下应变曲线均呈现出应力随应变上升的趋势,说明在32种热变形条件中,加工硬化效应均大于热软化的效应。

(5)在图1中,通过曲线的变化,可以看出动态回复在热压缩变形过程中的变化程度,以及对应力数值的影响效果。即当位错密度这个数值增加后,材料的变形抗力、变形量也会跟着长大,这时动态回复的现象逐渐加强,当回复的作用效果大于加工硬化产生的效果后,曲线的变化就会由高点逐渐下降,最后达到一种平衡态。

另一种情况,即固定应变速率这个数值,将温度作为变量,研究温度的影响效果。可以看出当温度数值变高时,TA1试样的内部的能量条件就会较好,促使位错运动就变得剧烈,同时温度的增加带来另一种现象即软化材质,使得变形抗力降低,这就是温度、应变速率与加工硬化、软化现象的关联原理规律。

2.3 TA1材料热加工参数的选择

按照热压缩试验的数据结果以及规律性的研究发现,TA1材质的加热变形温度以及在变形过程中的速率对所反映的变形抗力的数值影响很大,稍微的变化就会使得在轧制过程中,特别是芯轴施加的轧制力变化很大,径向变形也会变得不均匀,最终就会影响整个产品的尺寸精度以及径向范围内的晶粒组织等。

2.3.1 TA1材料热加工图

根据热加工图在动态材料模型中所发挥的作用,其能够较为准确的表现出变形温度、变形程度和变形速率这三个因素在热加工过程中的影响程度。在热加工过程中,这三个主要因素至关重要,特别是在解决质量以及性能不满足等方面的问题时都能发挥重要的作用。热加工图是功率耗散率和失稳图叠加而成的。

而功率耗散率是功率耗散因子(η)随变形温度和应变速率变化的结果。η表达式为:

式中,J为微观结构演变耗散能量,Jmax为线性耗散能量,m为应变速率敏感指数。m表达式为:

材料塑性变形失稳采用Prasad失稳准则,其失稳判断依据公式为:

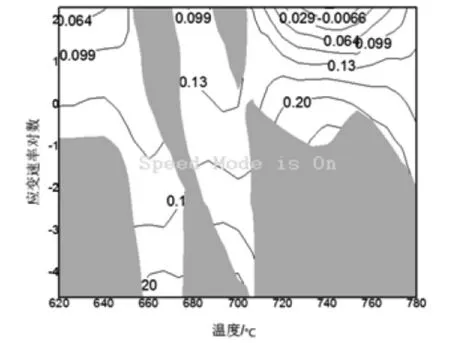

通过等式(1)到(3)可得到TA1的热加工图。图2为应变量为60%时的TA1材料热加工图。

图2 TA1热加工图(应变量为60%)

2.3.2 TA1材料热加工参数的分析及选择

由图2分析可知,当变形程度达到60%左右的情况下,失稳区就逐渐显现增加。结合等式(1)中的能耗因数进行分析,因数η的变化与温度变化趋势相同,与变形速率相反,其变化范围为0.064~0.2。由此可见TA1的加工性能随着温度的升高和应变速率的降低而变得更好。

从TA1材料热加工图中可以看出,能耗因数最大值为0.2,在温度大于720℃、应变速率小于1 s-1的区域出现,该区域是属于动态再结晶区域。而能耗因数最小值为0.064,在高应变速率区出现,说明TA1材料在该区域的可加工性较差、加工硬化现象明显。

2.3.3 TA1试样光学显微镜观测结果分析

图3为应变速率0.1 s-1时,对应不同温度(620~780℃)的TA1热压缩试样光学显微照片。通过能耗因数的确定,以及不同变形条件下的TA1光学显微镜观测结果比较可知,当应变速率在0.1~1 s-1之间,温度在720~780℃之间时,TA1材料的组织更均匀。说明通过将应变速率和热加工温度控制在特定范围内,能够减少TA1组织中粗大晶粒的数量,使得微观晶粒组织更加均匀,进而提高材料的力学性能。图4为RAW1000环轧机上产品轧制情况。

3 结语

通过TA1材料热模拟分组实验,以及对实验的应力-应变数据、TA1材质热加工图和试样光学显微镜观测结果的分析,得到如下研究结果:

(1)TA1的加工性能随着温度的升高和应变速率的降低而提高,纯钛金属的流变应力对变形温度和应变速率非常敏感,而变形温度范围的选择及其确定对最终产品的性能的影响非常重要。

(2)在轧制过程中,将芯轴进给速率控制在0.1~1s-1,轧制温度范围控制在720~780℃时,能够减少纯钛金属组织中的粗大晶粒,获得相对较为均匀的组织,效果非常显著,同时在质量保证方面更加有针对性。

(3)根据热模拟实验应力-应变曲线数值,综合确定在RAW1000环轧机上,轧制力方面能够满足产品的需要。同时根据轧制力的计算以及实际现场的验证得出了不同壁厚、不同高度产品的轧制参数,为后续更高级产品的开发提供了强有力的数据支持。

图3 应变速率0.1 s-1时对应不同温度(620~780℃)的光学显微镜照片

图4 RAW1000环轧机上产品轧制情况