泉州闽光高炉铁水粘度影响因素的分析

2020-12-17谢仁金

谢仁金

(福建泉州闽光钢铁有限责任公司,福建362411)

0 引言

高炉生产实践表明,铁水的流动性对高炉的生产效率有很大的影响[1,2]。流动性不良的铁水滞留在死料堆中将导致料堆的透液性变差,后续铁水无法顺利穿过焦堆,从而造成铁水环流现象,同时还影响炉缸的活性[3]。而在出铁过程中,高粘度的铁水还存在渣铁分离困难、粘沟、粘罐等现象,这也会给企业的效益带来损失。

泉州闽光钢铁厂(下称闽钢)的3座高炉从2012年开炉起便开始出现铁水沟粘沟现象,且粘沟主要发生在支铁沟,主沟均不存在粘沟问题。其中1号、2号两座550 m3高炉的粘沟现象并不常见,只在炉温高时才会出现此问题,而3号高炉(1 250 m3)的粘沟问题则始终存在,并且较为严重。本文基于闽钢3座高炉实际情况,结合铁水的成分特征,系统分析了铁水粘沟的影响因素和问题成因,并提出了合理的炉缸铁水调控方案以及减少铁水粘沟的炉外措施。

1 高炉基本情况及粘沟现象

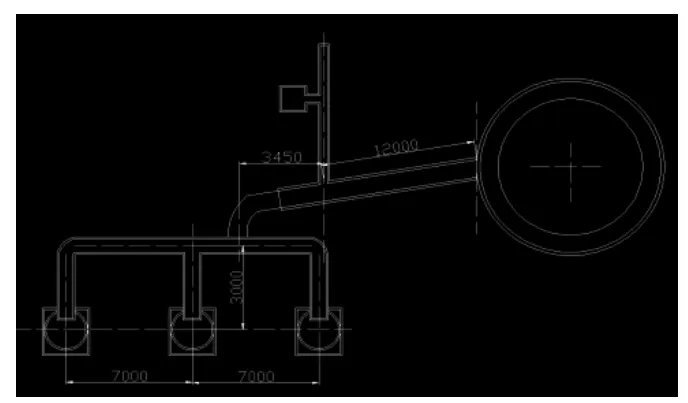

闽钢1、2号高炉有效炉容为550 m3。其中1号高炉是通过大修将炉容从380 m3扩容至550 m3,大修后于2012年7月开炉;2号高炉是通过大修将炉容从420 m3扩容至550 m3,大修后于2012年11月开炉。两座550 m3高炉均只设有一个铁口,铁沟设计方案完全相同,均采用1条主沟分3条支沟的出铁方式,如图1所示。两座高炉平均每炉出铁量均为110 t左右,出铁时长约为50 min。两座高炉每当炉温高时,出铁过程中就会出现支沟铁水粘沟现象,但1#和2#支沟粘沟情况并不严重,而3#支沟的粘沟现象经常发生。

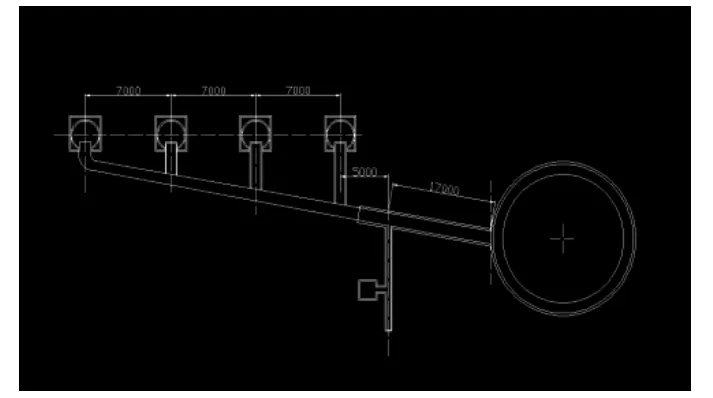

3号高炉有效炉容为1 250 m3,于2011年12月开炉,高炉设有东西两个铁口,两个出铁口的主沟与支(铁)沟设计相同,均采用1条主沟分4条支沟的出铁方式,如图2所示。3号高炉采用东西铁口轮流出铁方式,平均每炉出铁量165 t左右,出铁时长约为55 min。3号高炉东西两铁沟粘沟情况基本相似,发生粘沟的主要部位为1#支沟和4#支沟。

图1 550 m3高炉铁水沟示意图

图2 1 250 m3高炉铁水沟示意图

2 闽钢3座高炉铁水成分的比较

相比于3号大高炉频频粘沟问题,1、2号小高炉粘沟问题较轻,仅会在炉温较高的时候发生,因此为了探究不同立级高炉铁水粘沟问题差异的原因,铁水成分是首要考虑因素,比较大小高炉间铁水成分的差异尤为必要。

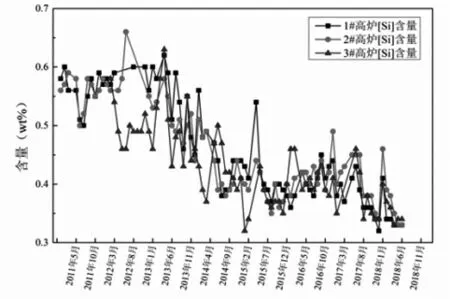

图3为三座高炉铁水成分[Si]含量的变化趋势图,从图中可以看出,2015年7月之前,三座高炉中,3号高炉产出的生铁[Si]含量相对较低,1号高炉生铁[Si]含量最高。进入2016年之后,三座高炉生铁[Si]含量均处于0.4wt%附近,2017年下旬,三座高炉生铁[Si]含量均开始呈现下降趋势。

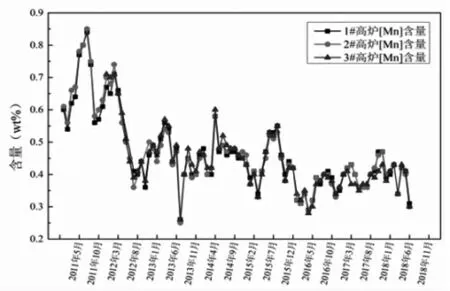

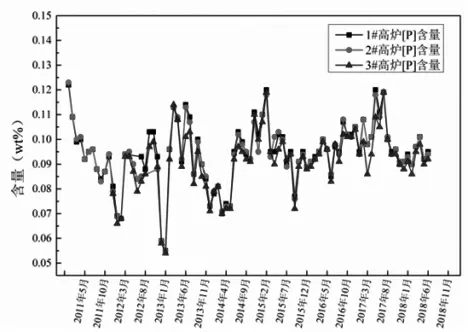

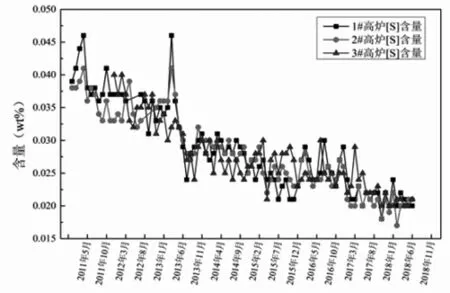

图4~图6为三座高炉炉役期间铁水成分[Mn]、[P]、[S]含量的变化趋势。从图中可以发现,三座高炉铁水的这三种组元变化趋势十分相近,尤其是[Mn]和[P]含量在炉役期间的变化趋势基本一致,曲线基本重合。

图3 三座高炉铁水[Si]含量比较

图4 三座高炉铁水[Mn]含量比较

图5 三座高炉铁水[P]含量比较

图6 三座高炉铁水[S]含量比较

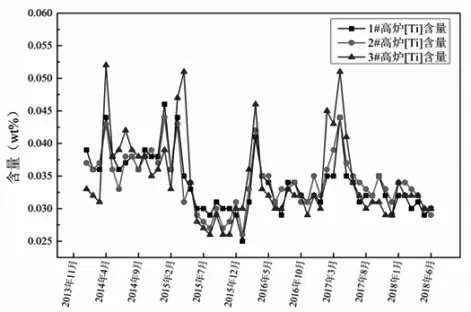

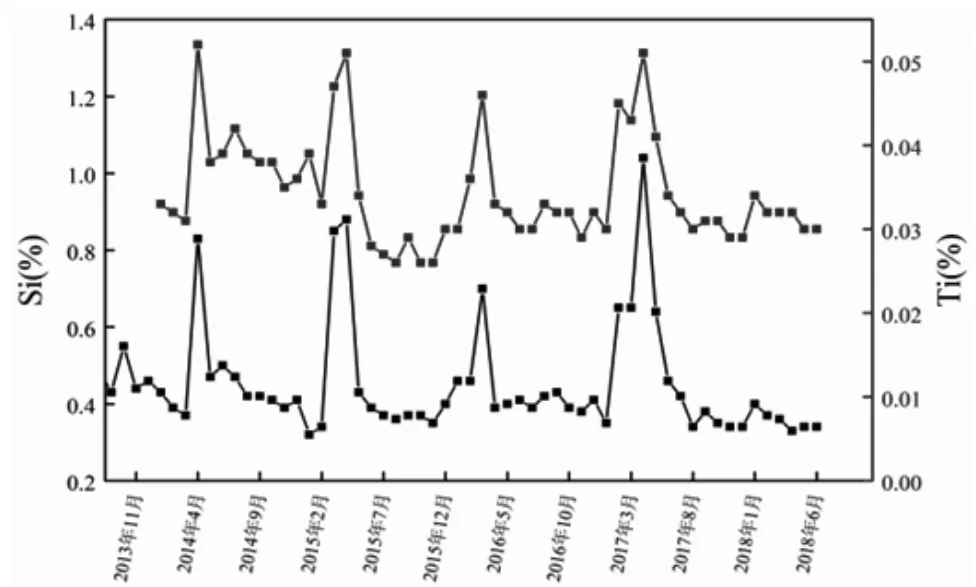

图7为三座高炉铁水成分[Ti]含量的变化趋势图,从图中可以看出,正常冶炼期间3号高炉铁水[Ti]含量大部分时间相对最低,而每年3、4月份进行检修期间,3号高炉铁水[Ti]含量会骤增,并增长幅度明显高于1、2号高炉生铁。

图7 三座高炉铁水[Ti]含量比较

3 闽钢高炉铁水粘沟原因分析

3.1 铁水温降因素

3.1.1 铁口出铁间隔时间对铁水温降的影响

1、2号高炉都只设有一个铁口,没有设铁水测温装置。3号大高炉设有东西两个铁口,且设有铁水测温装置。从铁水温降角度考虑,小高炉只有一个铁口,出铁间隔较短,只有30~40 min,所以铁沟暴露于空气中的时间要远远小于3号高炉;相比之下,3号高炉两个铁口是轮流出铁,单个铁口出铁时间相对较长,约为55 min,出完铁20 min左右后,对面铁口才开始进行第二波出铁,第二波出铁完成后,该铁口才开始进行第三波出铁,通常情况下,单个铁口出铁间隔约为90 min,此时铁口对应的支铁沟已因长期处在空气中,产生较大的温降。因此,3号高炉铁水在流经支铁沟产生的温降普遍会高于小高炉,粘沟问题也会更严重。

3.1.2 支铁沟长度对铁水温降的影响

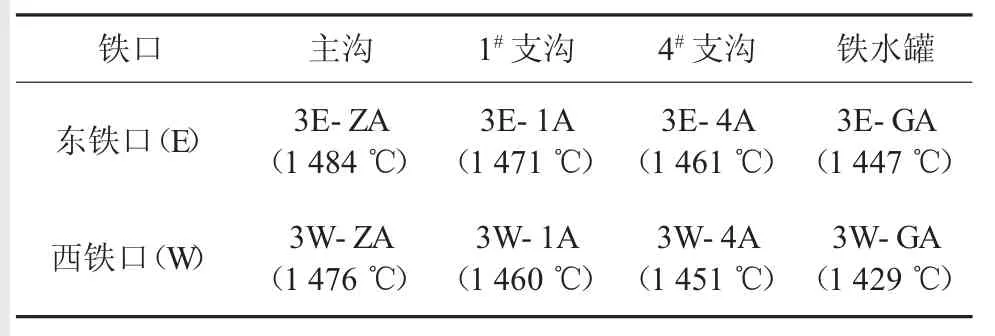

3号高炉铁水粘沟现象主要发生在支铁沟,主沟一般不存在粘沟现象,这也是由于主沟铁水物理热较高的缘故。利用3号高炉铁水测温装置,在出铁过程中对铁水取样部位的铁水温度进行了测定,表1为3号高炉取样温度信息。

表1 3号高炉取样温度信息

由表1可以看出:出铁过程中主沟位置处铁水温度最高,铁水的流动性也最好;随着铁水流入支铁沟,由于暴露在空气中的原因,流经此处的铁水就产生了一定温降,当铁水流动性随温度降低而变差到某一临界时,即会发生铁水粘沟现象。由于3号高炉采用4条支沟轮流出铁的方式,而铁水通过4#支沟进入铁水罐所需流经的路程最长,因此铁水暴露在空气中的时间也最长,温降也最大,所以3号高炉的4#支铁沟粘沟情况最为严重。

3.1.3 其他因素对铁水温度的影响

对于3号高炉来讲,如果有时出铁量较少,仅出三罐铁水,就会造成4#支沟经常因长时间未被使用而凉沟,最终导致再次使用4#支沟时,铁水由于铁钩吸热原因温降过快。另外由于第四罐铁水是出铁后期,铁口出铁压力降低、铁流变小也易造成粘沟问题。

3.2 石墨碳析出影响

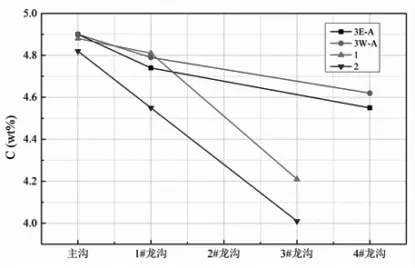

在出铁过程中,随着铁水的温度降低,铁水中的碳元素将以石墨碳的形式析出,并以固态的形式存在于铁液中。图8为三座高炉铁水沟不同位置取样样品碳含量分布示意图。

图8 三座高炉铁水沟不同位置[C]含量分布情况

从图8中可以看出,在出铁过程中,铁水从主沟流入支沟之后,铁水自身的碳含量明显下降,而粘沟最严重的4#支沟位置样品中碳含量始终处于最小值,这说明了在出铁过程中可能伴随着石墨碳的析出现象,进而导致铁水中碳含量逐渐减少。而铁水的温度是影响碳在铁水中溶解度的重要因素,物理热大量损失,将导致过饱和的碳以石墨碳形式从铁水中析出,铁水中这种固态物质的存在会大大增加铁水的粘度。

碳在铁水中饱和溶解度公式如下[6]:

研究表明,石墨相析出体积与铁水碳含量[C]的关系为[7]:

式中,f为石墨相析出体积分数,%。

Einstein粘度计算公式如下[8]:

式中,η为分散体系粘度;η0为分散介质的粘度;φ为分散相所占的体积分数。

由公式(1)可知,碳在铁水中饱和溶解度随着铁水温度的升高而增加;由公式(2)可知,石墨相析出体积分数随铁水碳含量的升高而呈线性升高;由公式(3)可知,铁水粘度会随着液体内部固相质点体积分数的增加而增加。

3.3 铁水成分因素

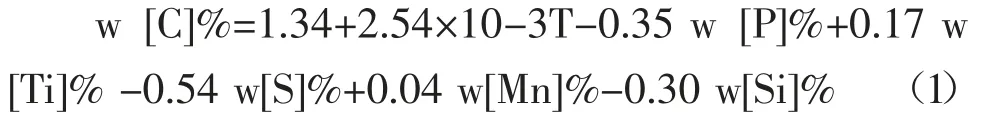

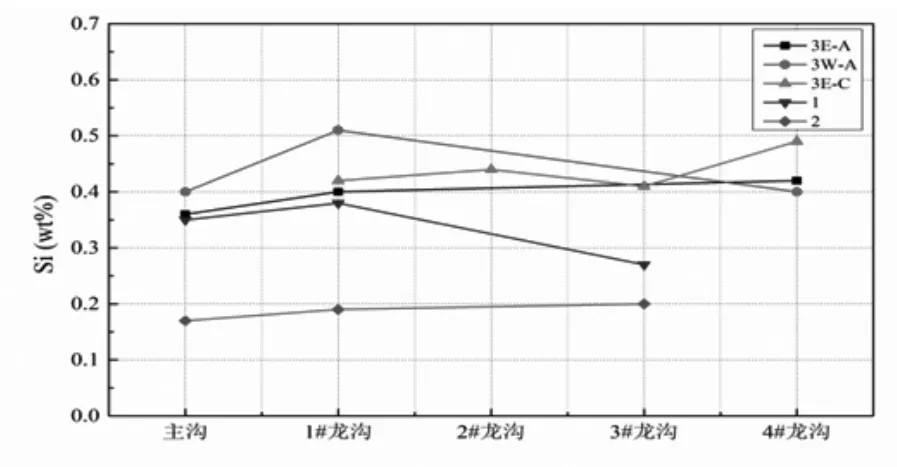

结合之前现场所取样的化学分析结果,得出三座高炉铁沟不同位置铁水[Si]与[Ti]成分的分布,如图9、10所示。

图9 三座高炉铁水沟不同位置[Si]含量分布情况

图10 三座高炉铁水沟不同位置[Ti]含量分布情况

从图9和图10中可以发现,无论是在主沟还是支沟,1号、2号高炉产出铁水中的[Si]及[Ti]含量均要低于3号高炉,而[Si]与[Ti]均是导致铁水粘度增大的组元[9]。硅在铁液中与铁原子形成共价键分数很高的Fe-Si群聚团(Fe3Si、FeSi、FeSi2),增加了铁水粘度;而[Ti]在有大量固体C存在的条件下,会形成TiCxOy及TiC,作为高熔点固相质点存在于铁水中,大大增加了铁水粘度。

因此可以推断,由于三座高炉的铁水在[Si]、[Ti]成分上存在的差异,也是导致3号高炉与其他两个高炉粘沟情况不同的原因之一。

4 高炉铁水成分控制对策

4.1 铁水中wt[Si]%及wt[Ti]%含量的控制

(1)铁水中的[Si]主要来源于焦炭灰分和含铁炉料中的SiO2[10],因此控制焦炭灰分和含铁炉料中的SiO2含量,可做为从源头控制铁水[Si]含量的主要途径。

(2)从操作制度方面,合理控制炉内高温区的位置,保证炉缸有充足的热量,铁水有较高的物理热,可以控制铁水最终的硅含量。

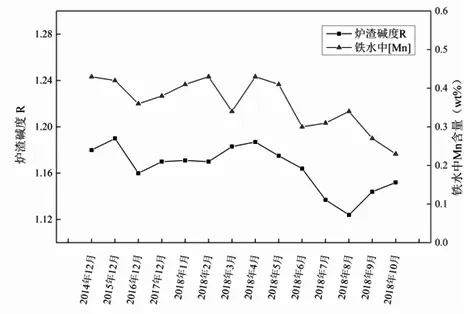

(3)由于高炉的炉渣碱度与铁水中[Si]含量具有较明显负相关性,因此可以选择合适的渣系,通过控制炉渣的碱度,控制铁水中[Si]含量。图11为闽钢铁水[Si]含量与炉渣碱度关系图。

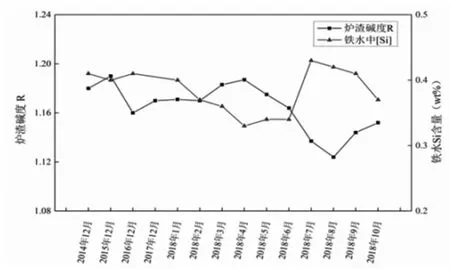

(4)由于TiO2和SiO2的稳定性相近,近7年内闽钢3座高炉生铁中的Ti和Si含量变化规律基本一致,TiO2在高炉内的还原行为也与SiO2相似。因此,铁水中[Ti]的含量主要也受铁水温度和炉渣碱度的作用[11],因此可以通过控制铁水[Si]含量的工艺来控制铁水中[Ti]的含量。图12为3号高炉2011~2018年铁水[Si]、[Ti]成分含量变化。

图11 铁水[Si]含量与炉渣碱度关系图

图12 3号高炉2011~2018年铁水[Si]、[Ti]成分含量变化

4.2 铁水中wt[Mn]%含量的控制

(1)由于炉内还原得到的Mn大部分均会溶入铁液之中,因此铁水中的[Mn]含量基本上是由原料配入的Mn所决定。

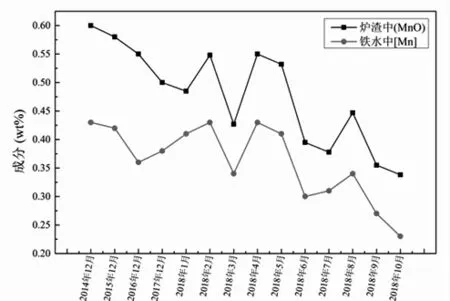

(2)另外通过热力学计算可知,高炉铁水中[Mn]含量还受高炉炉缸内渣铁间的反应条件主导,铁水中[Mn]含量与铁水温度及炉渣碱度均表现出了明显的相关性,因此可以通过调控铁水温度及造渣制度,对[Mn]含量进行控制。图13为铁水[Mn]含量与炉渣碱度关系图,图14为铁水[Mn]与炉渣(MnO)含量关系图。

图13 铁水[Mn]含量与炉渣碱度关系图

图14 铁水[Mn]与炉渣(MnO)含量时间推移图

4.3 铁水中wt[P]%含量的控制

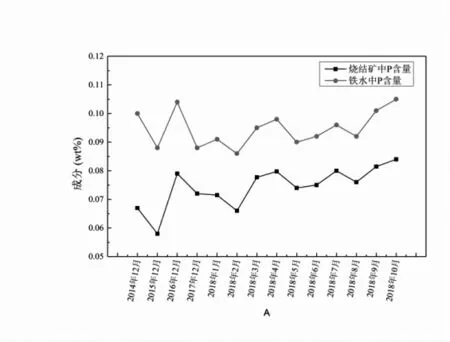

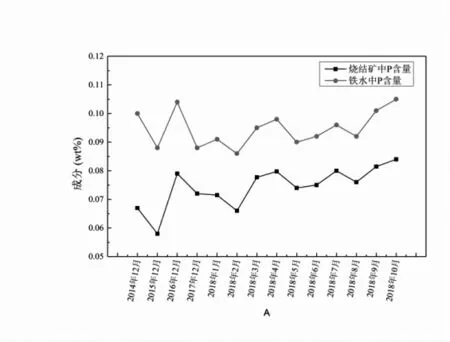

根据热力学计算及原料P含量与铁水[P]含量关系曲线可知(见图15),原料中携带的P在高炉冶炼过程中几乎全部进入铁水。因此高炉铁水成分[P]的控制,主要可通过控制烧结矿和各种入炉原料中P含量来控制,即源头控。

图15 烧结矿中P与铁水中[P]含量关系

4.4 铁水中wt[S]%含量的控制

虽然硫在高炉内的高温区与低温区存在循环过程,但大部分的硫会在渣铁反应时转入炉渣,一般最后炉渣约容纳了全部入炉硫负荷的85%。根据图16和图17,铁水[S]含量与铁液炉渣碱度及温度关系的分析可以看出,闽钢高炉可以通过适当提高炉渣碱度、提高渣铁温度、改善炉渣流动性及保持高炉顺行等调节手段来精准控制铁水[S]的含量。

图16 铁水[S]含量与炉渣碱度关系

图17 铁水温度与组元成分[S]含量关系

5 结语

经过不同影响因素的综合分析,得出闽钢高炉铁水粘钩情况的主要原因为铁水温降和铁水成分所致。铁水温降可以导致铁水粘度增加、铁水中石墨碳析出,这是造成铁水粘钩的主要原因;而铁水中Si、Ti元素的增加高也是使铁水粘度增高的重要因素。本文根据上述分析结论和闽钢三座高炉现场实际情况,提出了降低铁水粘钩现象的工艺和操作措施。

(1)由于硅在铁液中与铁原子形成共价键分数很高的FeSi群聚团(Fe3Si、FeSi、FeSi2),会使铁水粘度增加。因此,要优化入炉原料,控制入炉焦炭灰分和含铁炉料中的SiO2含量,从源头控制铁水[Si]含量;另外要选择合适的渣系和炉渣碱度,保持炉况活跃、提高炉内物理热,降低铁水[Si]含量。

(2)[S]和[Mn]的含量有助于改善铁水流动性,降低铁水粘度,因此铁水[S]含量控制在0.025%~0.035%之间。因[Mn]含量主要因受含铁原料中Mn含量的影响,没有采取特别的控制要求。

(3)针对生产过程中铁水温降大引起的铁水粘沟问题,结合不同高炉现场情况,可以采取铁水沟加保温盖,出铁过程中添加保温覆盖剂,缩短出铁间隔时间,出铁完毕铁水沟烘烤保温,调整支铁钩使用顺行等措施来减少铁水的温降,少铁水粘钩程度。