天钢联合特钢热风炉零扰动换炉技术应用实践

2020-12-17阚永海商振才张建良刘征建

阚永海,商振才,张建良,高 爽,刘征建,康 健

(1.天津天钢联合特钢有限公司,天津301500;2.北京科技大学,北京100083)

0 引言

热风炉作为一种热交换设备,目的是为高炉冶炼提供持续的高温热风。目前被广泛采用的是蓄热式热风炉,其工作过程包括:高炉煤气燃烧放热、蓄热室格子砖蓄热、格子砖的储热对冷风加热并为高炉送风。为保证高炉能够获得持续稳定的热风,以上过程需要同时进行[1]。现代高炉通常配三到四座热风炉,采用“两烧一送”或者“两烧两送”的方式实现交叉并联送风,要保持连续送风就需要进行换炉操作。目前炼铁行业普遍利用鼓风机冷风充压方式进行热风炉换炉操作,这会造成高炉送风压力、风量和温度的波动,影响高炉顺行[2-5]。所以真正实现热风炉风压零扰动换炉操作仍为炼铁工作者的主要研究课题[6-8]。

天津天钢联合特钢有限公司(后称天钢联合特钢)炼铁厂现有3座1 080 m3高炉,每座高炉配备3座热风炉,采取“两烧一送”的送风制度。技改前未采用特殊的换炉技术,造成风压波动严重,影响高炉稳产顺行。经过联合特钢炼铁厂努力创新,自主研发设计了热风炉零扰动换炉新技术,即采用厂区压缩空气对热风炉进行换炉充压,该技术真正实现了换炉风压无波动,消除了风压、风量波动对高炉造成的不利影响,保证高炉炉况稳定。自投入运行以来,高炉持续稳定顺行,为高炉强化冶炼奠定了基础,高炉生产指标得到改善和提高。

1 热风炉零扰动换炉技改方案及措施

1.1 换炉现存问题

天钢联合特钢炼铁厂热风炉之前采用的是主流的冷风充压换炉方式,而鼓风机有个定压模式,风压减少时风量会增加总流量,在采用这种方式时,高炉风压会有5 kPa的波动。根据现场数据,在充压换炉过程中,冷风风压下降约12 kPa左右,每次在执行换炉操作时,入炉热风总量都要相应减少约2 400 m3,鼓风动能减少,引起炉内气流变化,影响了高炉的稳定顺行,并伴随料速降低。所以在此过程中对高炉产生的不利影响相当于高炉减风生产,而高炉每日平均进行换炉操作达30次以上,累计对高炉稳定顺行产生的影响较大,因此一旦遇到炉况异常,将会使得炉内操作更加困难。

1.2 零扰动换炉技改方案

当前也有钢厂采用风机恒压鼓风换炉模式,但也存在风压、风量调节的滞后性,以及风机高频次模式转换带来的隐患问题[9-11]。为真正实现热风炉无扰动充压换炉,天钢联合特钢炼铁厂开创性的采用了压缩空气充压换炉方式。由于原冷风充压所用鼓风机的定压模式有个风压自动补偿功能,自动补偿时,风机会加大功率,经计算其造成的成本上升和使用压缩空气充压换炉的成本相差不多。图1为技术改造后的压缩空气充压换炉示意简图,表1为实现无扰换炉工艺标准化控制。

图1 压缩空气充压换炉方式流程图

表1 无扰换炉工艺控制标准

1.3 零扰动换炉技改的具体措施

1.3.1 压缩空气管道接口

以1#高炉热风炉技术改造为例,首先针对压缩空气管道接口设计了热风炉充压零扰动换炉气源方案,利用热风炉南侧压缩空气总管网,取点阀门设置在1#高炉热风炉南侧去往喷煤的管线上。在安装阀门时,涉及到高炉的炉前空压风使用,包括高炉炉前除尘器空压风使用。

1.3.2 热风炉压缩空气充压装置

在高炉热风炉管线支架总管安装DN150阀门,布置管线进入稳压储气罐,再沿热风炉对侧支架铺设去往高炉热风炉的空压总管线。每座热风炉分支管线,设置手动DN125截止阀1个,电动调节阀1个,液动充压阀1个,气源流量计1个。其中液动充压阀的液压动力源自于原充压阀动力,通过分支改造,实现了两个系统的互备转换。截止阀的作用是便于检修,一旦遇到问题随时截止。

1.3.3 热风炉充压换炉控制系统

热风炉压缩空气充压换炉控制系统仍使用原换炉操作系统不变,操作过程中出现如过压、泄漏等异常时可以快速切断控制界面,此举措目的是防止充压过高问题。另外每座高炉均设置压力调控系统和压缩空气储罐,目的是降低热风炉充压时对压缩空气外管网的冲击。

1.4 技改工艺操作与安全措施

技改工艺操作与安全措施建设做到三同步,即同步设计、同步施工、同步制定操作规定与突发事故预案,该举措保障了工艺与安全要求。技改措施实施时为保障正常生产需特别确定:喷煤空压罐前空压管网进气阀门处于关闭状态;炉前空压气包排泄阀门使用正常;确认总管切改管线控制阀门正常状态。同时建设的安全措施包括,管线必须经耐压检测合格;试验时安排专人指挥,操作人员绝对服从指挥指令;一旦发现异常立即关闭阀门,停止运行。

2 热风炉零扰动换炉技术的优势

2.1 换炉条件只考虑高炉送风温度

普通热风炉换炉需要考虑煤气质量、热风温度及高炉操作三个条件。热风炉大概每四十分钟换一次炉,换炉过程大概需要10~15分钟,这个时候高炉的操作是限制环节。当高炉处在出铁、悬料或特殊情况时,宁可保持低风温送风,也不能执行换炉操作,不能加减风压,因为一旦进行换炉,风压将会出现波动,铁口也会出现波动。一般情况下,出铁时换炉需延迟8~10分钟,悬料的话会更久,这是最制约热风炉换炉的条件。而零扰动换炉只需要考虑热风温度,当热风温度降低到设置温度时,就可以直接进行充压换炉,不再受高炉出铁、悬料等情况的制约。

2.2 换炉操作风压、风量波动几乎为零

每次冷风充压后出现冷、热风压力和流量的较大波动,影响了高炉的稳定顺行。采用压缩空气充压后,换炉操作风压、风量波动几乎为零冷,高炉的风压、风量和料速几乎没有变化。

2.3 换炉操作工艺更加完善

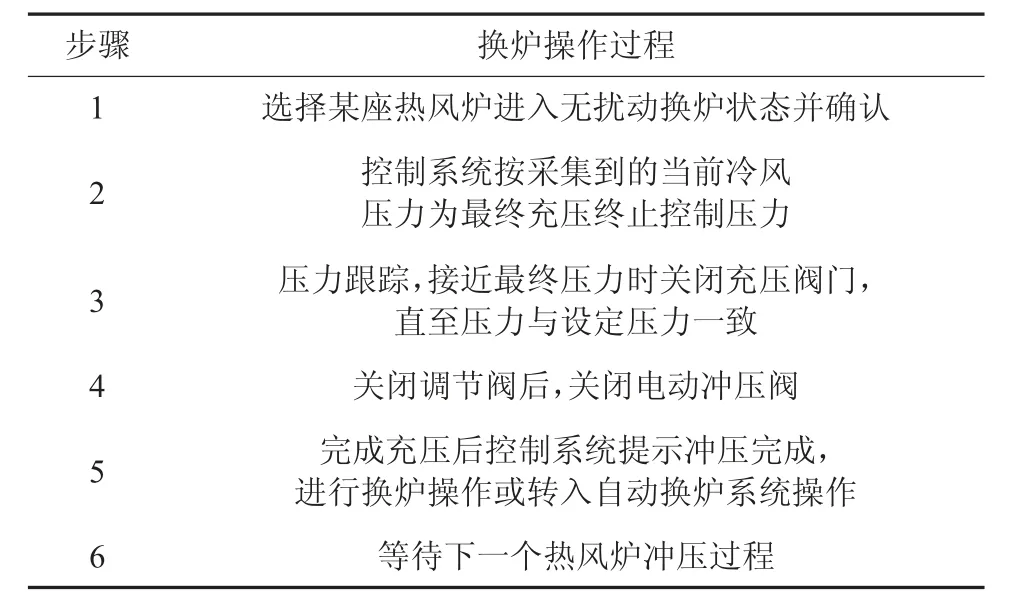

零扰动换炉操作工艺见表2。需要特别注意的是第3步,控制系统发出充压阀打开指令,电动充压阀打开后,充压调节阀按比例缓慢打开阀门进行充压,压力跟踪,接近最终压力时按比例调节逐渐关闭阀门,直至压力与设定压力一致。

表2 零扰动换炉时操作工艺

2.4 潜在的智能化创新

(1)保证压缩空气管网压力无波动。流量计和快切阀的智能化协同配合,智能检测充压流量,使充压过程不能影响压缩空气总体的流量,保证全网络压力维持在一定水准,实现自动控制。另外当压缩空气总网压力降低到一定程度时,快切阀就会自动切断,自动转换充压方式。当充压过程热风炉压力超过冷风压力时,快切阀会自动切断,确保冷风压力的稳定。

(2)零扰动换炉体系与原换炉体系的智能保障系统。设计了一套保护系统,开关阀是液压控制的,即转换控制和液压阀门开关控制。当零扰动换炉体系出现故障,液压阀门会自动转换,换炉送风体系会返回至原始换炉系统,整个过程仅需1~2分钟。

(3)智能充压设计。充压阀采用自动调节阀,根据流量情况自动调节,要做到不影响外部管网压力降低,充压阀的智能化是必须用到的。充压阀的智能化控制,可以保证充压过程中,冷风压力和热风炉压力相差2 kPa时自动关闭。

(4)未来仍有待开发的智能设计项目,目前使用的是压缩空气管网进行充压换炉,如果能单独建设一个压缩机站供炼铁厂单独使用,使用单独压力控制,可实现热风炉快速充压,充压过程可从10~12分钟缩短到6分钟,但是成本投入会升高,现在还没确定。

3 热风炉零扰动换炉技术应用实践

通过热风炉零扰动换炉技术应用实践,天钢联合特钢炼铁厂高炉热风的实际压力和风温的波动率得到了显著的下降,零扰动换炉系统投用前后热风炉各项指标变化情况如表3所示。

表3 零扰动换炉系统投用前后热风炉指标变化情况

从表3可以看出,在生产实践中,零扰动换炉技术投用后,热风炉整体运行相对较为稳定,高炉运行状态也较为良好,真正的做到了高炉富氧率和鼓风量的提高,同时热风温度提高了约10℃,焦比基于原有数据有一定程度下降,由于实际上焦比的变化并非只受热风炉影响,因此出现波动。总之,平均风温是升高的,燃料消耗下降的,该技术带来的整体效果非常显著。

4 结语

天钢联合特钢炼铁厂自主、创新研发了热风炉零扰动换炉新技术,该技术彻底消除了热风炉换炉风压波动对高炉冶炼造成的不利影响,并取得很好成效。

(1)零扰动换炉新技术投入运行后,热风炉整体运行比较稳定,高炉运行状态也较为良好,在高炉生产过程中真正实现了热风炉无扰动换炉,达到预期效果。

(2)热风炉无扰动换炉,有利于高炉顺产、稳产、高产,预计可使单炉日增产量50吨以上,高炉指标得到改善。

(3)此次1#高炉热风炉零扰动换炉体系的顺利投运,为后续高炉的技术改进工作奠定了基础,提供了良好的借鉴作用。