基于水性环氧酯的车架用防腐涂料的制备及性能研究

2020-12-16刘文杰

陈 淼,刘文杰

(广州集泰化工股份有限公司,广东 广州 510700)

金属腐蚀难以避免,每年不仅造成巨大经济损失还会使结构材料受损,引发安全事故,危害人类生命财产安全,因此,金属腐蚀问题日益引发世界各国广泛关注[1]。防腐涂料作为迄今为止最有效、应用最为广泛和最经济适用的金属防腐方法,但是目前使用最广泛普遍的是溶剂性涂料,生产和施工中产生的大量VOC排放和重金属使用带来了严重的环境污染问题,同时大量有机溶剂的挥发和低闪点的特点带来易燃易爆的安全隐患[2]。随着人们环保意识的日益增强,涂料领域逐步进入水性化的趋势已成为业界共识[3]。

近年来随着轨道交通、汽车、工程机械等相关领域的工业化迅猛发展,水性涂料开始在工业防腐领域获得一定的市场认可度及推广,越来越严苛的环保法规的强制执行迫使着涂装线纷纷“油改水”,不仅显著减少了生产过程中的VOC排放,减少对作业人员的身体危害,还可以节约大量的资源,取得可观的经济效益[4]。目前汽车车架等工程机械领域多是使用溶剂性单组分底面合一体系涂料进行涂装,如溶剂性环氧酯树脂和溶剂性醇酸树脂,部分有特殊要求的组件也使用溶剂性双组份环氧体系[5]。选择这类溶剂型涂料时,施工时会排放大量苯类及醚酮类物质剂,VOC排放高,不仅污染严重还存在安全隐患,汽车相关部件的水性化显得尤为重要[6]。

水性双组分环氧体系和聚氨酯体系尽管可以很好地满足汽车零部件的耐腐蚀性要求,但基于较高的成本价格和存在适用期的缺点,使得双组分体系难以推广应用于连续生产线涂装的汽车零部件用水性工业漆领域[7]。因此,开发能适应工业化连续生产施工的水性单组分防腐漆具有重大意义。在目前的水性工业涂料领域,丙烯酸乳液体系、水性醇酸体系和水性环氧酯体系在单组分防腐底漆中应用较为普遍广泛[8]。丙烯酸乳液表干实干速度较快,但是较差的耐盐雾性能(一般低于96 h)很难满足工业防腐漆领域对于防腐性能等的要求,而水性醇酸体系和水性环氧酯体系尽管具有较好的防腐性能,但由于需要吸收空气中的氧才能完成固化成膜,因此存在干燥速度慢的缺点,相互复配使用则可以很好达到性能之间的平衡[9]。与水性醇酸涂料相比,水性环氧酯涂料具有更高的硬度和更佳的耐水解性,能更好地满足汽车零部件用防腐漆下线干性(自干或低温烘烤)和防腐性能要求,特别适用于工业防腐领域[10]。

本研究选取一种水性环氧改性的水性环氧酯树脂,然后与一种快干的丙烯酸乳液进行复配,选取合适的助剂,分散颜填料和防锈颜料制备得到水性工业防腐涂料,通过系统研究了不同配方参数对漆膜性能的影响。

1 实 验

1.1 实验原料

水性环氧酯树脂8387(固含73±2%),浙江天和树脂有限公司;水性催干剂HLD-061,上海慎则化工科技有限公司;去离子水(自制);水性自干醇酸树脂(3AK25B,固含75%),佛山市高明同德化工有限公司;丙烯酸乳液(8196,固含46.5%,Tg=35 ℃),上海普为新材料科技有限公司;润湿分散剂(BYK-199);流平剂(BYK-348);消泡剂(BKY-193);氧化铁黑,广州展飞化工科技有限公司;超细硫酸钡,东莞市长河化工有限公司;磷酸锌,广西新晶科技有限公司;N-N二甲基乙醇胺、乙二醇丁醚、亚硝酸钠,国药集团化学试剂有限公司;水性固体抗闪锈剂(NEUF-906),诺泰生物科技(合肥)有限公司;抗闪锈剂(HY-77),北京麦尔化工科技有限公司;羟乙基纤维素,陶氏化学(中国)有限公司;缔合型碱溶胀增稠剂(TY-9500),上海田裕化工科技有限公司;聚氨酯增稠剂(PUR-30),广州卓能有限公司。以上原料均为市售工业品。

1.2 水性防腐底漆的制备

1.2.1 研磨颜料浆

取一定量的水性环氧酯树脂8387加入分散缸中,在高速搅拌的状态下依次加入pH调节剂N-N二甲基乙醇胺和水性催干剂分散5 min,分散均匀后调节转速至760 r/min,依次加入去离子水、润湿分散剂、消泡剂、颜填料,高速搅拌分散均匀后研磨至体系细度40 μm以下,出料,得到颜料浆备用。

1.2.2 涂料配制

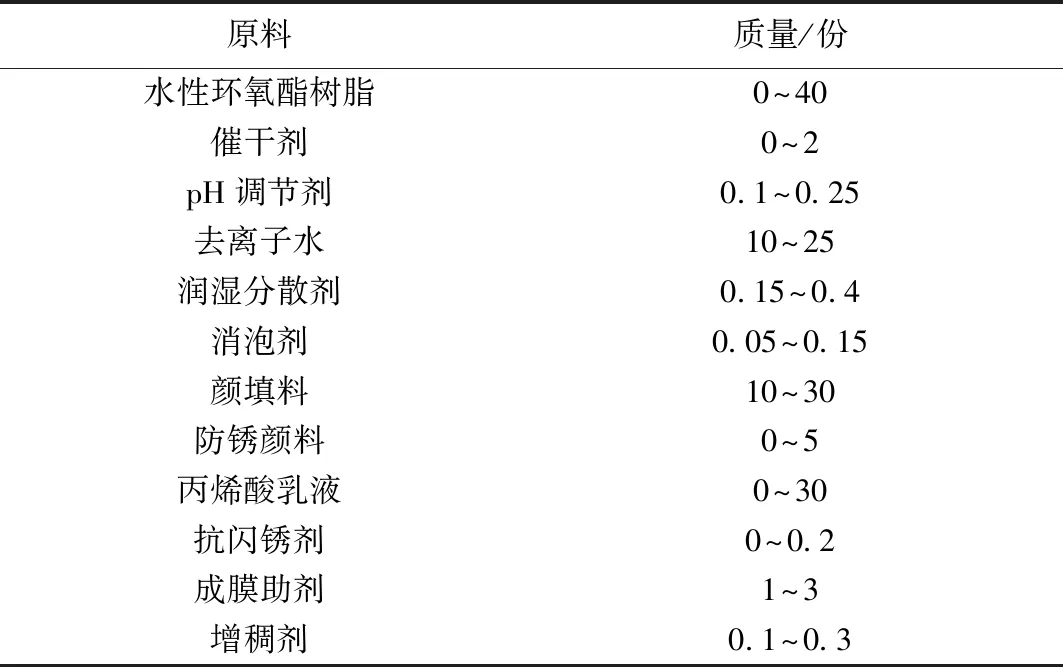

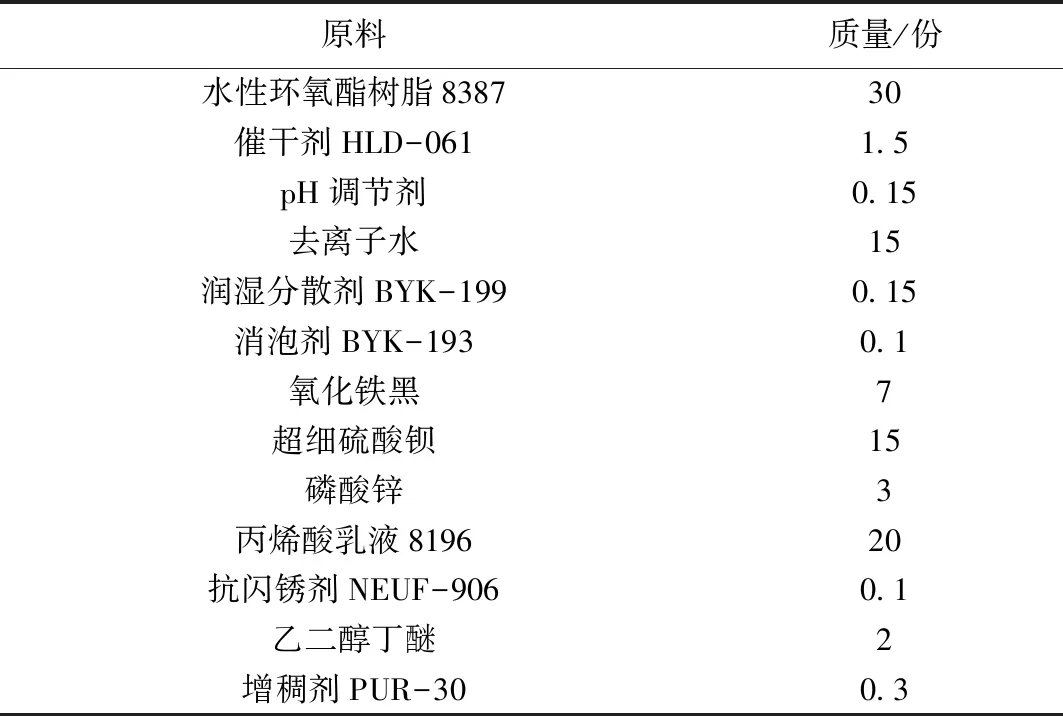

在分散缸中加入丙烯酸乳液,在搅拌状态下加入1.2.1制备的颜料浆,并依次缓慢加入抗闪锈剂、成膜助剂,充分搅拌均匀后缓慢添加增稠剂调节粘度至75~80 KU,使用200目绢丝布过滤,即获得水性防腐底漆。具体参考配方如表1所示。

表1 丙烯酸乳液改性水性环氧酯涂料配方

1.3 样板制备及性能测试

1.3.1 样板制备

将制备得到的水性涂料加入5%~10%的去离子水调节到施工粘度,在规定样板上进行喷涂,其中常规性能测试使用马口铁板和冷轧钢板,喷涂前对样板用规定粗糙度的砂纸进行打磨处理,经乙醇溶剂清洗去除表面灰尘及油污,耐盐雾性能测试使用喷砂钢板。

1.3.2 性能测试

对所涂装样板均采用相对应的国标规定方法进行性能测试:表干及实干时间按照GB/T 1728-1989测试;光泽度按照GB/T 9754-2007;划格附着力按照GB/T 9286-1998测试;铅笔硬度按照GB/T 6739-2006;柔韧性按照GB/T 1731-1993测试;耐冲击性按照GB/T 1732-1993测试;耐水性按照GB/T 1733-1993测试;耐中性盐雾性按照GB/T 1771-2007测试;耐溶剂腐蚀性按照GB/T 9274-1988测试。

2 结果与讨论

2.1 树脂对涂膜性能的影响

水性树脂及乳液是成膜连续相中的主要物质,决定了漆膜的主要物化性能。本研究采用水性环氧酯树脂和丙烯酸乳液复配作为复配成膜物,具有耐盐雾性能优异,附着力佳,耐溶剂腐蚀性好的优点。另外,环氧酯树脂相对分子质量较低同时分子量分布较宽,有利于渗透进入基材表面的毛细孔缝隙中间,保证与底材良好的润湿从而提升漆膜的附着力。水性环氧酯树脂中含有大量不饱和的脂肪链段,待水分挥发后,在空气和催干剂的作用下不饱和双键可参与氧化交联反应形成致密的交联网状结构,更有效地阻隔空气水分子及离子的透过,显著提升漆膜的耐盐雾和耐溶剂腐蚀性。

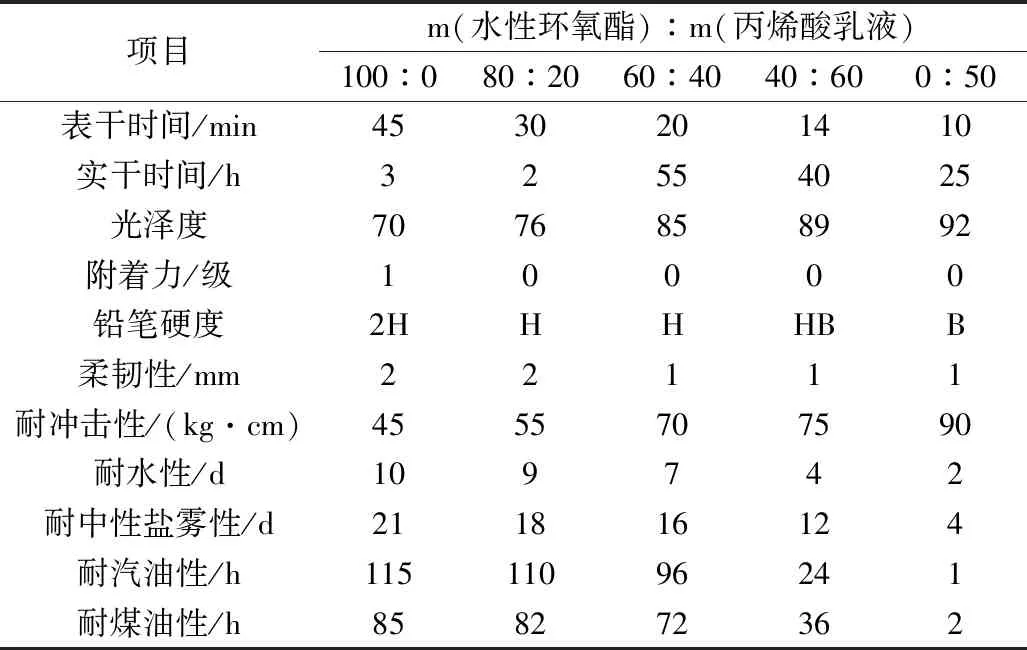

丙烯酸乳液干燥速度快,耐碱性好,耐候性优异,同时制备工艺简单,价格低廉,但是其耐盐雾性能较差的缺陷极大地限制了其在工业防腐涂料中的应用。本研究选用水性环氧酯树脂作为主要成膜物质,添加适量的丙烯酸乳液加入分散作为复合成膜物,再选取合适的防锈颜料,制备了满足工程机械领域车架用水性防腐涂料,可作为底漆或底面合一漆使用,由于漆膜的主要性能取决于成膜物质,实验研究了不同树脂配比对漆膜的基本性能,耐盐雾性和耐溶剂性的影响,结果如表2所示。

表2 不同配方比例对漆膜性能的影响

由表2可知,单独选用水性环氧酯作为成膜树脂时,漆膜的干燥速度较慢,同时耐候性和耐碱性较差。原因主要是漆膜的固化过程包括水分的挥发和氧化干燥成膜两个阶段,环氧酯分子中含有的大量不饱和双键需要在催干剂的作用下,吸收空气中的氧气发生氧化交联,这一过程固化交联过程较为缓慢。另外,环氧酯树脂中由于含有较多的羧基,固化后的漆膜中仍会残留一部分未参与交联的不饱和双键,使得漆膜的耐候性和耐碱性较差。而单独使用丙烯酸乳液作为成膜物质时,由于丙烯酸在合成阶段会使用到含亲水基团的乳化剂,干燥成膜后会残存于漆膜中,同时丙烯酸乳液的固化过程主要由乳胶粒的密切堆积挤压变形完成,致密性差,从而导致其耐水性,耐盐雾及耐溶剂性较差。

当丙烯酸乳液的含量提高时,漆膜的干燥速度加快,表干和实干时间缩短,由于丙烯酸乳液Tg较低,成膜致密性较差,导致漆膜的硬度、耐水性、耐盐雾性及耐溶剂性均出现一定程度的下降。综合漆膜性能和成本考虑,选用水性环氧酯与丙烯酸乳液质量比为3:2时漆膜能获得较为均衡的性能。

2.2 抗闪锈剂对防腐性能的影响

水性工业防腐漆主要是以水作为分散介质,在干燥过程中金属基材与水和离子接触难免发生锈蚀,尤其是低温高湿环境下导致的干燥时间过长更易出现闪锈现象。因此,为了解决这类问题,需要在涂料配方设计中加入少量的抗闪锈剂来抑制闪锈的发生,但是抗闪锈剂的加入往往会在一定程度上造成漆膜耐水性能的下降。目前市场上最有效及物美价廉的抗闪锈剂当属亚硝酸盐,但其具有强烈的生物毒性,已经被确认属于致癌类物质,过量使用和排放会引起生物体的急性中毒,这在很大程度上限制了其大范围应用。近年来,经过广大科研工作者的不懈努力,新型抗闪锈剂不断涌入市场并大量商业化,其中具有代表性是有机金属盐类和改性锌螯合物。

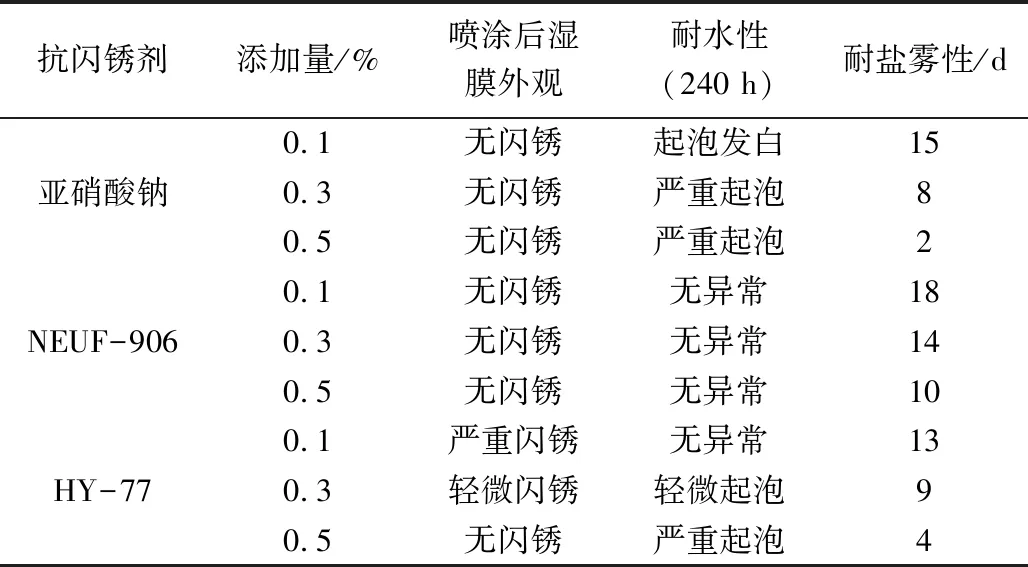

本文选取数款具有代表性的市售抗闪锈剂产品,综合对比其在不同添加量下对漆膜性能的影响,结果如表3所示,通过对比选择合适的抗闪锈剂及添加量。

表3 不同抗闪锈剂对漆膜性能的影响

金属闪锈现象的本质是因腐蚀反应产生的锈蚀产物迁移速度大于涂层干燥速度,自干型水漆干燥过程中的闪锈问题尤为严重。亚硝酸钠在湿膜干燥过程中未出现闪锈现象,但由于亚硝酸钠以水溶性小分子的形式存在于漆膜中,有利于水分子的渗入导致耐水性和耐盐雾性的下降且有一定的生物毒性。NEUF-906是一款由多种有机酸盐组成的固体中性抗闪锈剂,不含亚硝酸钠,极少量添加就能有效防止水性涂料“闪锈”的形成,且能解决涂膜干燥后遇水返锈问题,涂在金属表面能形成致密的钝化物薄膜,具有一定的缓蚀性能,能够提高漆膜的抗腐蚀能力,并在一定程度上提高了涂膜的耐盐雾效果。HY-77是一款不含亚硝酸钠的环保型防闪锈助剂,主要成分是改性锌有机螯合物,但需要添加到一定的量才能发挥抗闪锈左右。另外HY-77有很明显的亲水倾向,对漆膜的耐水性和耐盐雾性能有较大的负面影响。水性防腐漆配方中抗闪锈剂选择添加0.1%的NEUF-906较为理想。

2.3 增稠剂对涂料性能的影响

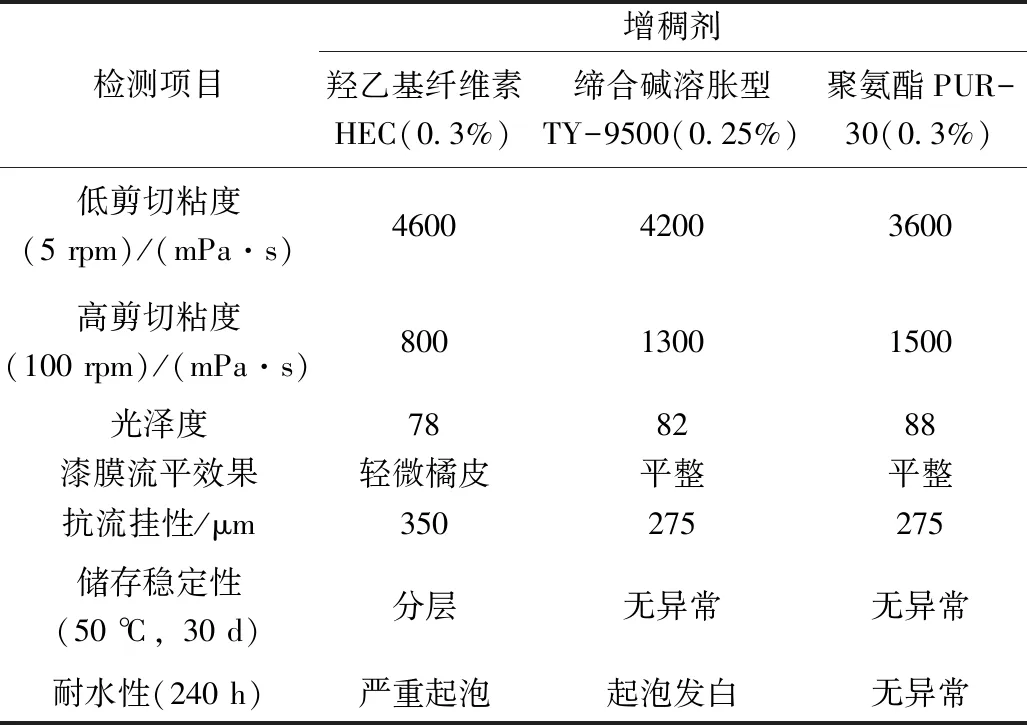

现代涂料配方设计中基于成本考虑往往需要添加大量的颜填料,这些颜填料在分散剂的作用下可以稳定分散于涂料体系中,然而在重力的作用下,颜填料和其他的固体物质始终具有往容器底部沉降的趋势,颜料沉降是一种发生在低剪切速率下的物理现象,所涉及的剪切速度小于10-2s-1,一般情况下,通过选择合适的增稠剂来调高涂料体系在低剪切速率下的黏度,可以达到增稠的效果延缓沉降,还能在施工阶段防止出现流挂现象影响外观和性能。另一方面,过高的黏度不利于施工和湿膜的流平,引起橘皮等缺陷。综合两方面要求考虑,需要选择合适的增稠剂使涂料在不同剪切速率下表现出一定的触变性,满足储存需求并达到所需的施工效果。实验选取不同类型的增稠流变剂进行对比测试,结果如表4所示。

表4 不同增稠剂对涂料体系的影响

由表5可知,羟乙基纤维素类增稠剂触变性高,抗流挂性好,但流平性较差,对漆膜光泽度产生一定的不良影响,且耐水性较差。缔合碱溶胀型增稠剂和聚氨酯增稠剂在提供一定触变性的同时还能保证涂料体系较好的流平和抗流挂性,聚氨酯增稠剂表现出更高的光泽度和耐水性。

2.4 最佳配方及涂膜性能

综合以上讨论得出综合性能最为优异的水性工业防腐漆配方,其具体配方如表5所示。

表5 丙烯酸乳液改性水性环氧酯涂料配方

基于表5配方制备的水性工业漆按照相关标准测试,其测试结果如表6所示。

表6 配方涂料性能

由表6所知,水性漆具有较快的干燥速度,光泽度高,附着力好,铅笔硬度可达H,具有较好的耐水及耐盐雾性,耐溶剂腐蚀性佳,综合性能优异。

3 结 语

采用水性环氧酯与快干型丙烯酸乳液复配作为成膜物质,所制备的水性漆既继承了水性环氧酯耐盐雾性和耐有机溶剂腐蚀性能优异的特性,又有丙烯酸乳液快干和附着力佳的优点,同时施工状况良好,能较好的流平并取得较高的光泽度,综合性能优异,可代替溶剂性单组分防腐涂料,满足车架等车辆零部件对于防腐涂层性能的要求,水性化安全环保,具有广泛的应用前景。