烧结烟气循环节能减排技术及应用

2020-12-16阎占海

阎占海

1.前言

烟气循环烧结技术分为外循环技术(从机头电除尘出口至主抽风机之间烟道引烧结烟气循环至烧结机料面进行热风烧结)和内循环技术(从烧结机特定风箱支管引烧结烟气循环至烧结机料面进行热风烧结),钢铁企业可根据不同要求选择相应的烟气循环烧结技术。目前国内应用较普遍的烟气循环烧结技术为内循环技术,本文旨在介绍烟气循环烧结(内循环)新技术——烧结烟气选择性循环节能减排技术。

烟气循环烧结(内循环)技术为选取烧结机特定风箱支管烟气循环,至烧结料面进行热风烧结,根据侧重点不同(侧重余热利用,选取高温段风箱;侧重减少主抽风机风量,选取氧含量较高的风箱)选取相应风箱的烟气进行循环烧结。无论哪一种循环方案,均为选取烟气循环风箱与大烟道切断,即烟气循环系统与烧结机抽风系统独立并行。这样造成烟气循环系统调节性能差,且又因烟气循环系统故障导致烧结机不能正常生产。为了解决常规烟气循环技术调节性能差、单一取气方式难以适应烧结过程波动的技术难题,创新采用了烧结烟气选择性循环节能减排技术。

2.烧结烟气选择性循环节能减排技术

烧结烟气选择性循环节能减排技术[1],采用双烟道双侧并联取气的方式,通过合理设置调节阀门,实现操作独立控制、选择性灵活切换,攻克了单一取气方式难以适应烧结过程波动的技术难题。同时,设置备用循环风箱和增加补氧装置,增强调控功能,进一步扩展了调节范围。

2.1 双烟道双侧并联取气技术

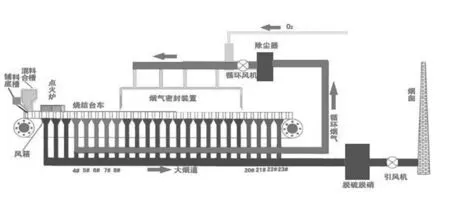

双烟道双侧并联取气技术是从烧结机风箱两侧的支管引出循环风管,并连接至循环主烟道(见图1)。该技术是在风箱支管与大烟道、循环风管与循环主烟道之间设置并联切换阀和选择切换阀,通过关闭并联切换阀和开启选择切换阀,实现风箱投入烟气循环运行。同时,控制主烟道两侧选择切换阀,使循环风箱两侧风量均衡。当烟气循环系统故障时,开启并联切换阀、关闭选择切换阀,快速退出烟气循环系统,以不影响烧结机正常生产。

图1 双烟道双侧并联取气示意图

2.2 备用循环风箱和氧气补充技术

循环烟气氧含量是提高烧结烟气循环率的瓶颈[2],需保证烟气循环烧结风氧平衡。为进一步增强调控功能,在综合考虑节能降耗、源头减排、烟气减量的基础上,最大程度提高烟气循环量,在循环风机出口设置氧气补充装置,并选取5-7号、20-23号风箱为循环风箱,同时设置4号和8号风箱作为备用循环风箱(见图2)。

图2 烧结烟气选择性循环示意图

生产过程中,可根据生产要求选择循环风箱。可参照以下三种循环方案[3]:

方案一:侧重节能(降低固体燃耗),则选取19-23号风箱。

方案二:侧重减排(CO、NOx),则选取5-8号风箱。

方案三:侧重减量,则选取5-7号,20-23号风箱,同时灵活选用4号、8号风箱。

在选取了作为循环使用的风箱后,为了保障烧结矿的产量、质量指标稳定,通过调节氧气补充装置,循环烟气中氧气的体积分数应不低于18%[4]。

3.应用效果

以某钢厂435㎡烧结机应用为例。原料条件为:焦粉配比:3.4%;无烟煤配比:0.9%;混合料水份:7.4%,烧结矿碱度:2.25;生石灰配比:6.4%,轻烧白云石粉配比:3.6%。在该试验条件下,获得的指标为:垂直烧结速度17.96mm/min,成品率83.9%,转鼓强度78.0%,利用系数1.35t/㎡h。

循环烟气风量20万m³/h- 45万m³/h(表显示数),循环烟气温度正常保持在170℃-250℃,密封罩负压控制在-50Pa~-30Pa,排放烟气温度140℃左右。

3.1 烟气循环烧结对烧结矿质量的影响

(1)烟气循环对烧结矿转鼓和粒度的影响

烟气循环投运后,取样1转鼓指数偏低,大于40mm粒级增加2.4%,16mm-25mm粒级含量增加6.8%,5mm-10mm减少3.8%,平均粒级升高0.83。但是由于烧结FeO偏低(7.47%),转鼓指数也偏低;取样2平均粒径升高0.72,转鼓降低幅度较大(见表1)。

(2)烧结矿RDI

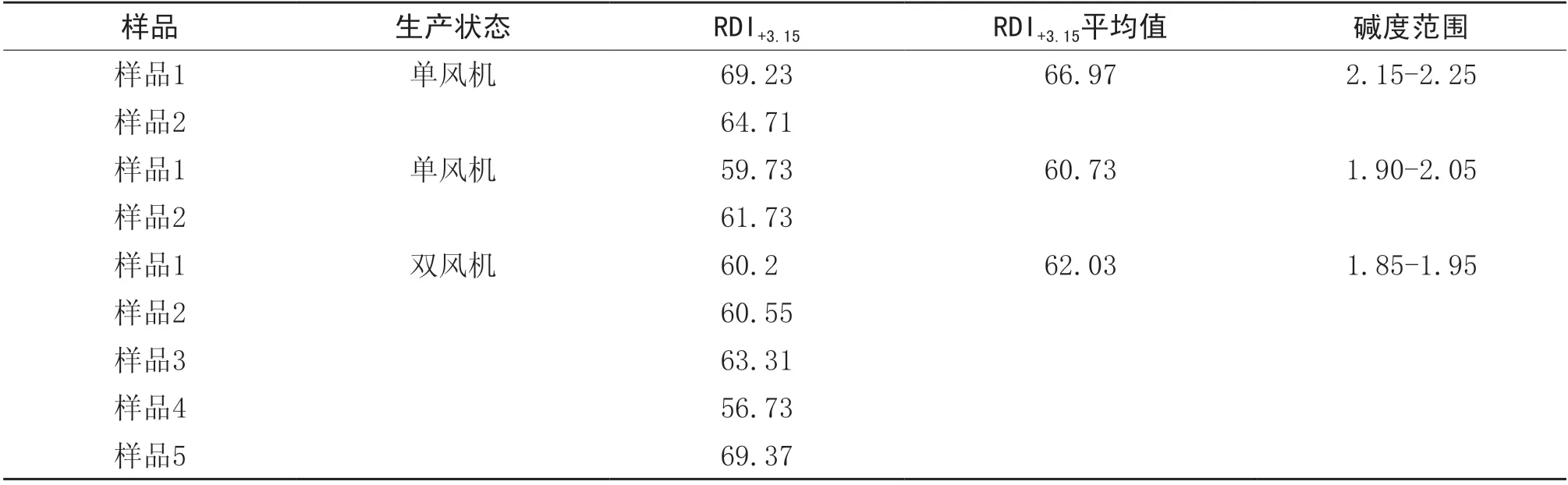

从烧结矿RDI数据来看,不考虑原料结构及操作影响,烟气循环期间烧结矿RDI降低(见表2)。

(3)烧结矿熔滴性能

相比烧结机烧结矿熔滴试验结果,相同配矿结构与炉料结构条件下,软化开始温度降低,软化区间变宽,总特性值S增大,熔滴性能劣化,但都在控制范围内(见表3)。

表1 烧结矿转鼓指数和粒度

表2 烧结矿RDI

表3 烧结矿熔滴性能

表4 废气污染物排放情况

表5 CO浓度参数表

综上所述,烟气循环烧结矿质量影响为:降低转鼓指数、烧结矿粒径稍微升高、烧结矿烧结矿RDI降低降低、熔滴性能劣化,但变化幅度均较小,认为烟气循环对烧结矿质量影响有限。

3.2 烟气循环烧结节能减排效果

(1)降低固体燃耗

烧结矿固体燃料消耗是54.5kg/t,烟气循环投运后固体燃料消耗是49.02kg/t,烧结矿固体燃料消耗降低5.48k g/t(见图3)。

(2)烧结矿产量提高

单风机生产条件下提产效果较明显,上料量提高100 t/h-150t/h,台时产量由343t/h提高到461t/h,日产量由8200吨/天提高到11200吨/天,增产34.2%。由于双风机条件主要是应对污染物减排,因此双风机生产提产的效果不明显(见图4)。

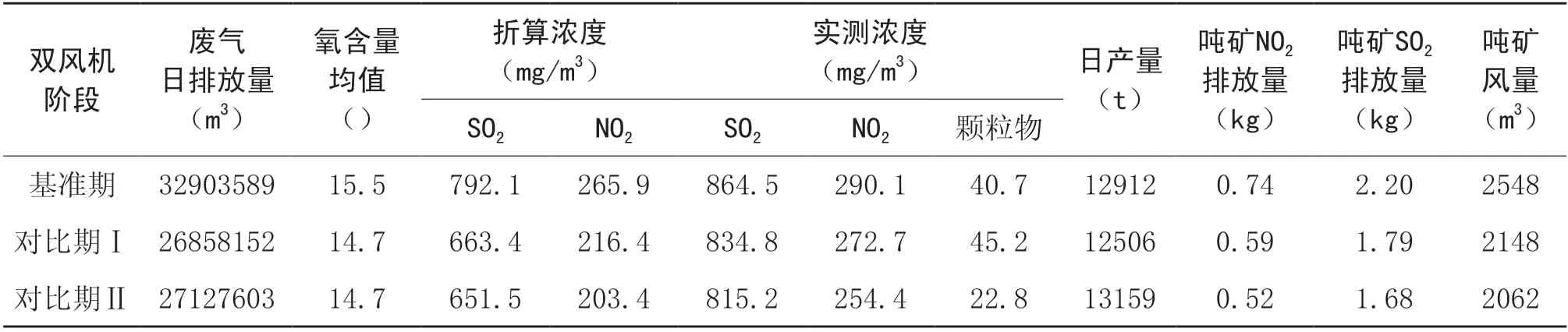

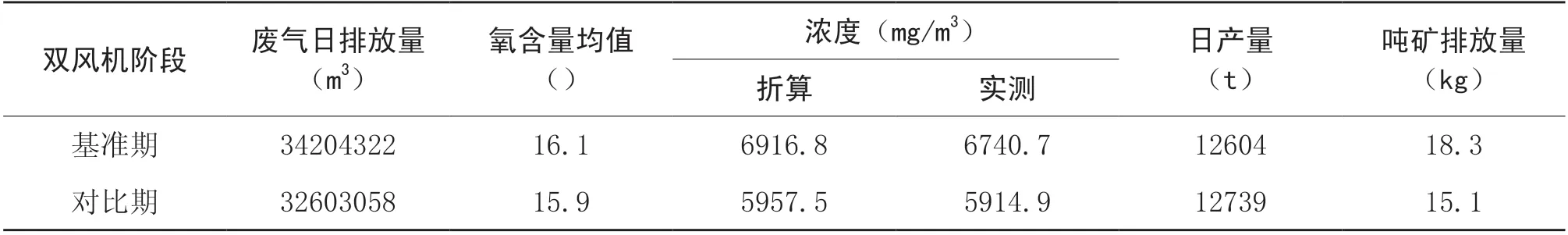

(3)污染物排放总量降低

图3 固体燃耗配比 %

图4 烧结机产量提高情况

烧结烟气选择性循环节能减排技术,使生产过程中的烟气量及污染物浓度大幅降低。以吨矿计算,SO2排放总量降低17.7%,NOx排放总量降低20.8%,吨矿排放CO降低了3.2㎏(见表4、表5)。

从烧结烟气选择性循环节能减排技术的应用来看,烟气循环率大于25%、CO减排1.535万吨/年、NOx减排1056吨/年、SO2减排2496吨/年、吨烧结矿固体燃料消耗平均降低5.4kg。

从二噁英合成条件分析,烟气循环减少了烧结环境中氧气含量,破坏了二噁英合成条件,对二噁英有一定的遏制;烧结过程中二噁英主要分布在高温段风箱,采取了循环高温段风箱烟气进行热风烧结,烟气中的二噁英在烧结过程中被高温分解,明显减少了二噁英的废气排放,减排幅度约为60%[5]。基于以上两个方面,烟气循环烧结达到了对二噁英的减排作用。

4.结束语

烧结烟气选择性循环节能减排技术,采取了循环风箱并联取气方式,实现操作独立控制、选择性灵活切换,同时设置4号和8号两个备用循环风箱,增强了调控功能。烧结烟气选择性循环节能减排技术,对烧结矿质量的影响有限,减排效果明显,各钢铁厂可根据实际生产要求或减排需要,采用相应的循环方案。