低速加载对铝合金-玄武岩纤维增强树脂复合材料粘接接头失效的影响

2020-12-15栾建泽那景新慕文龙陈宏利

栾建泽, 那景新, 慕文龙, 谭 伟, 陈宏利

(吉林大学 汽车仿真与控制国家重点试验室,长春 130022)

复合材料与常规的金属材料相比具有优良的力学性能,在汽车工业中应用广泛.利用混杂复合材料制成的汽车具有零件少、运行性能高、节能降噪等优势,为现代电动汽车车身轻量化技术的研究与车身结构的优化设计提供了更大的发展空间.玄武岩纤维增强树脂复合材料(BFRP)综合性能优异,且玄武岩纤维的原料成本低,生产能耗低,在现代工业中应用广泛[1-3].然而,传统的连接方法会破坏金属和复合材料基体,引入应力集中,导致结构完整性降低.粘接作为一种新型的连接技术,具有应力分布均匀、抗疲劳性好、可实现异种材料连接等优点,在工程领域的设计应用中广受重视.考虑到工程应用中不同的应变率工况,基于汽车轻量化和碰撞安全的要求,加载速率对相关材料和结构的影响也日益受到关注[4-8].

粘接剂和环氧树脂基体作为高分子材料,力学性能受表面处理、接头形式、载荷、温度等的影响较大.由于复合材料纤维/基体的不均匀性、热膨胀系数和力学性能的差异性,纤维/基体界面在温度环境中容易因热应力作用而破坏,从而影响复合材料的性能.对此,许多学者开展了实验室老化试验来评估环境温度对粘接剂和复合材料老化特性的影响[9-11].Machado等[9]加工了碳纤维增强树脂复合材料(CFRP)和铝基板的粘接接头,在-30~80 ℃的测试温度下对接头进行1 mm/min的准静态测试和3 m/s的冲击测试.结果表明,与现代耐碰撞粘接剂结合使用的粘接接头在冲击下具有良好的吸能能力.秦国锋[11]加工了CFRP-铝合金粘接接头,研究了服役温度、载荷老化等作用下接头的老化机理和性能变化规律,建立了失效预测方法和粘接强度快速评价方法;张欢等[12]研究了热氧环境对环氧胶粘剂力学性能退化的影响.结果表明,环氧胶材料本体的耐老化性能较好;对于铝-铝和玻璃钢-铝界面,粘接强度分别依赖于环氧胶本体和玻璃钢界面的强度;在110 ℃以下,环氧胶的界面粘接强度具有较好的稳定性.

此外,在不同加载速率下,粘接剂和复合材料的力学性能也存在差异.Johar等[13]研究了粘接接头在5~500 mm/min加载速率下的变形特性和性能.结果表明,当加载速率小于10 mm/min时,粘接接头的脱胶失效模式较为明显;大于250 mm/min时,内聚失效模式较为明显.苏玉芹等[14]研究了不同加载速率对碳纤维复丝力学性能测试的影响.结果表明,在2、5 mm/min 的加载速率下,T300B、T700SC、T800HB碳纤维复丝的拉伸强度和拉伸模量测试值与日本东丽公司提供的性能数据一致;当加载速率大于10 mm/min时,拉伸强度值均偏低,拉伸模量值也受到一定影响.Jia等[15]研究了聚氨酯胶粘剂在不同温度、加载速率下的典型R曲线,并得到了该胶粘剂I型断裂韧性、名义应变率与温度的关系.结果表明,胶粘剂在-40 ℃与500 mm/min条件下的I型断裂韧性显著降低,仅为室温准静态测试下的15%.

复合材料-金属粘接结构的力学性能受粘接剂与复合材料的老化特性和加载速率的影响[16-18].多数学者仅研究了单一因素对粘接接头力学性能的变化规律.此前,研究团队对不同服役温度老化后铝合金-BFRP粘接接头力学性能的研究并未考虑加载速率这一影响因素.因此,本文在汽车服役的典型高温环境(80 ℃)下,对铝合金-BFRP粘接接头进行了不同周期(0、5、10、15、20 d)的老化试验,研究了高温老化作用下加载速率为1、100 mm/min时准静态力学性能的研究,并设计了粘接、测试夹具,测试了铝合金-BFRP粘接接头准静态下的切应力与拉应力.

1 试验

1.1 试验材料

试验采用的粘接材料为BFRP板材(吉林通鑫玄武岩科技股份有限公司)与6061铝合金.BFRP的板材厚度为2 mm,由玄武岩纤维布和复合成型树脂基底制备而成,纤维布铺层方向为[(0/90)/0/90/0/90/(0/90)].复合成型树脂为耐高温低黏度环氧树脂,包括ML-5417A(环氧树脂胶)与ML-5417B(固化剂),成分质量比为100∶30.粘接剂为双组分工业级环氧结构胶Araldite©2015(亨斯迈先进材料有限公司).各材料的属性参数[19]如表1~4所示,其中Ex、Ey为x、y方向的弹性模量,Gxy为剪切模量,ν为泊松比,Et为拉伸模量,Eb为弯曲模量,Tg为玻璃化转变温度,E为弹性模量,ρ为密度.

表1 BFRP属性参数

表2 ML-5417A和ML-5417B属性参数

表3 6061铝合金属性参数[19]

表4 Araldite© 2015属性参数[19]

1.2 试件制作

采用统一的粘接工艺制作铝合金-BFRP粘接接头,接头几何尺寸如图1所示,粘接区域为 25 mm×25 mm,BFRP板材与铝合金通过粘接剂粘接,利用直径为 0.2 mm的玻璃球控制胶层厚度为0.2 mm.BFRP板材的尺寸为(40 mm×40 mm×2 mm),截面略大于粘接面积.

图1 接头几何尺寸(mm)

粘接基材的表面预处理流程参考GB/T 7124-2008[20],制作流程参考相关文献[2,11,18,19].试验环境保持无尘,环境温度为(25±3)℃、相对湿度为(50±5)%.用80目的砂纸打磨处理铝合金的粘接表面;用丙酮清除铝合金块与BFRP板材粘接区域表面的油脂与灰尘;自然干燥后,用专用1∶1双组分胶枪施胶,在统一的专用夹具上完成接头的制作.常温放置24 h后,取下接头,放置在80 ℃高温箱(上海圣科仪器设备有限公司)内固化2 h,接头制作完成[2].

1.3 测试与表征

首先结合设计的测试夹具,使用WDW3100微机控制电子万能试验机(长春科新试验仪器有限公司)以1、50、100 mm/min的加载速率测定未老化的铝合金-BFRP粘接接头的失效强度.然后在1、100 mm/min的加载速率下,研究低速加载对高温老化的铝合金-BFRP粘接接头失效的影响:将粘接接头分为5组放在高温箱(80 ℃)中进行持续时间为0、5、10、15、20 d的高温老化,对老化后恢复至常温的粘接接头进行准静态拉伸与剪切测试直至接头破坏.接头与测试夹具两端通过十字万向节与WDW3100微机控制电子万能试验机连接[11],如图2所示,利用销轴在两个方向提供的转动自由度消除测试过程中的非轴向力,避免对接头产生影响.测试结果为不同老化周期下粘接接头的失效载荷,每组试验重复3次,取有效数据的平均值.

2 结果与分析

2.1 加载速率对未老化接头失效的影响

将粘接接头的准静态失效载荷进行统计,计算对应的准静态失效强度:

(1)

式中:Fmax为准静态测试接头失效过程中对应的失效载荷;A为接头的失效面积.

不同加载速率(v)下铝合金-BFRP粘接接头的准静态失效强度如图3所示,失效断面如图4所示(左侧为铝合金,右侧为BFRP).在拉应力和切应力作用下,接头失效强度随加载速率的增大而上升.这是因为环氧树脂形变速率的增大使粘性因素产生的应力增加;当加载速率增大时,长链大分子会变得刚硬,胶层和复合材料的基体树脂刚度会有所增加,对粘接接头的强度产生影响[21-23].以1 mm/min加载速率下的失效强度为参照,当加载速率增大时,切应力作用下接头失效强度的上升幅度大于拉应力作用下的上升幅度.在3种低速加载速率测试中,拉应力和切应力作用下接头的失效模式分别为纤维撕裂和胶层内聚,接头的宏观失效模式没有明显变化.

图3 不同加载速率下铝合金-BFRP接头失效强度

图4 不同加载速率下铝合金-BFRP接头失效断面

2.2 不同加载速率下高温老化接头的失效强度

铝合金-BFRP粘接接头的准静态失效强度随老化时间(t)的变化如图5所示.

图5 粘接接头失效强度随老化时间的变化

在1、100 mm/min加载速率下,以老化时间为0时(未老化)粘接接头的失效强度为参考,经5、10、15、20 d老化后的接头受拉应力破坏时,失效强度逐渐降低,降低比例分别约为0.07%、2.29%、4.90%、21.80%和1.22%、3.47%、6.50%、15.54%;拉伸接头失效强度的下降速率随老化时间的增加而增大.经5、10、15、20 d老化之后的接头受切应力破坏时,失效强度先升高后降低,升高比例分别为2.84%、6.92%、0.45%和3.75%、6.61%、1.38%,且20 d后的失效强度低于未老化时的;剪切接头失效强度的上升速率先增大后减小,减小比例分别约为19.18%和5.73%.可以看出,铝合金-BFRP粘接接头在高温老化环境中的失效强度由加载速率和老化时间共同影响.此外,受应变率效应的影响,相同老化时间下的粘接接头在100 mm/min加载速率下的失效强度均高于1 mm/min加载速率下的.

分别采用二次多项式函数和指数函数将粘接接头在拉应力和切应力作用下的失效强度对老化时间进行曲线拟合,如图6所示.拉应力作用下指数函数拟合优度较高,切应力作用下二次多项式函数拟合优度较高.

图6 不同应力作用下失效强度随老化时间变化的拟合曲线

2.3 不同加载速率下高温老化接头的失效模式

影响粘接接头失效的因素较多,如粘接环境、表面处理、服役环境等[7,11,19,21].铝合金-BFRP粘接接头准静态测试后的失效断面如图7~8所示,通过对比粘接接头的失效模式,可以分析加载速率对铝合金-BFRP粘接接头失效的影响机理.

图7 铝合金-BFRP粘接接头剪切破坏的典型失效断面

图8 铝合金-BFRP粘接接头拉伸破坏的典型失效断面

对于受切应力破坏的粘接接头,未老化接头的失效模式为胶层的内聚失效,胶层均匀地覆盖在铝合金和BFRP失效断面上,说明在切应力作用下,粘接剂与BFRP纤维基材之间的结合力低于BFRP纤维基材与环氧树脂基体之间的结合力.经过10 d的高温老化,接头的失效模式没有明显变化,说明老化10 d内接头受切应力破坏的失效强度主要受粘接剂影响,粘接剂在高温环境下发生后固化反应,力学性能增强,导致接头的承载能力提高,受切应力破坏的失效强度上升;经过20 d的高温老化,接头的失效断面由最初的内聚失效逐渐过渡到内聚失效与界面失效的混合失效模式.随着老化时间的增加,失效断面上内聚失效的比例逐渐减少,20 d后在1、100 mm/min加载速率下约占失效断面面积的75%和80%;界面失效的比例逐渐增大,20 d后在1、100 mm/min加载速率下约占失效断面面积的25%和20%,这是切应力作用下失效强度经15 d和20 d老化后迅速下降的主要原因.

对于受拉应力破坏的接头,未老化接头的失效模式为玄武岩纤维基材与树脂基体的撕裂(纤维撕裂),说明在拉应力作用下,粘接剂与BFRP纤维基材之间的结合力高于BFRP纤维基材与环氧树脂基体之间的结合力;经过20 d的高温老化,接头的失效断面由最初的纤维撕裂逐渐过渡到纤维撕裂、界面失效与胶层内聚的混合失效模式.随着老化时间的增加,失效断面上纤维撕裂的比例逐渐减少,20 d 后在1、100 mm/min加载速率下约占失效断面面积的75%和85%;界面失效的比例逐渐增大,20 d后在1、100 mm/min加载速率下约占失效断面面积的20%和10%,这是拉应力作用下失效强度随老化时间增加而逐渐降低的主要原因.同时内聚失效少量产生,20 d后约占失效断面面积的5%.

2.4 接头失效的微观形貌

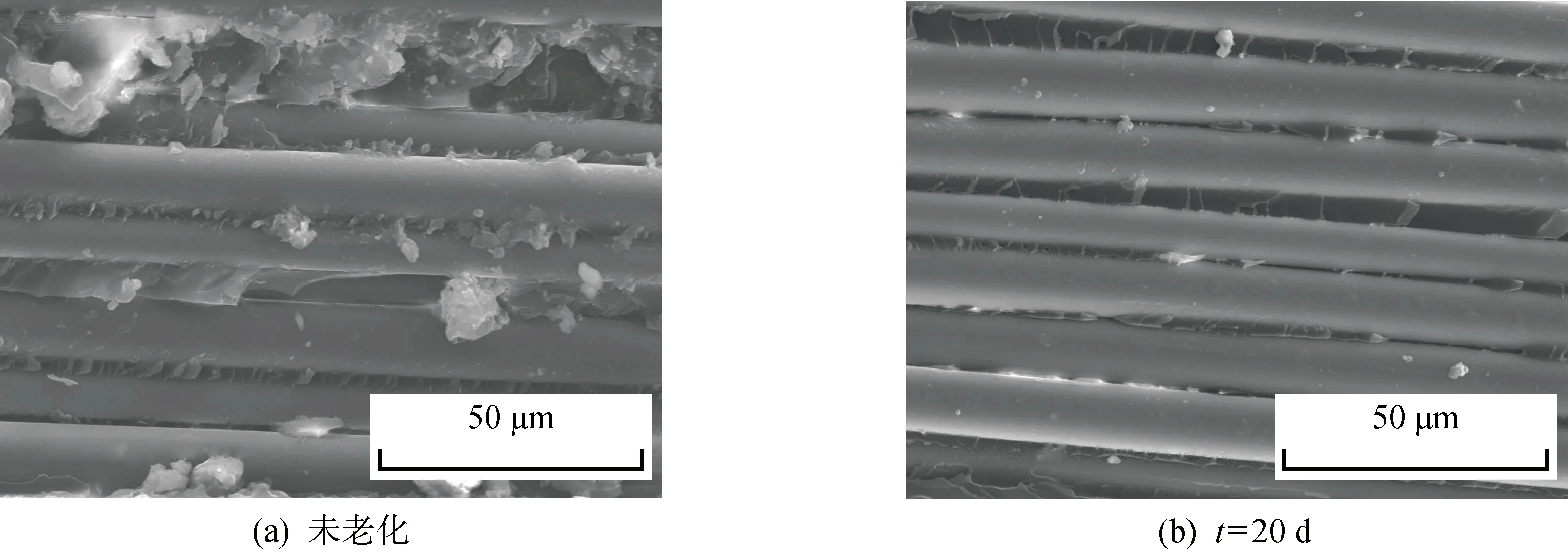

文献[19]对比分析了高温老化前后粘接剂与BFRP的变化,发现粘接剂在高温环境下发生了后固化反应及氧化反应,Tg升高,粘接剂力学性能增强;BFRP在高温下发生了热分解和氧化反应,Tg降低.当环境温度(80 ℃)低于BFRP中环氧树脂基体的Tg时,树脂基体的老化不明显.利用JSM-IT500A扫描电子显微镜(SEM)对未老化及80 ℃老化20 d后的纤维撕裂部分进行观察,如图9所示.

图9 纤维撕裂

图9中,在未老化的纤维撕裂区域,纤维周围存在部分树脂基体,而经80 ℃老化20 d后,纤维表面相对光滑,仅存在少量树脂,说明高温老化在BFRP纤维基材与树脂基体间产生了热应力,破坏了BFRP纤维基材与环氧树脂基体的界面,导致两者之间的结合力降低,更容易发生基体开裂或纤维撕裂[2].

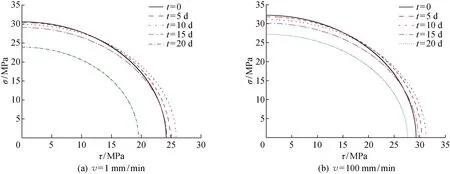

2.5 不同加载速率下的失效准则

利用二次应力准则公式拟合在1、100 mm/min加载速率下随老化时间变化的粘接接头的拉应力(σ)与切应力(τ)值,得到不同高温老化时间下,铝合金-BFRP粘接结构的失效准则[24-25].

(2)

式中:N为拉应力的失效强度;S为切应力的失效强度.建立以τ和σ为横纵坐标的坐标系,采用最小二乘法进行数据拟合,在MATLAB软件中实施计算过程[2,11,18],结果如图10所示.粘接结构的拉应力和切应力若均在预测曲线内侧,则表示结构安全;若在预测曲线上或外侧,则表示结构危险.随着老化时间的增加,粘接结构的承载变化幅度较大,高温老化20 d后,失效准则曲线范围缩小,说明粘接结构的承载能力降低了[11].

图10 不同老化时间铝合金-BFRP粘接结构的准静态失效准则

在上述失效准则的基础上,采用二次多项式函数和指数函数,拟合了各参数随高温老化时间的关系曲线,基于响应面原理,通过MATLAB建立失效准则随老化时间的响应面方程式,进一步获得任意老化时间下的失效准则:

(3)

(4)

3 结论

本文研究了低速加载对高温老化铝合金-BFRP粘接接头准静态力学性能的影响,制作了铝合金-BFRP粘接接头,在1、50、100 mm/min加载速率下测定了未老化接头的失效强度,在1、100 mm/min加载速率下对0、5、10、15、20 d高温老化的接头进行准静态测试.结合数据统计、曲线拟合和SEM测试分析了失效强度与失效模式变化的影响因素,针对不同老化时间建立二次应力失效准则,为工程中涉及高温环境下服役的粘接结构的准静态失效预测提供参考.研究结论如下:

(1)铝合金-BFRP粘接接头失效强度由加载速率和老化时间共同影响.低速加载下,接头在拉应力和切应力作用下失效强度均随加载速率的增大而升高,在加载速率范围内,切应力作用下接头失效强度的上升幅度大于拉应力作用下的上升幅度.

(2)在3种加载速率下,未老化接头的宏观失效模式没有明显变化,拉应力作用下接头的失效模式均为纤维撕裂,切应力作用下接头的失效模式均为胶层内聚.

(3)在1、100 mm/min的加载速率下,接头失效强度随老化时间的变化趋势接近;受切应力破坏的粘接接头在老化前期失效强度上升的原因为胶粘剂的后固化;粘接接头失效强度在老化后期出现下降的原因为界面失效,且随着老化时间的增加,界面失效比例逐渐增加.