动态生产计划下多工序柔性制造系统预防维护决策

2020-12-15祝米鑫葛亚雄周晓军

祝米鑫, 葛亚雄, 周晓军

(上海交通大学 机械与动力工程学院,上海 200240)

符号说明

an—第n台设备的预防维护改善因子

asys—系统的预防维护方案

asys,*—系统的最优预防维护方案

bn—预防维护后,第n台设备的故障递增因子

Dk—第k批产品的数量

E(a)—预防维护方案a下系统的期望维护成本率

hkn(νkn(t))—第n台设备在生产第k批产品时的故障率函数

ik—第k批产品的类别

K1—阶段 I 中的产品种类数

K2—阶段 II 中的产品种类数

M—工序总数量

N—设备总数量

Nm—第m道工序中的设备总数量

P(Ω)—生产计划Ω出现的概率

Qn—第n台设备的预防维护成本参数

Rn—第n台设备的预防维护时间参数

Sk—系统在加工第k批产品时单位时间的加工数量

Ui,m—第i个产品类别在第m道工序中的工序能力需求

Vi—第i个产品类别的单位价格

vkn—第n台设备在生产第k批产品时的实际加工速度

vm—第m道工序中设备的最大(安全)加工速度

Wkn—第n台设备在生产第k批产品时的启动状态

x—负载影响因子缩放比例

βn—第n台设备的负载影响因子

γn—第n台设备的故障率函数的形状参数

ηn—第n台设备的故障率函数的生命特征参数

μn—第n台设备的故障加速调整系数

νkn(t)—第n台设备在生产第k批产品时的虚拟役龄

τk—第k批产品的加工时间

多工序柔性制造系统是多品种小批量生产模式下企业普遍采用的一种生产系统,可根据所需加工的产品种类动态地调整系统结构和设备加工速度,从而快速地响应市场变化并满足客户需求.通常,不同的产品种类对加工速度、进给速率等的需求也不同,导致设备工作负荷有所变化,而这会直接影响设备的衰退速率,改变系统的预防维护需求.为此,如何针对多工序制造系统的柔性特征制定有效的预防维护方案,以提高系统稳定性并快速响应客户需求,是提升企业竞争力的关键问题.

现有的预防维护理论多假设设备的生产环境、所生产的产品种类等均处于稳定状态,进而基于设备的历史故障信息获取设备的故障率函数并建立预防维护模型[1-3].金琳等[4]以租赁设备为对象,基于设备固有衰退率模型,提出等周期和变周期相结合的多阶段预防性维护策略.董克等[5]以二手设备为研究对象,基于历史故障数据建立设备故障率分布函数,并提出一种每次维护时设备虚拟役龄减少相同量的周期预防维护策略模型.Wang等[6]研究了产品灵活延长保修策略,基于基础保修期的维护数据获取设备的故障率函数,考虑了不同用户对设备的使用率不同,对客户群体进行划分,针对不同客户提供不同的延长保修服务,且由客户与企业共同决策设备维护计划.综合来说,以上研究忽略了设备在生产过程中负载的动态变化对衰退过程的影响,基于历史故障信息的设备预防维护模型也欠缺有效识别变负载设备维护需求的能力.为此,部分学者引入生产负载变化对设备故障率的影响机制.胡家文等[7]基于加速衰退模型构建变负载设备衰退模型,并通过等效役龄转换的方式构建起连续时变工况下设备衰退及预防维护模型,提出批量生产模式下基于当前生产计划信息的动态预防维护决策模型.You等[8]考虑修复非新和变工况的联合影响,基于扩展比例故障率模型(EPHM),构建连续变化的工况下设备的预防维护模型,以设备利用率最大为目标函数,提出基于可靠度的维护策略以及基于故障率的设备维护策略.Kang等[9]引入设备生产率对衰退速率的影响机制,研究变化生产率下单设备生产系统的维护控制策略,进而获得优化的生产率、预防维护周期和维护水平.Wang等[10]以连续租赁设备为研究对象,考虑设备连续租赁给使用率不同的多个用户,每次租赁前基于当前用户使用率和租赁时间,动态决策预防维护周期和维护次数.现有变负载设备的维护研究多针对单设备系统,而没有从多工序制造系统的整体视角出发,综合考量柔性作业下生产计划、产品种类等引起的负载变化对系统设备性能衰退的影响,进而制定有效的整体维护策略.

部分学者也针对多设备系统开展预防维护与生产计划联合建模研究.Xu等[11]基于预防维护时间窗策略,研究多设备系统作业顺序与预防维护活动的联合优化问题,同时优化系统的作业安排和维护计划.Aghezzaf等[12]以多条串行生产线组成的并行离散制造系统为研究对象,以最小化总作业成本为目标,建立作业排序以及预防维护联合优化模型.陆志强等[13]在考量维护策略的基础上,构建不确定性环境下预防性维护和生产调度的集成优化模型,在模型中以工件的最终完工时间期望值为质量鲁棒性指标、以所有工序的开始加工时间的延迟总和的期望值为解鲁棒性指标,最终决策出各工序的开始时间和预防性维护位置.Alimian等[14]以多状态系统为研究对象,考虑在不确定需求的情况下以系统总生产能力以及维护成本方差为目标函数,应用鲁棒性优化方法,决策出最优的系统生产计划以及预防维护时间.现有的联合建模研究仍局限于成本层面,而没有涉及由生产计划变动影响设备衰退进而改变多设备系统整体维护需求的底层机制,无法表征柔性作业下生产计划与设备维护需求的动态关联.

为此,本文针对多工序柔性制造系统面临的变负载环境,从动态生产计划出发解析系统的运行负载状态,基于比例故障率方法对变负载设备进行故障建模,构建了基于故障递增因子和维护改善因子的双因子混合修复非新模型,并提出基于动态生产计划阶段的期望维护成本率,以优化预防维护决策.

1 问题描述及维护策略

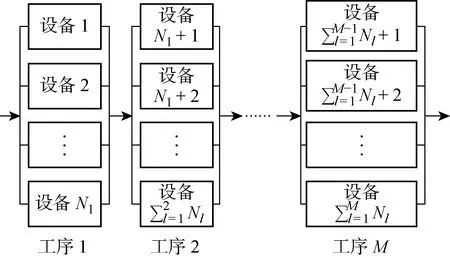

考虑由M道工序组成的多工序柔性制造系统,每道工序中有Nm台加工设备,如图1所示.

图1 多工序柔性制造系统结构图

由于客户需求的变动特性,企业制定短期生产计划并动态调整产品计划量,假设在确定计划周期内加工K1批产品,动态计划周期内加工K2批产品.为尽量减少维护停机对系统生产过程的影响,预防维护只能安排在每一生产周期结束后的空档期.在此约束下,预防维护决策时需综合考虑系统在上一生产周期(即阶段 I)以及下一生产周期(即阶段 II)的负载状态,如图2所示.其中:阶段 I 为确定生产计划周期,由于这一阶段的生产任务结束于预防维护之前,在本次维护活动实施时阶段生产计划已知,所以系统负载状态已成为确定的历史信息;阶段 II 为动态生产计划周期,该阶段晚于本次维护决策,生产计划未知,系统负载状态为动态预测信息.

设备的状态受到运行负载的影响,假设非生产时间范围内不发生故障,生产期间如发生故障则立刻进行小修.小修可恢复设备功能,但不改变设备的故障率状态.由于小修时间相对生产时间来说较短,其修复时间忽略不计,对系统的影响只体现为增加小修成本和浪费生产能力.预防维护只能使设备修复非新,其无法使设备回复到全新状态.

此外,对多工序柔性制造系统做如下假设:

(1)为了提高生产效益,系统以小批生产方式运行,在一个生产批次之内,系统的负载状态稳定,因此设备的运行负载呈现出分段恒定的特点;

(2)出于对安全和加工质量的考虑,应避免设备的加工速度、进给率、单位时间切削量等参数高于安全上限;

(3)设备所在工序不变,考虑到生产线平衡和提高设备工作效率的要求,在工序内当生产能力过剩时,部分设备停机以避免处于低效运行状态.

(4)考虑到现场管理的复杂性,企业选择在维护活动完全结束之后进行下一批产品的生产.

2 考虑动态生产计划的系统维护决策

基于以上维护策略,动态生产计划下多工序柔性制造系统的维护建模主要包括3方面内容.首先,需描述运行负载对设备衰退的影响,建立设备故障率函数模型;其次,建立设备修复非新模型,表征维护提高设备性能的机制;最后,依据动态生产计划下各设备性能的表现,建立系统维护成本率函数模型,以评价系统的预防维护效果并优化维护方案.

2.1 变负载下的设备故障建模

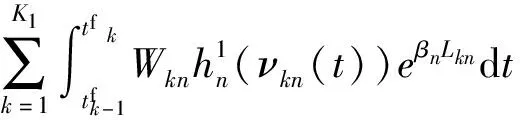

在运行过程中设备会发生自然衰退,其故障率表现出固有特性,同时运行负载的差异会显著影响设备故障率,如图3所示.比例故障率模型可有效表征设备故障率固有特性叠加实时状态的联合影响[15],为此,拟基于比例故障率模型对变负载下的设备进行建模,第n台设备生产第k批产品时的故障率函数hkn(νkn(t))可定义为

hkn(νkn(t))=

(1)

式中:Wkn只有两种取值,Wkn=1表示设备处于启动状态,Wkn=0表示设备处于停机状态.νkn(t)受到维护活动和设备启动选择的影响.

为了分析系统故障水平,首先需要获取系统中设备的运行状态以及负载信息.在多品种小批量生产模式下,由于不同产品对各工序的加工能力需求量不同,产品种类的变化不仅会影响设备的加工负载情况,同时会影响设备的启停状态,也即影响Wkn的取值.比如,某一品类下某一工序可能不需要启动所有设备就可以满足加工需求.在这种情况下,加工设备的选用规则会直接影响设备的后期衰退过程.出于对这一事实的考虑,拟基于设备虚拟役龄动态地选择启动设备,具体规则为

(1)同工序内选用设备时,在能够满足加工能力需求的前提下开启尽可能少的设备,以避免设备处于低效运行状态;

(2)虚拟役龄小的设备被选择时优先于同工序内的其他设备;

(3)同工序中的启动设备以相同加工速度运行,以简化生产现场的管理.

在进行设备选择之前需依据产品的工序能力需求确定系统的加工能力,进而确定工序内启动设备的数量以及启动设备的运行时间.第m道工序在单位时间内加工产品ik的最大数量为

(2)

(3)

在确定了系统加工能力后,可以进一步确认各工序的启动设备数量.在各工序内,开动设备最大加工能力之和不小于系统的实际加工能力,由此可以计算出各工序应开动的设备数量.第m道工序在加工第k批产品时开动的设备数量为

(4)

τk=Dk/Sk

(5)

确认了设备的启停动作之后,生产作业计划就可转化为各设备具体的作业计划,在此基础上可获得与设备衰退过程相关的信息,包括虚拟役龄和负载状态.由设备运行时间可计算设备的虚拟役龄为

(6)

(7)

由于设备并非全新状态,定义ν0n(0)=ν0n为设备在阶段 I 的初始虚拟役龄.由设备启停选择结果以及产品的工序能力需求量,可以进一步确定设备的负载状态.工序内开动设备实际生产能力之和等于系统生产能力,所以第m道工序中第n台设备的实际加工速度为

(8)

至此,可依据vkn计算得到启动第n台设备在生产第k批产品时的运行负载Lkn.通常,Lkn与vkn呈现正相关性,故利用设备加工速度定义设备运行负载[16-17].第n台设备加工第k批产品时的运行负载定义为

Lkn=vkn

(9)

2.2 考虑历史故障信息的混合因子修复非新模型

在修复非新理论中,预防维护不能使设备修复到全新状态.设备的综合故障水平会影响维护后设备的固有故障率演化规律,由于设备故障率随负载动态变化,维护后设备的固有故障率函数呈现出差异性.此外,预防维护能够减少设备的虚拟役龄.基于以上考虑,构建混合因子修复非新模型以表征设备的维护效果.在所构建的新模型中,预防维护后设备的固有故障率演化规律为

(10)

k=K1+1,K1+2,…,K1+K2

考虑到故障率加速效应与历史故障状态的关联,定义bn为

(11)

(12)

2.3 期望维护成本率建模

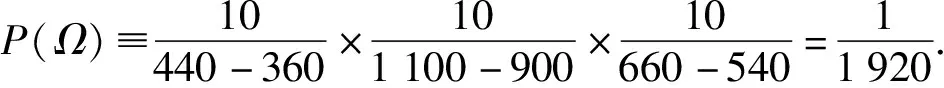

E(asys)=∑Ωc(Ω,asys)P(Ω)

(13)

式中:c(Ω,asys)为确定的生产计划Ω=(iK1+1,DK1+1),(iK1+2,DK1+2),…,(iK1+K2,DK1+K2)和预防维护方案asys=a1,a2,…,aN下的系统维护成本率.基于以上定义,期望维护成本率的计算分为两步,首先计算每一Ω下系统的维护成本率,其次根据Ω的概率分布计算其期望维护成本率.

2.3.1确定生产计划下的维护成本率建模 根据所建立的故障率模型和修复非新模型,确定Ω和asys下各设备的故障率函数及维护效果,系统的维护成本率可定义为

(14)

据此,多工序制造系统的预防维护成本为

(17)

(18)

(19)

(20)

2.3.2动态生产计划下期望维护成本率建模 在制定预防维护决策时,系统在下一周期的负载分配情况为未知信息,各设备的衰退过程随订单信息更新而变化.进行预防维护决策时,以各预期生产计划下维护成本率的期望值最小为目标函数.根据建立的模型,动态生产计划下系统期望维护成本率为

(21)

在每一确定生产计划下,系统中各设备运行状态及运行负载可根据式(2)~(9)计算,根据式(14)~(20)可计算其相应生产计划下的维护成本率,最终可得随机生产计划下系统期望维护成本率.

3 预防维护方案优化

对于一个由N台设备组成的多工序柔性制造系统,预防维护决策时需同时优化N个决策变量,假定an的可选水平数为I,则备选解空间大小为IN,这意味着使用枚举法进行求解的计算复杂度为多工序柔性制造系统中设备总数N的指数级.为了降低求解复杂度,减少计算时间,设计贪婪约束求解算法,具体步骤为添加预防维护时间约束以限制预防维护的停机成本;在此基础上,各子系统也即各个工序内部分别进行决策变量优化以获得预防维护时间约束下的最小期望维护成本率;根据所获得的局部优化解获取下一轮循环中的预防维护时间约束;依次循环直至系统整体的期望维护成本率不再下降,最终可获得优化的预防维护时间与维护方案.

(22)

定义简化变量Ψkn为

根据Ψkn的定义,可得到定理

(23)

(24)

在预防维护时间约束下,第m道工序的期望维护成本率优化模型可定义为

(25)

(1)搜索子系统1的决策变量a1,a2,…,aN1以求解子系统1的最低期望维护成本率;

(2)搜索子系统2的决策变量aN1+1,aN1+2,…,aN1+N2以求解子系统2的最低期望维护成本率;

贪婪约束算法将模型求解复杂度降低为并行机数量的指数级INm,降低了计算量,提高了求解效率.

4 算例分析

考虑由9台设备组成的串并联多工序制造系统,该系统生产4种产品,比如型号不同的发动机气缸体.该系统包含4道工序,工序1为粗铣工序,有3台铣床;工序2为粗镗工序,有3台镗床;工序3为钻孔工序,有2台钻床;工序4为精镗工序,有1台镗床.采用双参数Weibull分布描述系统中设备的衰退过程,其一般形式为

(26)

式中:t为设备役龄.

考虑到设备并非全新状态,增加第n台设备的历史故障加速影响因子Bn表示之前维护活动的影响.为此,阶段 I 中设备的固有故障率函数可改写为

(27)

表1 多工序系统的维护参数

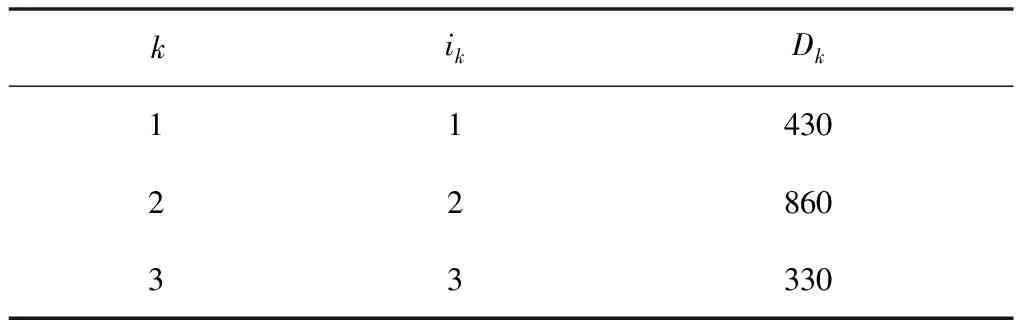

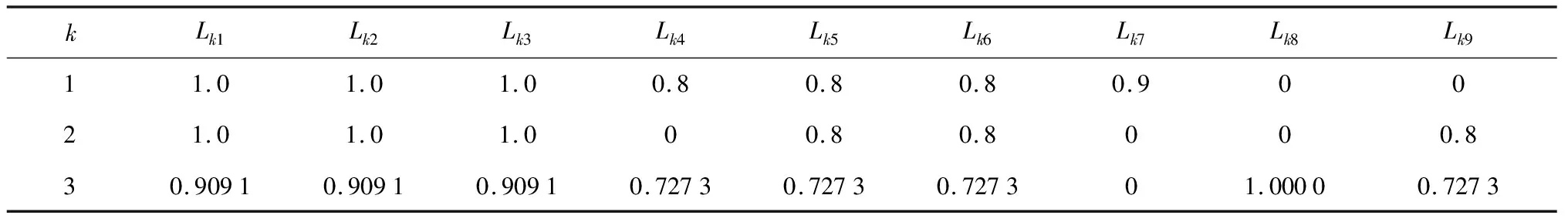

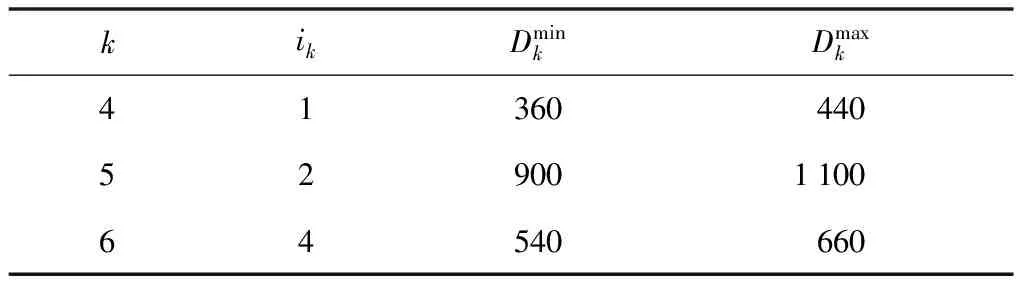

各工序中设备的最大加工速度vm=1,阶段Ⅰ中的生产计划参数如表2所示,产品工序能力的需求参数如表3所示.为简化符号,表3中的Ui,m表示单个产品i在工序m中的产品能力需求,继而可以获得各批产品的生产时间τ1、τ2、τ3分别为43.0 h、86.0 h、36.3 h.依据生产计划信息获得的阶段Ⅰ内各设备的负载状态如表4所示.进而根据所建立的修复非新模型,可以获得维护后各设备的故障递增因子 bn分别为 1.061 2、1.027 0、1.023 3、1.006 9、1.016 6、1.011 2、1.004 7、1.005 3、1.027 5.

表2 阶段 I 的生产计划参数

表3 产品的工序能力需求量

表4 阶段 I 内的系统负载状态

表5 阶段 II 的生产计划参数

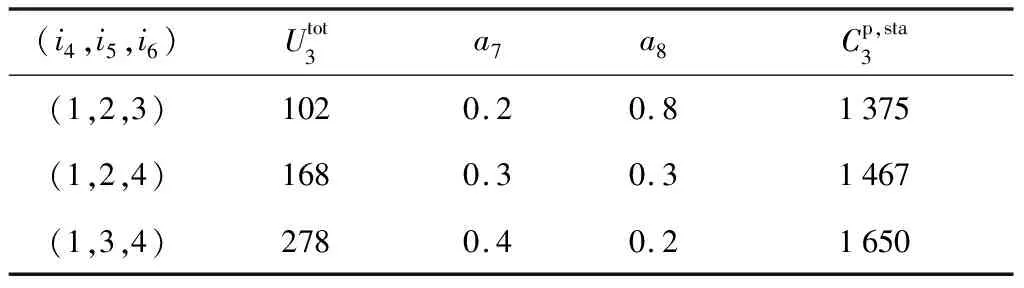

编程采用MATLAB 2016a软件,操作系统为64位Windows 10,CPU为Intel Core i5-8250,1.8 GHZ,内存4 GB.分别采用3种方法进行求解:① 全局枚举法,对每个候选预防维护方案计算其期望维护成本率,并选择期望维护成本率最低的方案为最优方案;② 贪婪约束算法,根据贪婪约束算法步骤求解最优维护方案.通过求解发现,全局枚举法用时6.4 h,最低期望维护成本率为513.56.为获得相同的成本优化效果,贪婪约束算法用时103.4 s.可以看出,所提出的贪婪约束算法可大大提高模型的求解效率.贪婪约束算法下模型的求解结果如表6所示.

表6 贪婪约束算法下模型求解结果

表7 多种产品组合下工序3的预防维护方案

为了从维护的角度分析所建立的变负载下故障率模型的必要性,考虑以下3种情境进行模型对比.

S1:不考虑负载变化,假定每台设备都满负载运行,以设备在最大允许加工速度vm下的运行负载作为故障率模型的输入,进而求解最优预防维护方案,并按照实际故障率模型计算相应维护方案下的期望维护成本率;

S3:考虑设备运行负载的变动,按照变动负载下的故障率模型求解最优预防维护方案,并计算其相应的期望维护成本率.

3种情境下的预防维护方案如表8所示.由表8可知,在不考虑负载情境(S1)下,所获得的预防维护方案相比动态负载情境(S3)存在较大的偏差,期望维护成本率高出45.16;平均负载情境(S2)忽视了设备运行负载的实际变化,期望维护成本率比S3高出1.58.以上结果表明,忽略系统运行负载的变动特征将会严重影响维护需求的准确表征,进而造成维护资源的浪费.

表8 3种情境下的预防维护方案

表9 负载变动幅度对期望维护成本率的影响

5 结语

针对产品种类变化引起的系统负载状态变化,本文从多工序制造系统的动态生产计划出发,基于比例故障率方法建立各设备的变负载故障率模型,以及考虑设备衰退程度的混合因子修复非新模型,进而结合动态生产计划下系统负载状态难以预知的特性,构建期望维护成本模型,并设计贪婪约束算法进行决策优化.算例分析及模型对比显示,产品种类变化对预防维护决策的影响不可忽视,变负载故障率模型能够更精准地识别系统维护需求,依据变负载故障率模型制定维护决策能够有效地减少维护不足与维护过度现象的发生.此外,随着运行负载变动幅度的增大,平均负载模型所引起的决策偏差随之增大.可以预知,当系统中设备故障率受运行负载的影响明显时,采用变负载故障率模型更有利于节约维护成本.