机床立柱的铸造工艺设计及模拟优化

2020-12-14马煜林杨青政罗寿飞赵志立

马煜林, 杨青政, 罗寿飞, 谢 湖, 赵志立, 赵 林

(1. 沈阳大学 机械工程学院, 辽宁 沈阳 110044; 2. 中国科学院 金属研究所, 辽宁 沈阳 110016)

立柱是机床重要的结构件,起着机床上下运动及支撑作用[1-2].机床立柱在加工过程中的振动过大,无论是强迫振动还是自激振动,都会降低机床立柱加工的精度和表面质量,影响机床加工精度和能力的发挥[3].因此,制造出质量合格的立柱产品是生产高精度机床的基本要求.机床立柱选用的材料是HT250[4-5],灰铸铁件的耐磨性、耐热性、减震性都比较好,大多数机床类零件都是这种材质.机床立柱的主要壁厚比较薄,但部分部位厚度比较厚,在铸造的过程中容易出现铸造缺陷.ProCAST[6-8]是法国ESL公司开发的数值模拟软件,提供了众多模块和工具来满足铸造工业多方面的需求,具有较高的集成性,是市面上主流的有限元分析软件.本文通过数值模拟技术对立柱的铸造工艺方案进行模拟,预测铸造过程中出现的缺陷,根据出现的缺陷对工艺方案进行优化,从而得出最优的工艺方案,为实际生产应用提供参考.

1 方 法

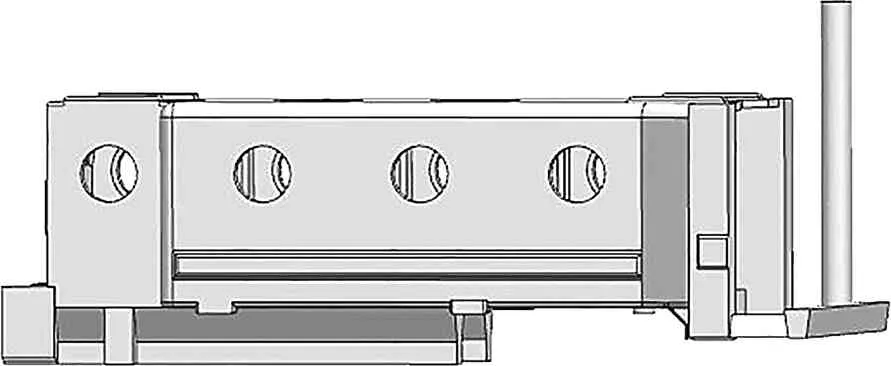

本文以机床立柱为研究对象,材质为HT250,各成分质量分数如表1所示.立柱的轮廓尺寸为650 mm×420 mm×1 295 mm,立柱为空心结构,内有一层口字型筋板连接,厚度为12 mm,根据建模软件,计算机床立柱铸件净重341 kg.该立柱的主要壁厚为12 mm,局部壁厚比较厚,最厚的壁厚为105 mm.方案采用封闭式底注式浇注系统[9-10],初步铸造工艺方案为设置2个内浇道、1个横浇道和1个直浇道,浇口比为∑F直∶∑F横∶∑F内=1.4∶1.2∶1.0,其中∑F为浇口总横截面积.根据奥赞公式[11-12]计算出浇注系统的尺寸,其中内浇道边长为45.5 mm,横浇道是上底为32 mm、下底为46 mm、高为50 mm的梯形,直浇道是直径为55 mm的圆筒.初步铸造工艺如图1所示.

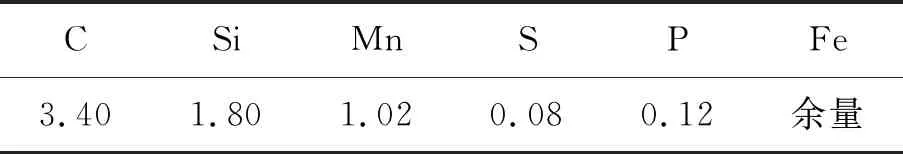

表1 机床立柱各成分质量分数Table 1 Mass fraction of each component of machine tool column %

图1 初步铸造工艺Fig.1 Preliminary casting process plan

采用ProCAST 2016软件对机床立柱的铸造工艺进行数值模拟,ProCAST模拟步骤如下.

1) 将机床立柱模型导入Mesh CAST界面[13]进行网格划分,划分网格的尺寸大小按照铸件最薄处厚度的1/3来计算.

2) 在 ProCAST前置处理中设置材料参数、边界条件、初始条件等,具体参数如下.

① 铸件的材质选择HT250;砂型材料选择呋喃树脂砂.

② 设定界面交换系数:冷铁与铸件之间为3 000 W·(m2·K)-1,冷铁与砂型之间为500 W·(m2·K)-1;铸件与砂型之间为500 W·(m2·K)-1.

③ 初始模拟设定:浇注时间t为33 s,浇注温度为1 340 ℃,表面散热条件为空冷.

2 结果与讨论

2.1 初始方案模拟结果分析

根据初始工艺方案进行机床立柱的充型场和铸件的温度分布模拟,结果如图2所示.根据模拟的温度场结果分析,采用底注式浇注系统充型比较平稳,在t=33 s时将铸件充满,充型完成后铸件开始冷却.图2中t=89 s时的温度分布结果表明,铸件存在热节部位,导致铸件不能实现顺序凝固,热节部位不能及时得到金属液的补缩,在铸件内部会形成缩松、缩孔等铸造缺陷.由于铸件的主要壁厚比较薄且位于铸件的最高处,随着温度的不断降低,金属液冷却收缩会造成顶部的塌陷,形成缺陷.

(a) t=15s(b) t=25s(c) t=33s(d) t=89s

2.2 一次优化方案模拟结果分析

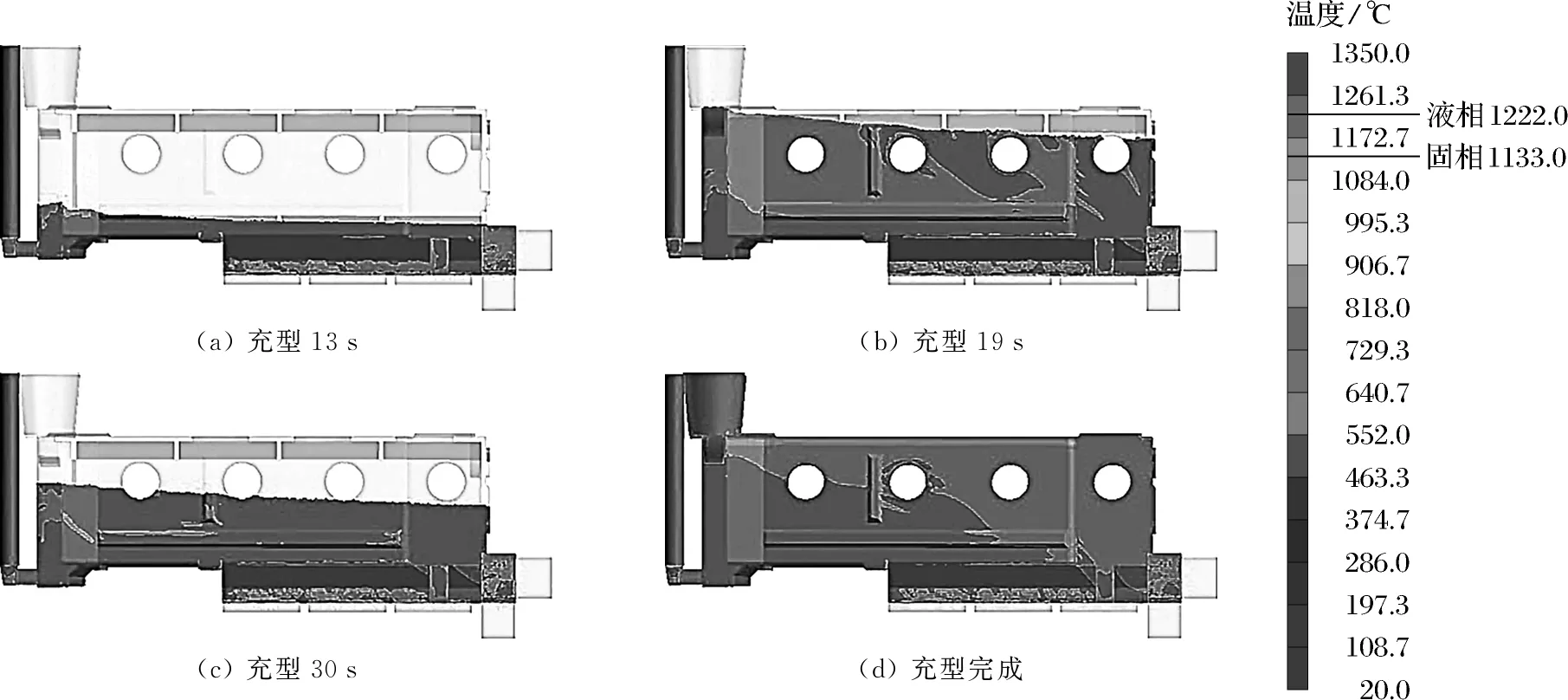

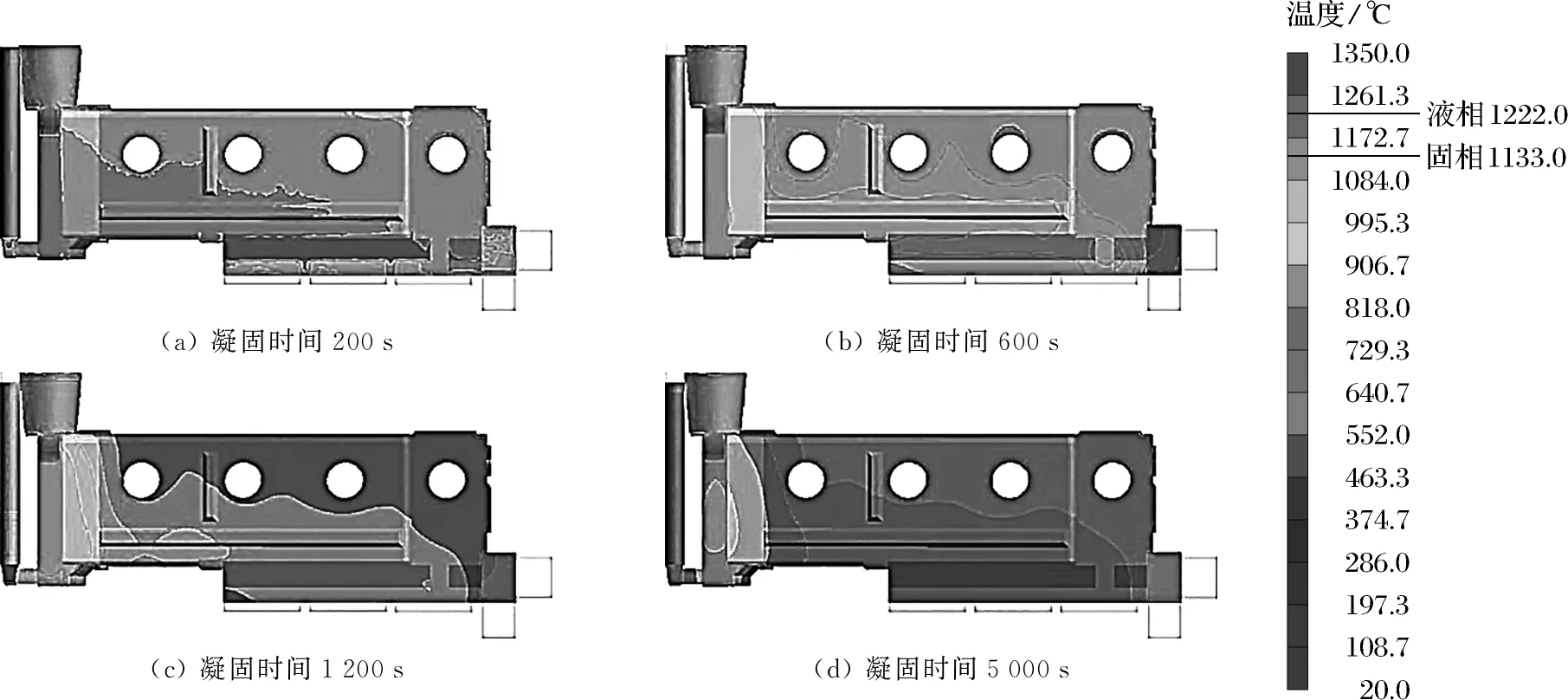

根据初始方案模拟的结果提出了一次优化方案:在铸件出现热节的部位放置冷铁以降低铸件的局部温度;由于铸件的内部补缩量不够,在铸件的顶部设置2个压边明顶冒口对铸件进行外部补缩.一次优化方案的充型场模拟结果如图3所示,温度场模拟结果如图4所示.

(a) 充型13s(b) 充型19s(c) 充型30s(d) 充型完成

(a) 凝固时间200s(b) 凝固时间600s(c) 凝固时间1200s(d) 凝固时间5000s

图3的一次优化方案的充型场模拟结果显示了充型时间为13、19、30 s和充型完成时的铸件各个部位温度场分布情况.一次优化方案采用封闭式浇注系统,直浇道直径>横浇道直径>内浇道直径.充型开始后由于直浇道的直径比较大,被金属液迅速充满,防止金属液将气体带入型腔中.由于横浇道设计有缓冲端,金属液通过内浇道进入型腔的速度比较低,有效地减小了金属液对砂型的冲击,可以有效地避免夹砂、氧化等铸造缺陷.

图4的一次优化方案的温度场模拟结果显示,凝固时间为200 s时,立柱的整体温度都比较高,金属液大部分处于液体的状态.一次优化方案中在机床的导轨面上放置了6块厚度为28 mm的板条型冷铁,在立柱最厚的部位分别放置了4块厚度为100 mm的板条型冷铁.凝固时间为600 s时,由于铸型和设置冷铁的激冷作用,放置冷铁的部位温度下降比较快,消除了铸件厚大部位的热节,使导轨内部能够及时得到补缩,形成致密的组织,保证了铸件重要部位的质量.凝固时间为1 200 s时,立柱的温度分布呈现出从上到下、从左至右的顺序凝固,收缩方向是向着冒口的方向,此时冒口的温度仍然比铸件其他部位的温度高,能够保证冒口最后凝固,从而达到补缩铸件的效果.当凝固时间为5 000 s时,内部金属液补缩和冒口的补缩都已经停止,从图中可以明显地看出在靠近内浇道底座处的温度高于它周围部分的温度,既得不到周围金属液对它的补缩,也得不到冒口的补缩,此处极可能产生缩松、缩孔的缺陷.

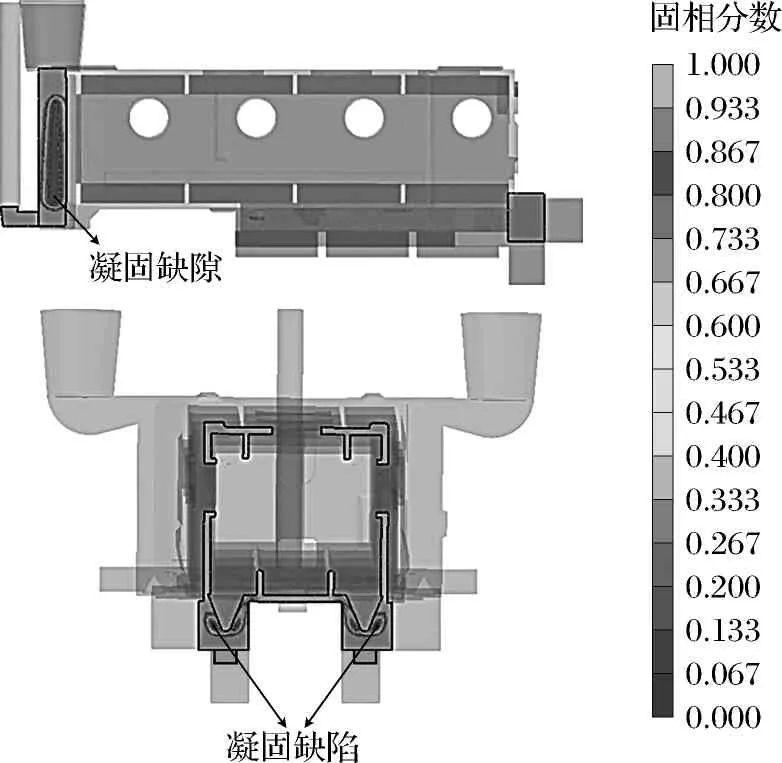

一次优化方案的缺陷如图5所示,机床立柱仍然存在缩松、缩孔缺陷,主要原因是铸件中仍然存在着热节部位,由于补缩通道先于热节部位凝固,所以热节部位不能及时得到金属液的补缩,需要在热节部位放置冷铁来降低铸件的局部温度.对凝固场的分析结果表明,在放置冷铁的部位,铸件的内部不存在孤立的液相区,也就是说冷铁消除了铸件的热节,因为铸件内部没有孤立的液相区存在,所以铸件内部就不会出现缩松、缩孔等铸造缺陷.由于立柱的底座厚度较厚而且内浇口开设在底座上,在进行浇注时会形成热节,通过切片可以看到形成热节部位,所以在立柱的底座上形成了孤立的液相区,在铸件基本凝固完成的时候,铸件中仍然存在孤立的液相区,此时孤立的液相区得不到其他区域金属液对它的补缩,所以在底座的孤立相区的部位就会出现缩松、缩孔的铸造缺陷.结合温度场和凝固场的分析,铸件的上表面没有出现缩松、缩孔的缺陷,表明2个明顶冒口可以满足对铸件补缩的要求.

图5 一次优化工艺的缺陷Fig.5 Defect analysis of the first optimization plan

通过对机床立柱出现缩松、缩孔缺陷的主要原因进行分析,确定铸件中仍然存在热节部位,需要在热节部位放置冷铁来降低铸件的局部温度.结合铸件凝固过程中的温度分布情况,在立柱导轨最顶端放置的6块冷铁激冷效果明显,导轨内部有孤立的液相区存在,需要在导轨面上增加冷铁的数量来消除导轨处厚大部分的热节.

2.3 二次优化方案模拟结果分析

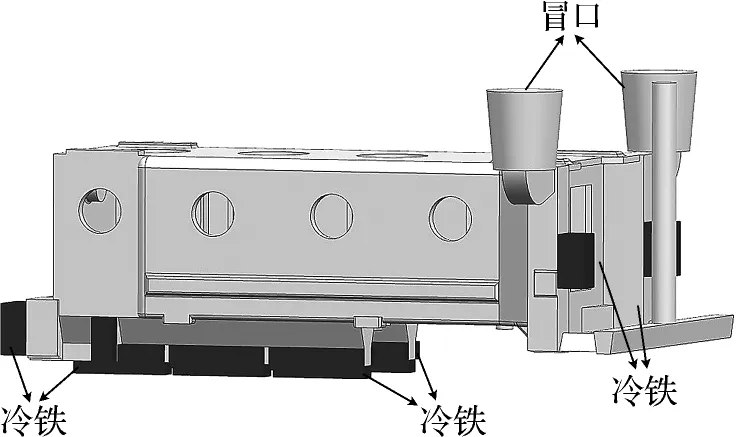

二次优化方案中浇注系统的类型和浇注系统的尺寸都保持不变,冒口的位置和大小保持不变,在立柱底座的两边增加2块厚度为60 mm的冷铁,在2条导轨的侧面分别增加4块厚度为28 mm的冷铁来消除导轨内部的热节.将导轨顶端冷铁数量减少到4块,厚度为100 mm,并放置在导轨的最顶端.改进后的工艺如图6所示.

图6 二次优化工艺Fig.6 The second process optimization plan

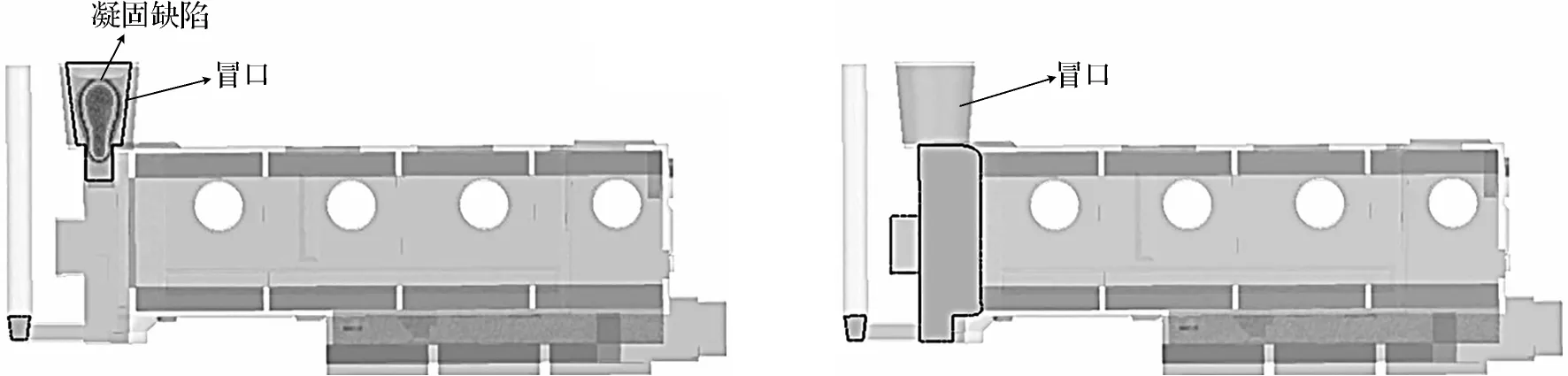

将二次工艺优化方案通过ProCAST软件进行模拟,软件前置处理的参数与初始方案的参数一致.软件对优化方案进行模拟,通过模拟结果来分析铸件的缩松、缩孔等缺陷.通过做铸件凝固场的切片来检查上文分析的出现孤立相区的位置是否还存在液相区,结果如图7所示.

图7 二次优化工艺的缺陷Fig.7 Defect analysis of the second optimization plan

图7的切片显示,在一次优化工艺中出现的孤立相区经过方案的优化已经被消除,冒口较铸件的凝固时间长,达到了对铸件补缩的效果.根据模拟软件显示的结果,铸件的缺陷明显减少,铸件的主要部位几乎没有缺陷,在铸件的其他部位存在着少量的缩松、缩孔缺陷.由于铸件的加工面比较多,少量的缺陷可以通过适当地增加机械加工余量的方法来消除.经过二次优化后的工艺可以作为最优方案应用于实际生产.二次优化工艺方案的铸件毛重为455 kg,其中加工余量和浇注系统共重114 kg,工艺出品率约为75%,符合工艺要求.

2.4 工装设计

砂箱材料采用成本低、制造方便、强度与刚度均较高的铸铁.本次工艺设计采用2箱造型,根据铸件的尺寸,上砂箱内框尺寸为1 895 mm×950 mm×225 mm,下砂箱的最大内框尺寸为1 895 mm×950 mm×415 mm.本次铸造工艺设计一共设计3个砂芯,砂芯形状如图8所示.

(a) 1#芯(b) 2#芯(c) 3#芯

1#砂芯的结构比较复杂,本次工艺设计通过组芯的方法来制作,将1#砂芯拆分成2个砂芯,截面为三角形的作为一个砂芯,通过上下芯盒制作,剩余的部分作为另一个砂芯,通过组合拆分的方法进行制作.2#、3#砂芯可以通过上下芯盒直接造出.

铸件在冷却过程中,由于各部位冷却速度不同造成收缩不一致,形成内应力,这种内应力能通过铸件的变形得到缓解,但这一过程一般是较缓慢的.因此,铸件在形成后都需要进行去应力热处理[14].本次采用退火处理,其过程为铸件加热到530~620 ℃,保温2~6 h,炉内缓慢冷却至200 ℃以下出炉空冷.

3 结 论

本文采用ProCAST数值模拟技术对机床立柱的铸造工艺进行模拟.根据模拟结果进行分析,并有针对性地提出工艺优化方案,最终得到无缺陷的铸造工艺方案,得出以下结论.

1) 机床立柱的底座和导轨内部存在孤立的液相区,缩松、缩孔缺陷比较严重.

2) 通过放置冷铁和增加冒口来消除孤立的相区,消除内部的缺陷.

3) 最优工艺的模拟结果显示,铸件的缺陷明显减少,按照最优方案进行实际生产,生产出来的机床立柱可以满足质量要求.

4) 获得机床立柱最优工艺:①铸件的净重为341 kg,毛重为455 kg;②造型方法为手工造型,2箱造型;③造型材料为呋喃树脂硬砂;④分型面设计为水平分型;⑤浇注系统为封闭式,∑F直∶∑F横∶∑F内=1.4∶1.2∶1.0;⑥浇注时间为33 s;⑦打箱时间为10 h;⑧浇注温度为(1 340±10) ℃;⑨工艺出品率为75%.

致谢本文所述机床立柱的铸造工艺设计为“永冠杯”第十一届全国大学生铸造工艺设计大赛优秀奖作品,感谢大赛的主办方中国机械工程学会铸造分会.