长材成品吊具钢丝绳自动脱钩装置设计

2020-12-13钱洪建

钱洪建

(江苏沙钢集团有限公司 江苏张家港 215625)

1 前言

沙钢现有6条螺纹棒材生产线,年产螺纹棒材约520万吨。其中有4条生产线,由于受厂房高度、行车吨位的限制,其螺纹棒材成品的吊装方式采用的是钢绳挂钩式。这种作业方式的流程是:螺纹棒材在成品收集台架上,由收集工对成品穿绳挂钩,行车起吊,送到成品堆垛工位上堆垛,由堆垛工在垛位上将挂钩上的钢丝绳脱开,行车起升返回收集台架进行下一吊料的操作。受环境温度、成品收集温度的影响,堆垛工岗位环境比较恶劣,夏季温度有时会超过70℃以上,堆垛工无法在垛位上长时间停留,堆垛工作业时往往是来一吊料爬一次堆,一个班次往返频次会多达140次以上。因此无论从员工的劳动强度,还是上下往返过程的安全性角度,都必须思考这种人工作业方式的改善与改进。

2 改进的设计思路

由于原钢丝绳依靠的是人工脱钩,因此吊梁结构设计十分简单,中间主梁加两侧各二个挂钩即可。但要实现挂钩吊梁钢丝绳的无人脱钩,设计上就必须有脱绳的机构和相应的动力源。因此在构思钢丝绳脱钩设计时考虑了机械式脱钩装置和电动式脱钩装置两种方式。

2.1 机械式脱钩装置

机械式脱钩装置是应用杠杆原理,在原挂钩吊梁基础上,在挂梁两侧的挂钩端板,设计一根经力作用能够绕固定点转动的硬棒(即脱绳杠杆)、起到动力作用的配重盘和配重导杆,与未脱离的钢丝绳形成有支点、有阻力、阻力臂和动力、动力臂的杠杆机构[1][2](见图1)。其工作原理是:当行车起吊挂钩吊梁时,由于配重盘的自重,配重盘在最低位,使得脱绳杆也在低位,挂钩露出,成品收集岗位的收集工将成品穿绳的另一端挂在露出的挂钩上,正常吊运。当吊运到堆垛垛位时,行车下降,配重盘先接触到螺纹成品。当挂钩继续下降时,配重盘的配重导杆将支撑脱绳杆抬升,当挂钩吊梁接触到配重盘时,脱绳杆的抬升高度也超过挂钩的最高处,保证钢丝绳完全从钩中脱出,实现钢丝绳的机械式自动脱钩。

机械式脱钩装置具有结构简单,制作方便,成本低、投用快的优点,能实现钢丝绳无人脱钩的目标,该装置制作投用后受到生产一线员工的肯定。

图1 机械式脱钩装置示意图

在实际长期使用中机械式脱钩装置也暴露了两个比较关键的问题:一是由于配重盘的设计,配重盘低于挂钩高度,收集岗位的收集工挂钩时,存在配重盘碰撞收集工安全帽的安全问题;二是行车工在堆垛位堆垛时,有时成品尚未堆到位,但由于下降幅度稍大,已造成钢丝绳脱钩,无法再起吊将成品规范堆垛。因此一段时间之后,生产班组逐渐减少了机械式脱钩装置的使用。

2.2 电动式脱钩装置

针对机械式脱钩装置存在的两方面问题,在设计思路上进行了较大调整。配重盘存在碰撞收集工安全帽的安全问题,则取消配重盘,但因此没有了脱钩的动力源,则思考了电动控制的设计方案;机械自动脱钩状态受行车工操作幅度影响的设计,对作业的稳定性带来影响,因此采用脱钩的电动遥控操作设计来解决脱钩的稳定性问题。

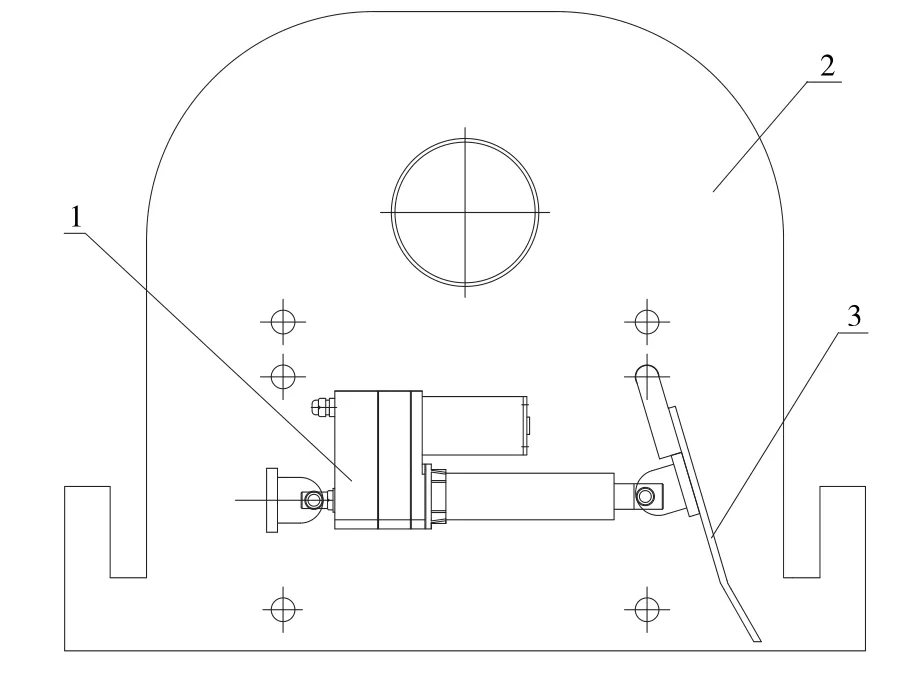

遥控电动式脱钩装置是在机械式脱钩装置的原理上,将杠杆动力源设计为电动动力(见图2),并实现电动机构的无线遥控。遥控电动式脱钩装置主要由吊具本体、带脱绳杆的电动脱钩执行机构系统、电源控制系统、遥控收发转换系统、电源充电系统、防护装置等部分组成。遥控收发转换系统[3]包含遥控发射器、遥控接受器、中间继电器等部件,通过对左右侧、内外侧电动执行机构的不同设置,可实现现场成品堆垛、卡车翻运、平板车翻料等工况中,遥控选择同侧脱钩、对角脱钩和全脱钩的自动脱钩功能。

图2 电动式脱钩装置示意图

3 实践应用

2017年5月,沙钢首次使用自行设计制造的机械式脱钩装置,为改善堆垛工工作环境、减轻堆垛工劳动强度进行了有益的偿试。2018年4月,沙钢又组织力量进行了遥控电动式脱钩装置的设计、制造和试应用工作,在取得100%脱钩成功率的基础上,在4条钢绳挂钩式成品吊装作业的生产线全面推广使用。钢丝绳自动脱钩装置的设计应用,不仅消除了堆垛工堆垛作业时的安全风险,而且减少了行车工与堆垛工工种配合中的时间耽误,提高了行车工的堆垛效率。该装置的成功应用还为公司4条生产线共减员12人,每年给企业增加效益约140万元。该自动脱钩装置于2019年1月获国家实用新型专利。

4 结束语

棒线材生产线存在少数安全系数低,工作环境差的工作岗位,运用企业技术力量,对传统作业习惯、作业方式进行改善和改进,是企业管理者不可推卸的责任。近年沙钢出台多项鼓励政策,发挥企业技术骨干作用,解决生产一线实际问题。对钢丝绳挂钩式吊装的生产线推进自动脱钩的设计与应用,是沙钢成功解决现场实际问题的一例。