3800mm中厚板轧机压下装置设计

2020-12-13刘延军任际军

刘延军 任际军

(中冶京诚工程技术有限公司 北京 100176)

1 前言

电动压下装置是中厚板轧机重要的部件,主要用于板带轧制时每道次的辊缝调整。目前很多项目电动压下装置压下电机的功率设计选型偏大,不够经济环保。通过优化参数化选择,充分分析压下电机的工作特点,通过实际工程应用详细介绍了压下装置的合理化设计。

2 结构组成及特点

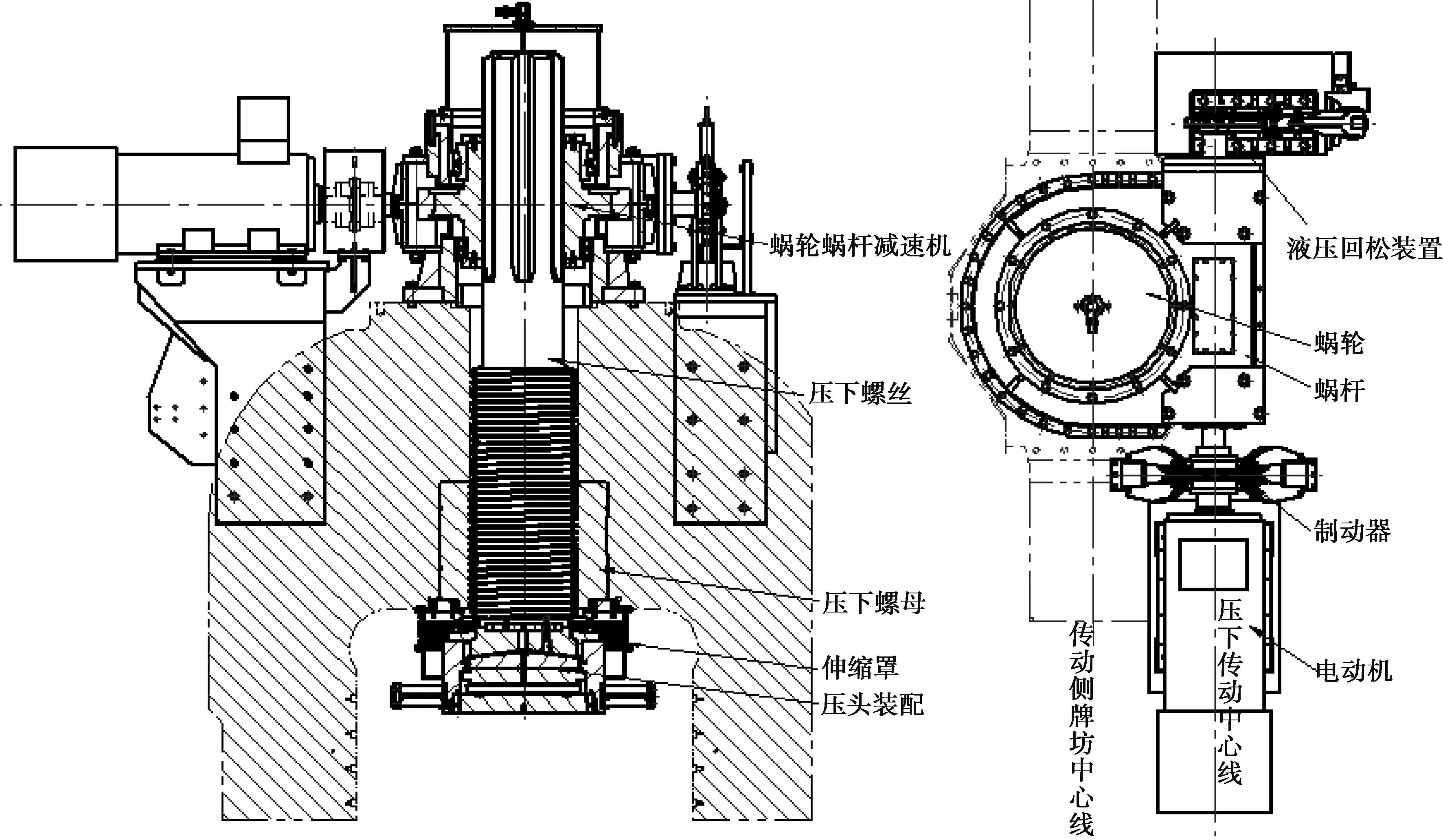

压下装置分为操作侧和传动侧压下装置,每套装置分别由电动机、联轴器、制动器、液压回松装置、蜗轮蜗杆减速机、压下螺丝、压下螺母、压头装配组成。压下装置结构图如图1所示。电动机通过联轴器带动蜗轮蜗杆旋转,在花键齿的作用下带动压下螺丝旋转,在压下螺母的作用下转化为上下移动,通过压头装配作用在上支承辊轴承座上,实现辊缝的调节。压头装配内设置有稳定可靠的球面副,压下装置主要技术参数如表1所示。电动压下装置可以实现双速压下,即轧制过程中的辊缝调整用快速打开,换辊后的辊缝调零和压下螺丝回松用慢速调整。

某钢厂3800mm中厚板轧机电动压下装置结构特点如下:

(1)采用两台独立的卧式交流变频电动机驱动压下装置,电机体积小、惯性矩,传动轴与压下螺丝垂直交叉布置;

(2)采用三头尼曼蜗杆的蜗轮蜗杆减速机,尼曼蜗杆齿形为凹凸齿阔啮合,综合曲率半径大,接触线形状有利于动压油膜的形成;同时蜗轮齿根齿厚较大,抗弯强度高,抗震效果好;

(3)压下螺丝端部装有球面副,工作稳定可靠,并能保证上支撑辊轴承座在轧制时自动调心;传动机构中设有旋转编码器,压下螺丝上部设置有位移传感器,能共精确控制压下螺丝的行程;

图1 单侧压下装置结构图

3 压下螺丝及螺母的设计

3.1 压下螺丝的设计

压下螺丝采用锯齿形螺纹,传动效率高。压下螺丝的尾部是传动端,承受来自压下电动机的驱动力矩,外部采用外花键形结构,承载能力大。在轧制过程中,压下螺丝要承受作用于轧辊的压力,故压下螺丝的直径由最大轧制力决定,压下螺丝的螺纹外径d,可由式(1)(2)确定:

式中:P—单个压下螺丝承受的最大轧制力,N;

[σ]—压下螺丝的许用应力,MPa;

σb—压下螺丝材质的强度极限,MPa;

n—安全系数。

压下螺丝外径确定后可根据自锁条件来确定螺距t:

式中:α—螺纹升角,按自锁条件要求,α≤2°30′;

d—压下螺丝的螺纹外径,mm。

3.2 压下螺母的设计

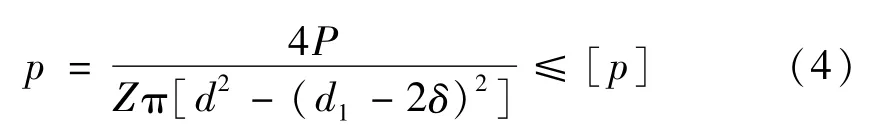

压下螺母的螺丝大径与螺距随压下螺丝确定,此外还要确定压下螺母的高度和外径。由于压下螺母材质通常为青铜,抗挤压强度较低,压下螺母高度应按螺纹的挤压强度来确定。其挤压强度条件如式(4)[4]:

式中:p—螺纹受力面上的单位挤压应力,N/mm2;

d—压下螺丝的螺纹外径,mm;

d1—压下螺丝的螺纹内径,mm;

δ—压下螺母与螺纹的内径只差,mm;

[p]—压下螺母的许用应力,MPa,一般青铜材料为15~20MPa。

根据式(3-4)先求出压下螺母的螺纹圈数Z后,其高度H便可由式(5)求得:

式中:Z—螺纹圈数;

t—螺距,mm;

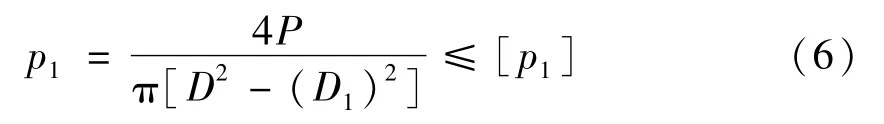

作用在压下螺丝上的轧制力通过压下螺母传给了轧机机架。压下螺母按其接触面的挤压强度来确定它的外径,压下螺母外径D可由式(6)求得:

式中:p1—压下螺母接触面上的单位压力,N/mm2;

D—压下螺母的外径,mm;

D1—压下螺丝通过的轧机机架上孔的直径,mm;

[p1]—压下螺母的许用挤压应力,MPa,一般青铜材料为60~80MPa。

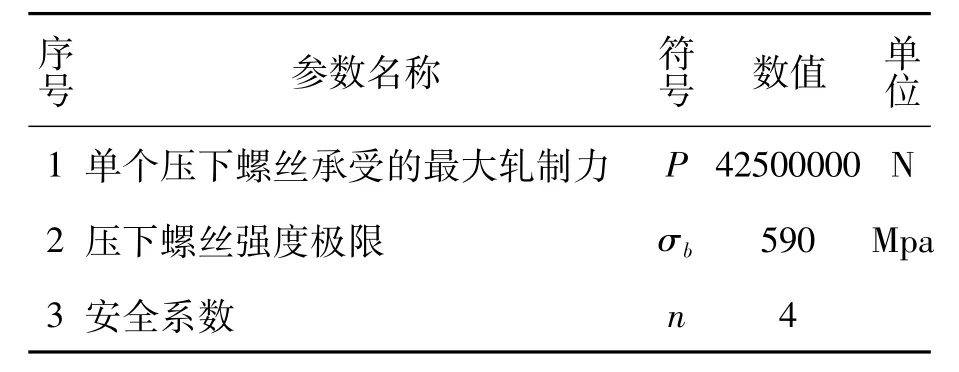

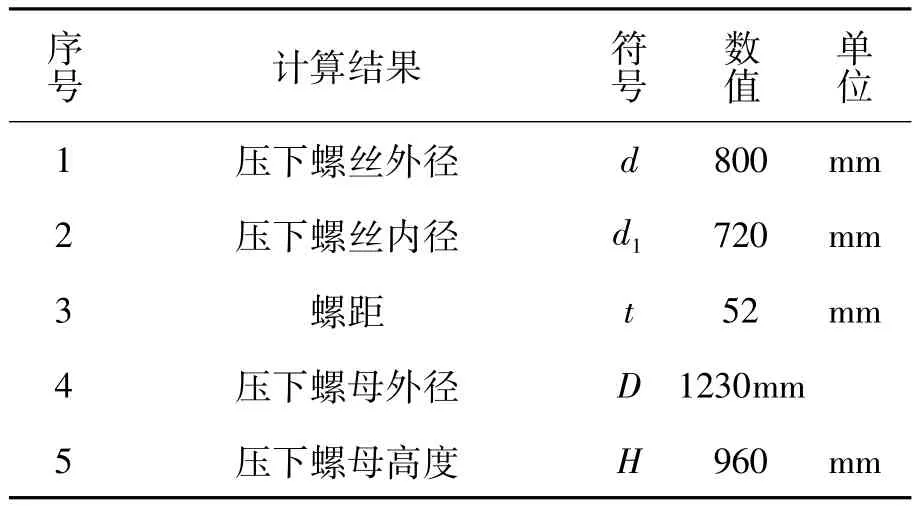

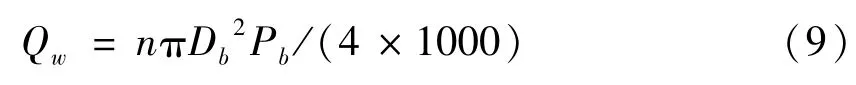

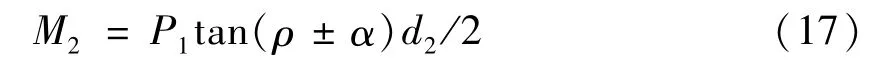

3800中厚板轧机已知条件如表1,压下螺丝螺母计算结果如表2:

表1 3800中厚板轧机参数

表2 3800中厚板机压下螺丝及螺母计算结果

4 压下机构传动计算

在压下螺丝端部有来自于支承辊平衡缸和工作辊弯辊缸施加的过平衡力,为了转动压下螺丝,必须克服在此过平衡力作用下的摩擦静力矩和动力矩。

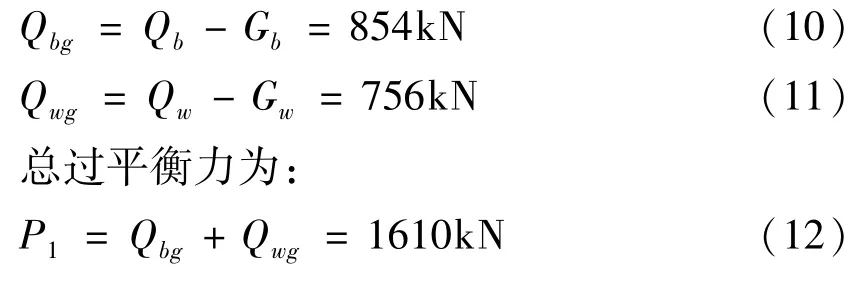

4.1 过平衡力计算[5]

作用在压下螺丝上的过平衡力主要包括支承辊过平衡力和上工作辊过平衡力两部分。上支承辊过平衡力计算如式(6)[1]:

式中:Qbg—上支承辊过平衡力,kN;

Qb—上支承辊平衡力,kN;

Gb—上支承辊平衡力平衡部件总重量,kN。

其中,上支撑辊平衡力的计算如式(7):

上工作辊过平衡力计算如式(8):

式中:Qwg—上工作辊过平衡力,kN;

Qw—上工作辊平衡力,kN;

Qw—上工作辊平衡力平衡部件总重量,kN。

其中,上工作辊平衡力的计算如式(9):

将表2中的已知参数代入式(1)(2)(3)(4)中求得上支承辊过平衡力、上工作辊过平衡力分别为:

4.2 压下摩擦静力矩计算

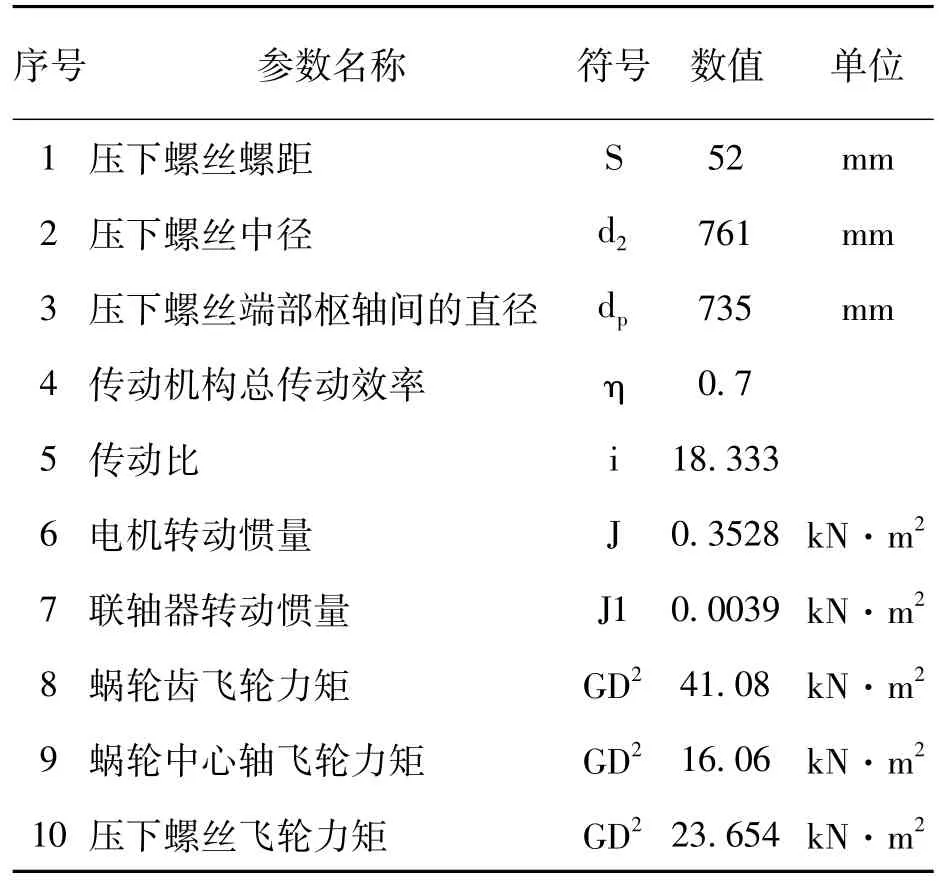

在压下装置稳定运转的时候,转动压下螺丝只要克服最大摩擦静力矩,压下螺丝便可正常运转。计算静力矩及动力矩相关已知参数见表3。计算压下螺丝转动时的最大摩擦静力矩Mj如式(13)[2]:

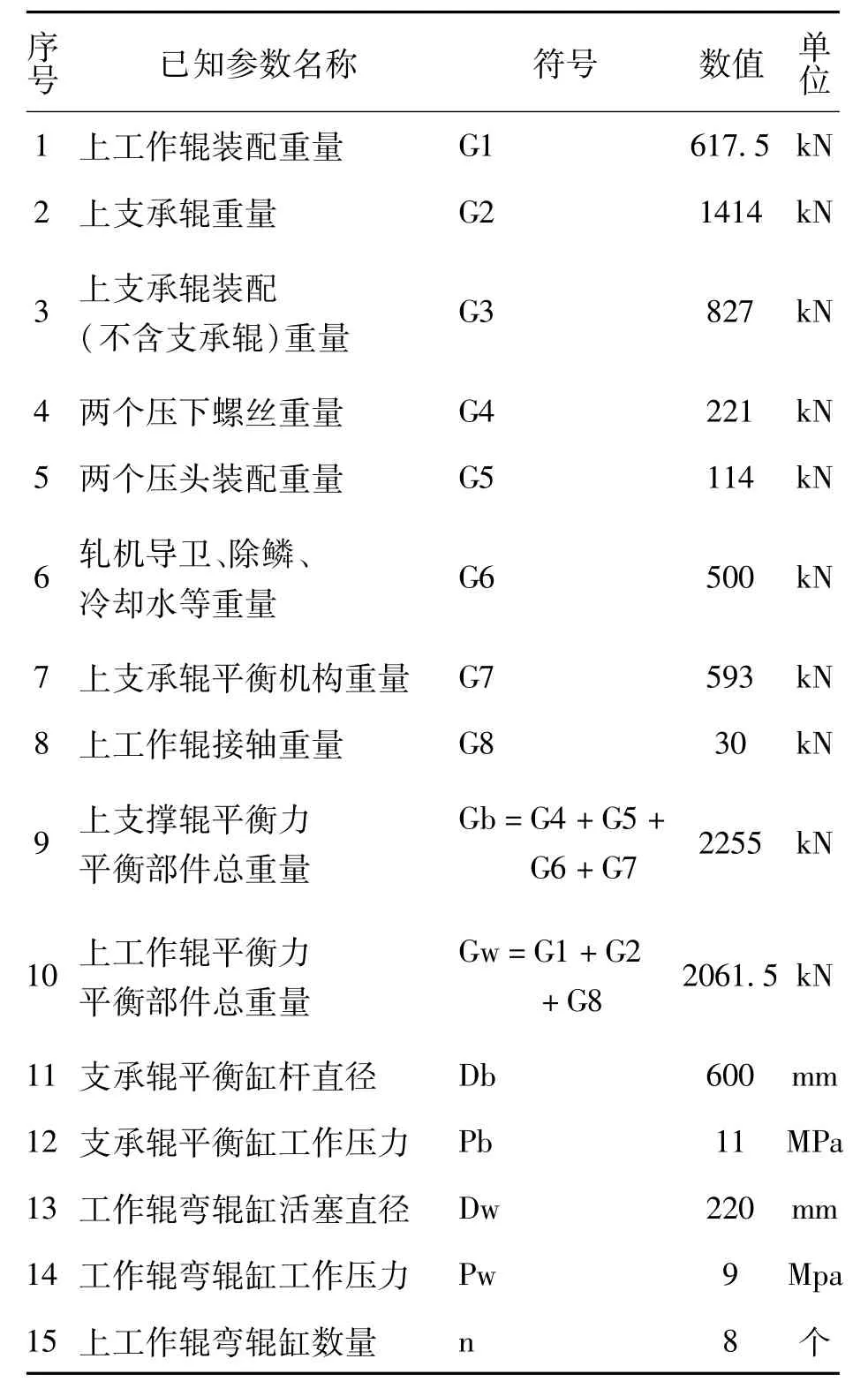

表3 过平衡力计算已知参数表

式中:M1—压下螺丝端部与止推轴承间的摩擦力矩,kN·m;

M2—压下螺丝与螺母螺纹间的摩擦力矩,kN·m;

计算压下螺丝转动时的最大摩擦静力矩Mj如式(15)[2]:

式中:M1—压下螺丝端部与止推轴承间的摩擦力矩,kN·m;

M2—压下螺丝与螺母螺纹间的摩擦力矩,kN·m;

式中:μ1—止推滚动轴承的滚动摩擦系数,μ1=0.01;

式中:ρ—压下螺丝与螺母之间的摩擦角,度,取ρ=arctan(0.1);α—压下螺丝与螺母螺纹升角,度,α=arctan;当压下螺丝压下时用正号,当压下螺丝抬升时用负号;

将表4中的数据代入式(8)(9)(10)中求得压下螺丝压下和抬升时最大静摩擦力矩分别为[6]:

表4 计算静力矩及动力矩相关已知参数

静力矩换算到电机轴上分别为:

4.3 压下动力矩计算

动力矩计算公式如式(22)[3]:

式中,GD2—折算到电动机轴上的所有运动零件的飞轮力矩,kN·m2电动机角加速度,,其中,ne—电动机的额定转速,r/min;t—电动机从静止启动到额定转速所需的时间,s。

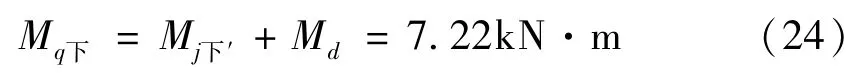

压下电动机的最大速度30mm/s压下时需要的启动力矩如式(24):

压下电动机的最大速度40mm/s抬升时需要的启动力矩如式(25):

选用电机功率P=315kW,额定转速n=664r/min,电机最大过载倍数2.5,时长1min,额定力矩如式(26):

现用电动机压下和抬升时的过载系数分别为:

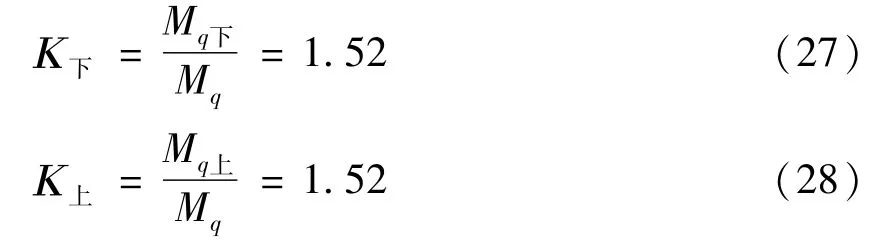

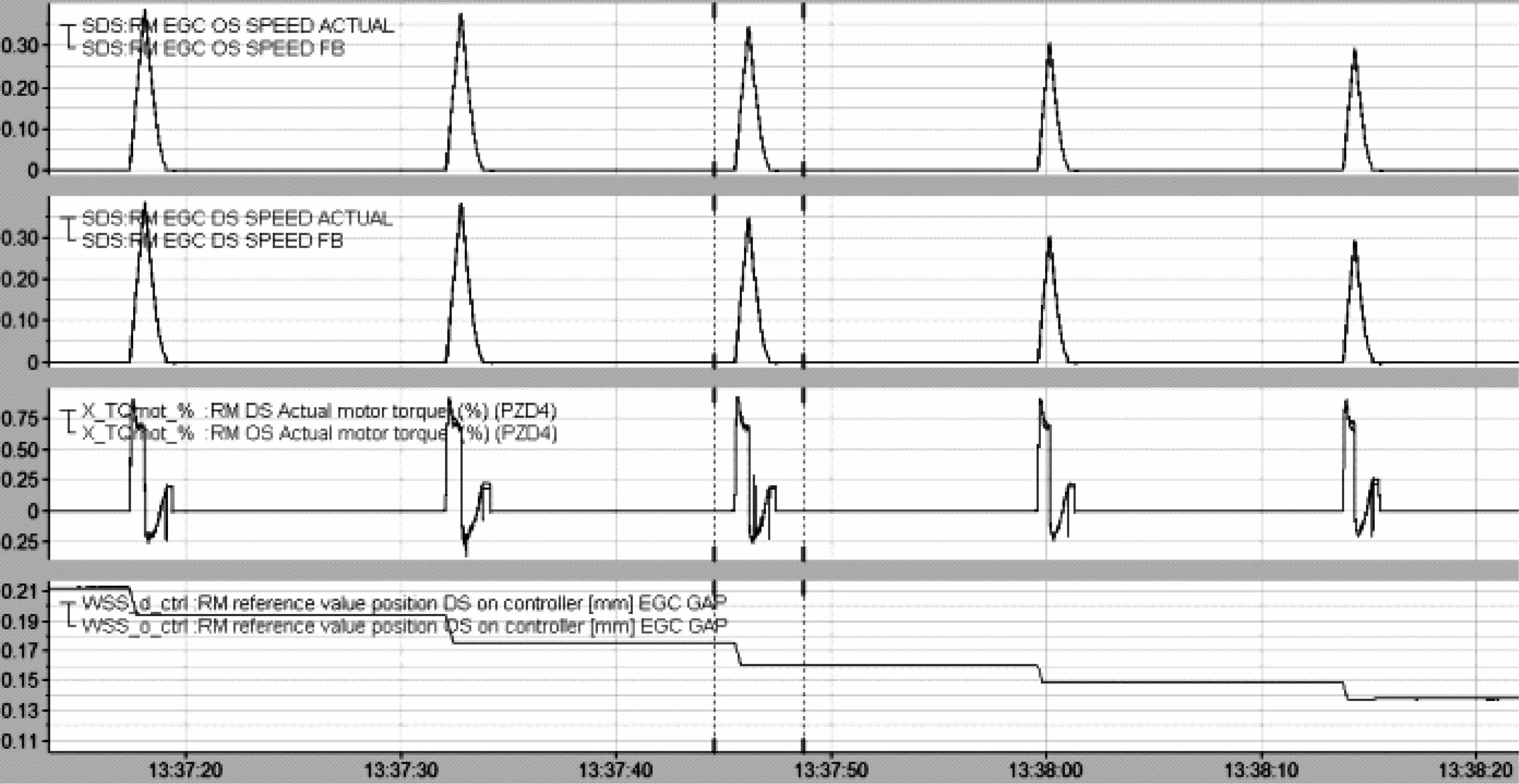

电动机选择最大过载系数为2.5倍,时长1min,满足压下装置力矩需求。图2所示为某钢厂3800中厚板轧机1min内压下电机的速度和力矩图,现场运行平稳可靠。

5 结论

目前此3800mm粗轧机及精轧已经正常投入生产,其压下装置运行平稳可靠。通过优化轧辊过平衡力的大小,选用低转动惯量电机,并充分使用电机过载系数等措施,使得此3800粗轧机及精轧机压下装置压下电机功率比同类项目降低了约20%,减小了生产使用能耗,降低了投资及使用生产成本。

图2 3800中厚板轧机压下电机速度和力矩图