某自升式平台生活模块底座螺栓断裂失效分析及加强结构

2020-12-12

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

某自升式平台主要用于渤海湾海上生活支持服务。依照《海上移动平台入级与建造规范》[1]及该自升式平台操作手册,对其环境条件考虑正常作业状态与风暴自存状态,具体的环境参数见表1。

表1 自升式平台环境参数

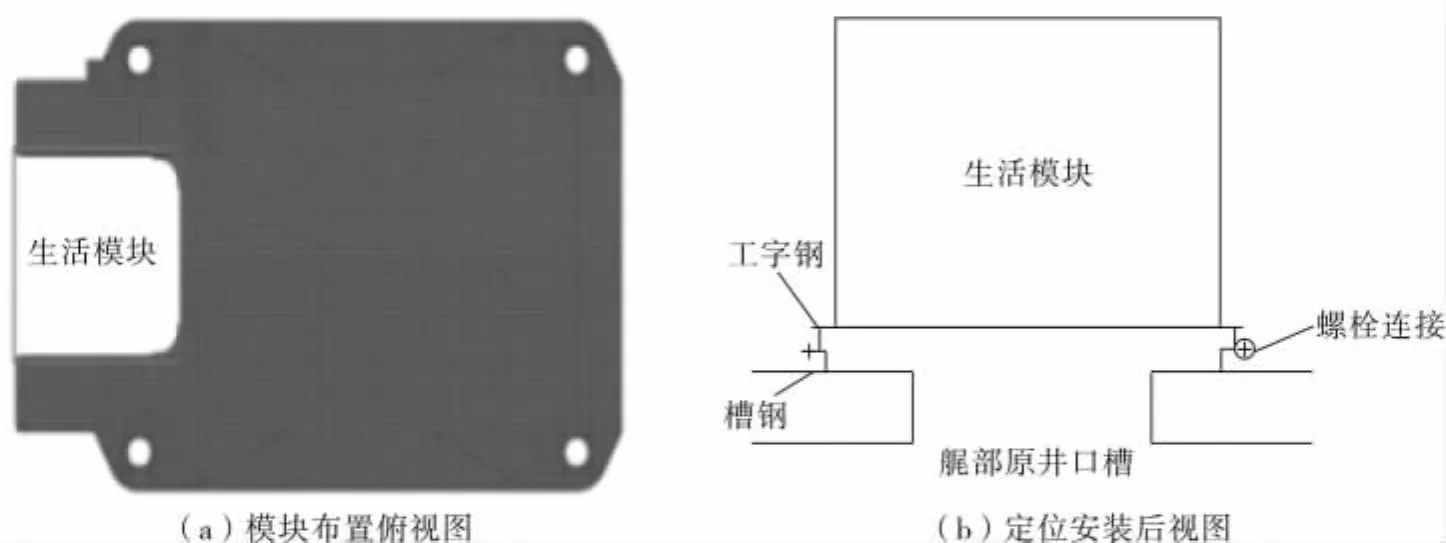

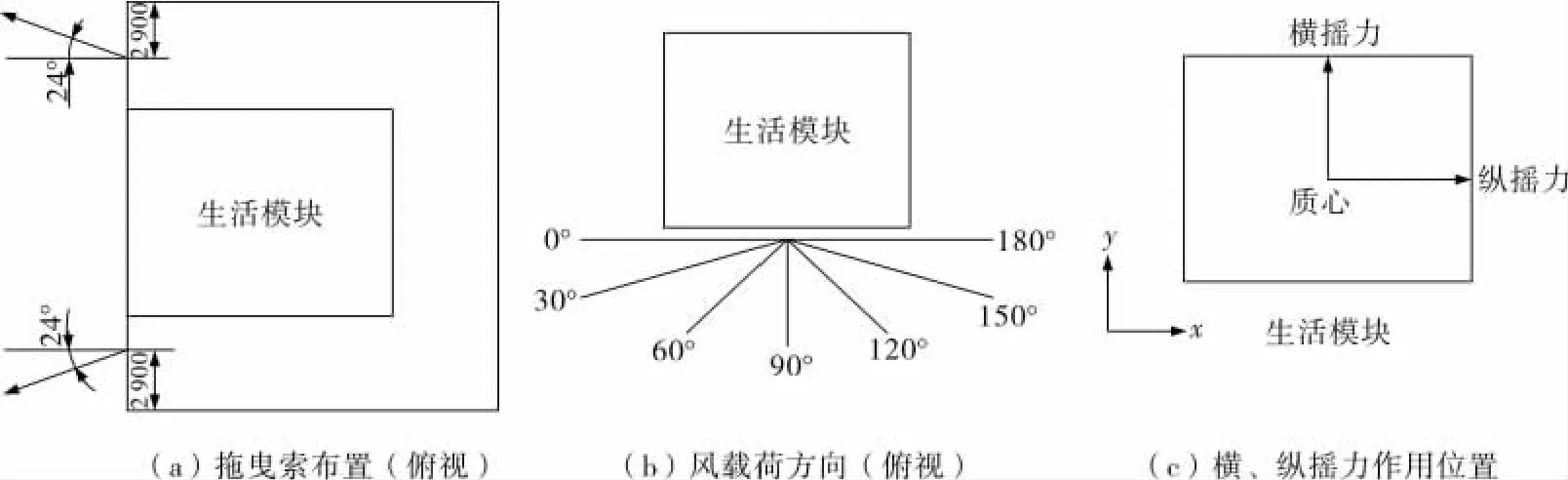

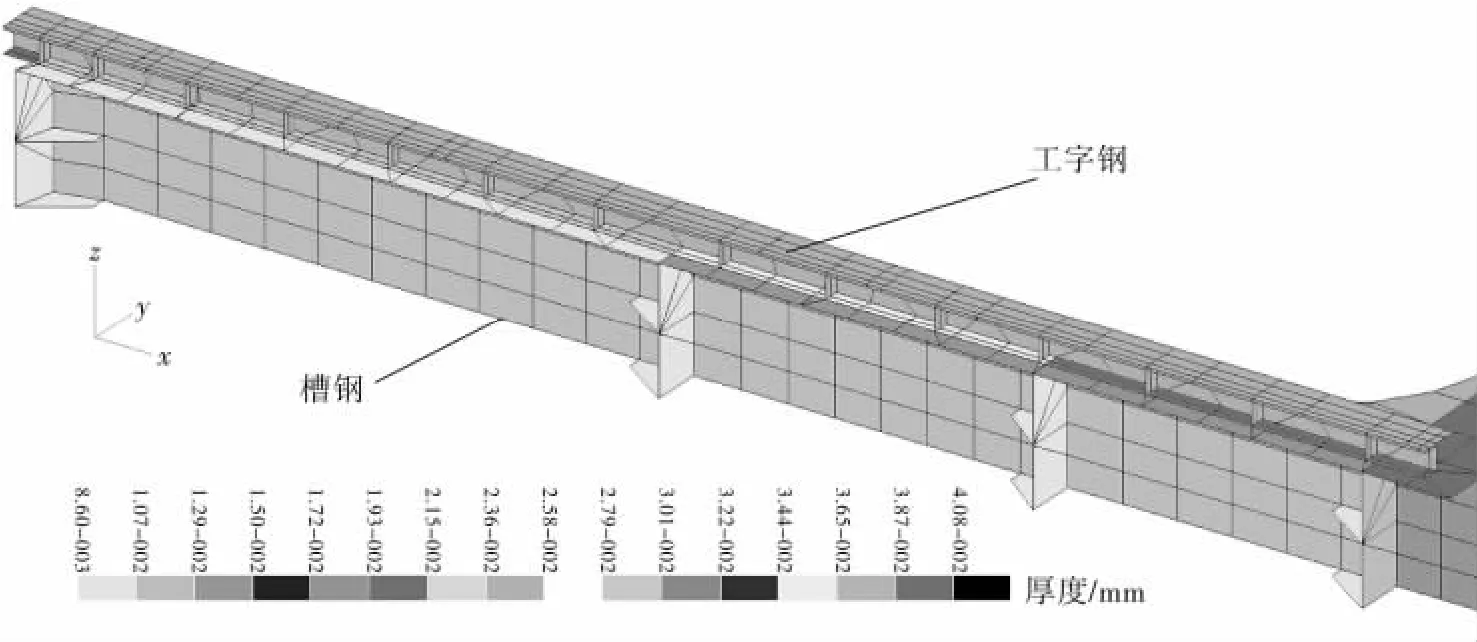

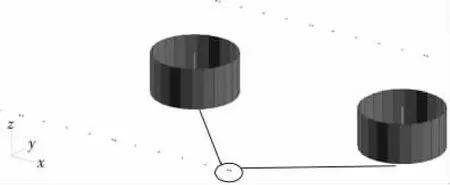

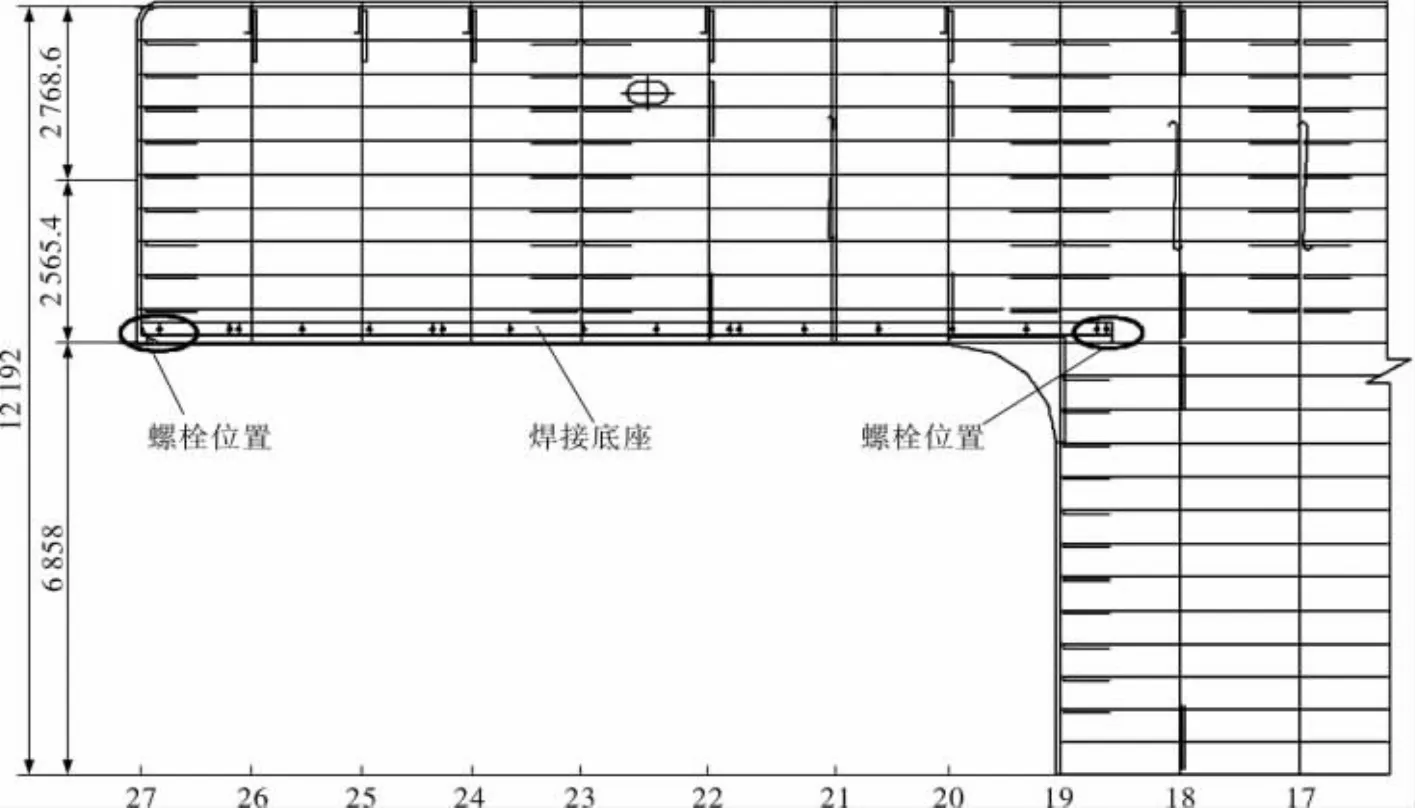

该自升式平台的生活模块坐落于船艉部原井口槽处,通过螺栓及工字钢与主船体相连接。生活模块质量为420 t,长14.5 m、宽13.716 m、高12.6 m。 自升式平台生活模块的结构布置见图1,载荷方向见图2。自升式平台底座螺栓的材质为2Cr13,其安装方式见图3。

图1 自升式平台生活模块结构布置

图2 自升式平台生活模块载荷方向

图3 自升式平台生活模块底座螺栓安装方式

在自升式平台海上作业及坞内维修期间,生活模块底座螺栓均出现断裂失效现象,断裂位置集中在槽钢两端。初步分析认为螺栓断裂有4种可能原因:①拖轮就位工况下,船艉拖曳力导致螺栓受剪切作用断裂。②风载荷引起螺栓受拉、受弯,导致总应力超标。③拖航时的横向作用力、纵向作用力引起螺栓受拉、受弯,导致总应力超标。④船艉原井口槽变形,导致生活模块定位安装时槽钢前后两端的螺栓受力不均,拉应力超标。针对上述原因,笔者通过建立有限元模型,对生活模块底座螺栓断裂原因进行有限元直接计算分析,并提出了相应的结构加强建议。

1 生活模块有限元模型建立

采用MSC.Patran作为有限元建模及后处理软件,MSC.Nastran作为解算器,对该平台结构进行有限元分析。

根据生活模块的结构特点,在自升式平台整体有限元模型的基础上,采用板单元、梁单元的适当组合,将生活模块离散为空间板、梁的组合结构,并对生活模块底部的槽钢、工字钢以及连接螺栓进行模拟。

按真实尺寸对槽钢和工字钢进行板单元模拟,对连接螺栓进行bar单元模拟,并采用关联z向位移的mpc点模拟槽钢和工字钢的耦合。板厚和槽钢及工字钢的尺寸严格按照该平台完工资料和测厚报告进行选取。

图4 生活模块底座槽钢及工字钢有限元模型轴侧图

图5 生活模块底座连接螺栓有限元模型轴侧图

2 生活模块载荷计算及施加方式

2.1 拖曳力

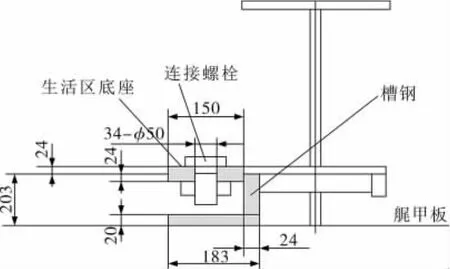

根据相关拖轮参数,平台拖航时单根托缆索的拖曳力为1 420 kN[2-4],与船长方向成24°夹角,以节点力的方式施加于船艉(图2a)。

2.2 风载荷

生活模块主要承受风载荷的作用,并且将载荷传递给螺栓及主船体结构,因此分析时应主要考虑风载荷对生活模块的影响。

风载荷以面压力的方式施加在自升式平台生活模块各受风面上,在0°~180°内每隔30°计算1次风载荷。

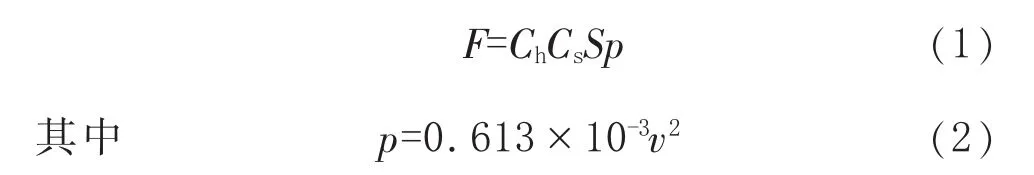

取风暴自存状态下的风速为51.5 m/s,依据文献[5],作用于构件上的风载荷F应当按照下式进行计算:

式(1)~式(2)中,Ch为受风构件的高度系数,可根据构件高度选取;Cs为受风构件的形状系数,可根据构件形状选取;S为平台在正浮或倾斜状态时受风构件的正投影面积,m2;p为风压,kPa;v为设计风速,m/s。

风速51.5 m/s时自升式平台生活模块不同风向的风载荷计算结果见表2。

表2 风速51.5 m/s时生活模块风载荷计算结果

2.3 拖航时横向及纵向作用力

拖航时生活模块的横向作用力、纵向作用力分别是横摇力、纵摇力和对应的风作用力的叠加,依据文献[6-7],有:

秸秆仓库接地干线采用热镀锌扁钢50*5埋入地下0.8米深以上,仓库屋顶是钢板结构,直接利用其作为屋面接闪器,屋面不做防雷带,直接用扁钢引至屋顶可靠接地作为防雷装置,现场勘察发现#1、#2料库只有一点接地,规定为至少2点接地,站柱根部发现屋顶连接至接地体的扁钢已消失,根部有断裂痕迹,建议有登高资质外包商进行接地扁钢修复

式中,FH为拖航时生活模块的横向作用力或纵向作用力,Fq为风作用力,kN;m为生活模块质量,kg;aH为在自升式平台横摇、纵摇以及升沉运动下生活模块的水平加速度,g为重力加速度,m/s2;T为自升式平台的摇摆周期,s;rv为生活模块质心距漂心的垂向距离,m;θ为自升式平台的横倾角或者纵倾角,取15°。

式(4)等号后第1部分为生活模块绕漂心摇摆产生惯性力的水平加速度分量,第2部分为由于倾斜重力产生的水平加速度分量。

平台吃水深度dz=2.134 m,生活楼高12.6 m、长14.8 m、宽18.3 m,型深4.267 m,型宽32.614 m,横摇回转半径8.434 m,横向受风面积186.48 m2、纵向受风面积230.58 m2,计算得到横向拖航风力186.48 kN、纵向拖航风力230.58 kN。浮心纵向位置29.29 m,纵摇回转半径21.993 68 m,横摇周期T=10 s,横摇、纵摇角度均为15°,横摇加速度3.915 119 m/s2,纵摇加速度 5.316 466 m/s2,计算得到横摇力1 644.35 kN,纵摇力2 232.916 kN,横向力1 874.93 kN,纵向力2 419.396 kN。

3 生活模块底座螺栓应力计算及校核

3.1 校核标准

根据文献[1,8-9]的要求,对承受轴向拉伸和弯曲组合作用的紧固螺栓连接,其计算应力应满足以下要求:

式(5)~式(6)中,σa为计算轴向拉伸应力,σby为构件关于横截面y轴的计算弯曲应力,σbz为构件关于横截面z轴的计算弯曲应力,[σt]为许用拉伸/弯曲应力,σs为材料的屈服强度,MPa;S1为安全系数,取1.25。

底座螺栓材质为合金材料2Cr13,该材料的抗剪切强度为320~400 MPa,抗拉强度为400~500 MPa,屈服强度为450 MPa。为安全起见,应力校核时选取螺栓的许用拉伸/弯曲应力[σt]=450/1.25=360(MPa)。

3.2 校核结果

进行应力计算时,依据文献[10-13],边界条件取为沉垫底部铰支,未考虑螺栓预紧力的影响。分不同工况施加拖曳力、风速51.5 m/s时的风载荷横摇力(极限工况下的横摇力)、纵摇力,提取各工况下底座螺栓的轴向拉伸和弯曲组合应力进行校核,结果见表3。

表3 不同计算工况载荷下生活模块底座螺栓最大组合应力校核结果

4 生活模块底座螺栓断裂原因

根据应力计算及校核结果,该自升式平台拖航时,船体受风横倾,生活模块所受横向力较大,底座螺栓所受最大拉弯组合应力达415 MPa,超过许用应力360 MPa。应力较大位置出现在槽钢两端,在使用中容易产生疲劳断裂[14-20]。

根据船体望光测量报告,船艉原井口槽两端存在高度差,特别是在槽钢两端,高度差超过了50 mm。在螺栓预紧时,此高度差使槽钢两端螺栓拉应力超标,容易产生疲劳断裂。此外,槽钢靠近船尾的一端只有1个连接螺栓,结构薄弱,易发生断裂失效。生活模块底座连接螺栓位置见图6,图中数字17~27指船体横梁编号。

图6 生活模块底座连接螺栓位置

5 生活模块底座螺栓结构加强建议

5.1 更换高强螺栓并增加螺栓数量

通过应力计算以及现场勘查,依据文献[21],建议将槽钢两端的螺栓更换为屈服强度不小于550 MPa的高强螺栓,并在靠近船艉一端增加1个紧固螺栓。

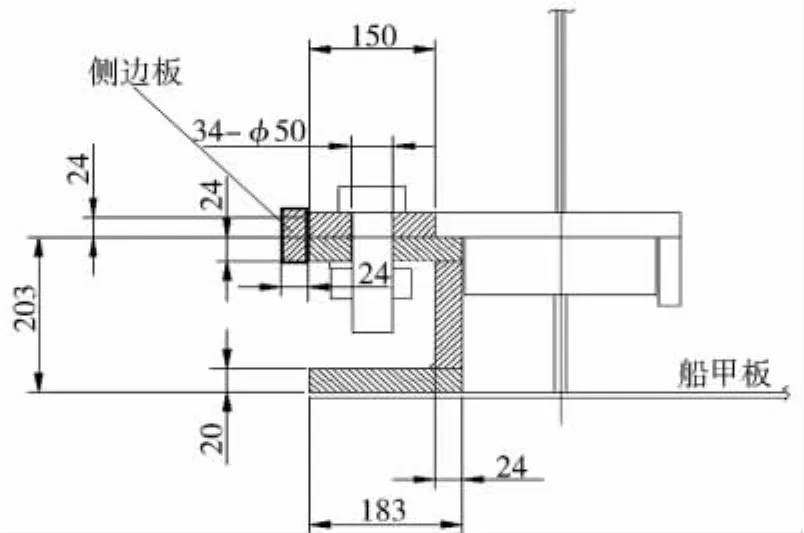

5.2 增加侧边板

在工字钢和槽钢的连接处增加侧边板 (图7),侧边板可沿槽钢长度方向间隔布置,槽钢两端要设置侧边板。有关的有限元计算表明,此种加强结构可以显著降低紧固螺栓的应力水平。在日常维护中,应注意加强对生活模块下方4个角焊缝及螺栓的检查。

图7 增加侧边板加强结构

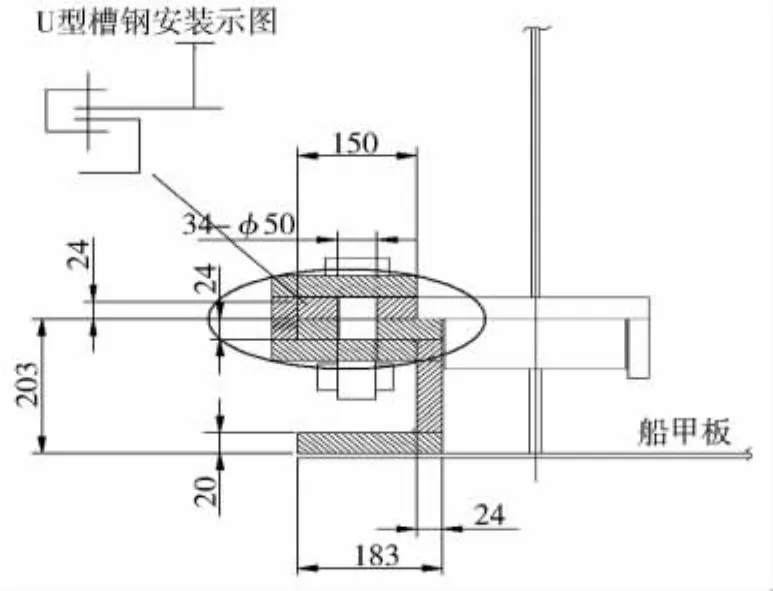

5.3 增加U型槽钢

在槽钢两端的螺栓连接处增加U型槽钢,并通过高强螺栓紧固 (图8),用于槽钢和工字钢之间的连接。

U型槽钢可沿槽钢长度方向间隔布置,但槽钢两端的螺栓处必须有此类加强结构。

图8 增加U型槽钢加强结构

5.4 增加L型角钢

在槽钢两端的螺栓连接处增加倒扣的L型角钢,并通过高强螺栓紧固(图9),用于槽钢和工字钢的连接。

L型角钢可沿槽钢长度方向间隔布置,但槽钢两端的螺栓处必须有此类加强结构。

图9 增加L型角钢加强结构

6 结语

对某自升式平台生活模块底座螺栓在海上作业及坞内维修期间出现断裂失效的原因进行了分析,得出了导致螺栓断裂的2个直接原因。建议通过更换高强螺栓、增加螺栓数量对底座螺栓进行加强,并给出了3种加强结构。在3种生活模块底座螺栓加强结构中,增加侧边板结构最为方便快捷,不影响平台海上正常作业,增加U型槽钢和L型角钢的加强方式均需在平台靠泊码头或者进坞后,通过500 t吊机配合进行改造。