压力容器封头焊接工艺试验与实践

2020-12-12田一宏

田一宏,黄 斌,石 磊

(1.中国石油天然气股份有限公司 吉林石化分公司,吉林 吉林 132001;2.中国石油天然气股份有限公司 西南油气田分公司,四川 成都 610051)

压力容器在石油、化工等工业领域中应用广泛,随着技术的进步,各类压力容器的规格尺寸越来越大,对压力容器的力学性能要求也越来越高,必须不断提升压力容器加工制造质量才能满足实际使用需求[1-2]。封头的生产加工一直是压力容器的制造重点[3-4],而封头焊接是整个制造加工流程中的重要工序,其焊接质量会对压力容器的服役性能产生决定性影响[5]。焊接材料及焊接工艺对材料的焊接质量影响显著,合理选用焊接工艺和焊接材料是确保焊接质量的基础[6]。文中以压力容器封头常用13MnNiMoR板材为试验材料,研究了埋弧焊工艺条件下不同焊接材料对13MnNiMoR焊接性能的影响,并将试验结果应用到工程实践中,效果良好。

1 焊接工艺试验过程

1.1 试验用材料

选用13MnNiMoR钢板作为试验用材料,13MnNiMoR具有较好的力学性能、强度及韧性[7-8],同时焊接性能优良。试验用材料尺寸 (长度×宽度×厚度)为2 800 mm×400 mm×98 mm。

采用埋弧焊工艺进行焊接试验,分别选用H10Mn2NiMoA(H10)和 H09MnNiMoG(H09)这 2 种焊接材料进行对比分析,总计开展了4组焊接试验,其中2组采用H10进行焊接,试样编号分别为H10-1、H10-2;2组采用H09进行焊接,试样编号分别为 H09-1、H09-2。

1.2 试验方案设计

为了最大程度降低焊接过程中产生的应力、约束度以及填充量,采用窄间隙坡口对板材进行焊接,焊接板材对接示意图见图1。

图1 焊接板材对接示图

在整个焊接过程中对焊缝成型情况进行实时观察,发现问题及时调整,确保所有焊缝能够一次性焊接完成且合格,不得对焊缝进行返修。焊接具体工艺参数:焊接电流480~530 A、电弧电压28~32 V、焊丝直径4 mm、线能量不超过30 kJ/cm、焊接速度36~42 cm/min[9]。

相关实践经验表明,13MnNiMoR在焊接过程中容易产生热裂纹。为避免焊接过程中温度升高过快引发材料热裂纹问题,正式焊接前需对板材进行预热,预热温度控制在180~220℃。焊接完成后还需将板材在250~400℃保温超过2 h,以达到消氢的目的[10]。

1.3 焊接过程操作要点

1.3.1 温度检测

温度是焊接过程中的重要工艺参数之一,需要检测的温度包括预热温度、层间温度以及后热温度。结合实际情况,每间隔75 mm采用测温笔对温度进行1次检测,确保相关温度都在对应的合理范围内。

1.3.2 加热方法

通过火焰加热方法对焊接试验板材进行预热处理,能够保证预热的均匀性,且不会对材料力学性能产生不良影响。火焰加热时应用外焰对试样进行加热,加热过程不得引入其他有害杂质。加热宽度不得小于试样厚度的2倍,考虑试验过程中可能存在操作误差,试验中将加热宽度设置为试样厚度的2倍再加20 mm,即216 mm。

1.3.3 焊接前准备

焊接人员必须熟练掌握焊接工艺流程,并提前准备好相关的设备和工具,调整好设备参数,保证设备性能最优。焊接前要清除坡口中的各类杂质,保证板材清洁干净。

2 焊接工艺试验试样质量检测与分析

2.1 焊缝无损检测

2.1.1 目视检测

采用简单的测量工具分别对H10-1、H10-2、H09-1、H09-2这4个试样进行目视检测,所有试样表面均不存在氧化物、焊渣及飞溅等杂质,4个试样的焊缝宽度依次为46 mm、47 mm、45 mm、46 mm,焊缝余高依次为 2.3 mm、2.8 mm、2.5 mm、2.4 mm,所有数据均满足NB/T 47013.1~47013.6—2015《承压设备无损检测》[11]中焊缝余高不得超过3 mm的要求。

目视检测还发现,采用H10焊接得到的试样接头侧边出现了微小裂纹,而采用H09焊接得到的试样不存在此类问题。究其原因,可能是因为H10的塑性不满足使用要求而导致试样接头侧边出现微裂纹。

2.1.2 超声检测

超声检测方法的准确度很高[12],超声检测结果发现,4个焊接试样焊缝内部均未出现明显的焊接缺陷,表明试样的整体焊接质量良好,完全能够满足NB/T 47013—2015中的要求。

2.1.3 磁粉检测

磁粉检测能够快速检测出试样表面存在的裂纹[13-15]。对试样进行的磁粉检测同样发现,除了目视检测的微裂纹外,4个焊接试样焊缝表面和内部不存在缺陷。

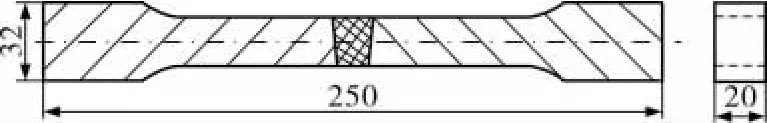

2.2 焊缝拉伸试验检测

焊缝部位的拉伸力学性能能够很好地反映焊接质量。基于GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》[16]中的要求对焊接试样进行加工,焊缝部位的标准拉伸试样结构尺寸见图2。

图2 焊缝部位标准拉伸试样结构尺寸

通过QX-W5502型万能试验机完成试样的拉伸试验,得到的4个试样焊缝拉伸力学性能试验结果见表1。

表1 焊接试样焊缝拉伸力学性能试验结果

由表1可知,H10-1试样在焊缝部位发生断裂,其余3个试样全部在母材部位发生断裂,表明采用H09得到的焊接试样性能更加稳定。采用2种焊接材料得到的焊缝各项拉伸性能指标都在NB/T 47014—2011《承压设备焊接工艺评定》[17]要求范围内,焊缝力学性能均满足使用要求。但不管是焊缝的拉伸强度还是延伸率,H09试样都表现出了一定的优势。

综合考虑焊缝部位的无损检测结果以及拉伸力学性能试验结果,认为采用H09得到的焊缝质量更加优良。因此,应优先选用H09对13MnNiMoR钢板进行焊接。

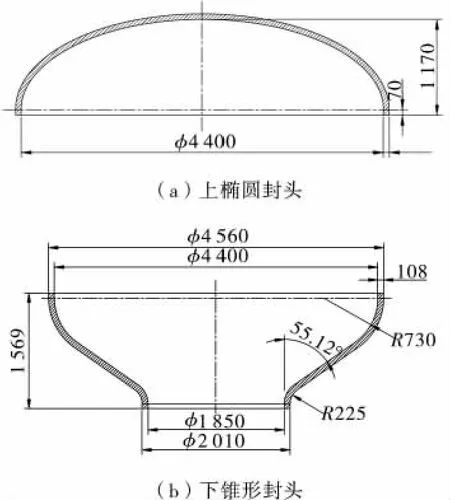

3 压力容器封头焊接实践

某工程应用的压力容器材料为13MnNiMoR,整个压力容器由中间筒体、上椭圆封头和下锥形封头3部分构成,3个部分通过焊接进行连接。该压力容器的使用环境特殊,工作时需要承受较大的压力,要求设备具备较高的力学性能,对焊接质量要求非常高。该压力容器的上封头和下封头结构及尺寸见图3。

图3 压力容器上封头和下封头结构及尺寸

根据13MnNiMoR材料的焊接工艺试验结果可以知道,采用H09焊接材料,通过埋弧焊工艺进行焊接能够得到理想的焊接效果,焊缝质量完全满足相关规范标准中的要求。因此,按照前述焊接工艺试验确定的焊接工艺参数对该压力容器的封头进行埋弧焊焊接。焊接完成后对焊缝质量进行无损检测,未发现任何质量缺陷,封头焊接质量达到设计要求。

4 结语

采用H10和H09这2种焊接材料,通过埋弧焊工艺对压力容器封头常用材料13MnNiMoR的焊接工艺进行了对比试验研究,发现采用H09得到的焊缝质量更加优良。因此,在工程实践中利用H09焊接材料对压力容器封头进行了焊接施工。经过无损检测表明,压力容器封头焊接质量良好,完全能够满足实际使用需求,保障了压力容器的安全运行。