制氢装置造气区不锈钢管件开裂原因分析

2020-12-12

(石油化工工程质量监督总站,北京 100010)

某40 000 m3/h(标准状态下)制氢装置于2013-07开始投用,2015-04-06因事故导致装置停用。装置运行期间一切正常,共开停工6次,累计运行437 d,停用期间未对装置管线采取保护措施。管线内介质主要为工艺介质气,含75%(体积分数)氢气、6%(体积分数)甲烷、3%(体积分数)一氧化碳和蒸汽。管线及管件材质均为00Cr19Ni10不锈钢,其设计温度340℃,操作温度240℃,设计压力3.23 MPa,操作压力2.85 MPa。

2018-07-02 ,对制氢装置管线进行渗透检测,发现造气区多条管线的管件出现表面裂纹,裂纹主要分布在三通、异径管、弯头母材以及焊接接头上。

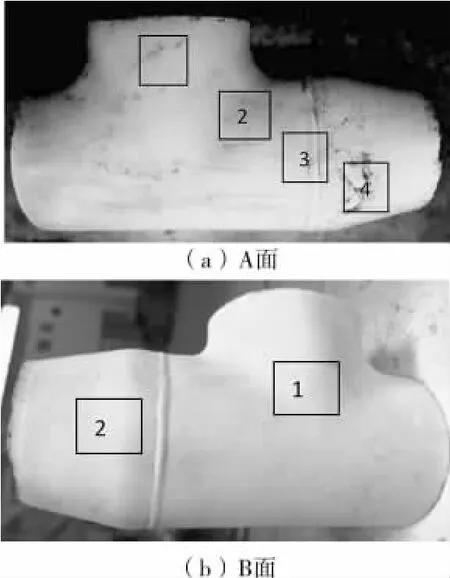

不锈钢管件的裂纹宏观形貌见图1。

图1 不锈钢管件裂纹宏观形貌

为查清裂纹产生原因,截取具有典型裂纹的等径三通和异径管各1件制作成样品进行分析。三通的规格为DN200 mm,壁厚7 mm;异径管的规格为DN200 mm×DN150 mm,壁厚7 mm。

1 管道管件开裂分析

1.1 渗透检测

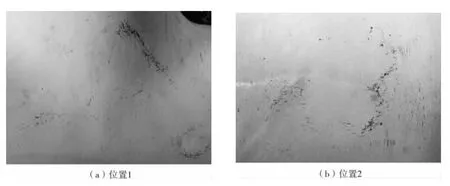

对管件样品进行渗透检测,样品A面和B面检测位置见图2,检测结果见图3和图4。由图3和图4可以看出,样品A面的裂纹较多,样品B面的裂纹较少。焊缝附近的裂纹与焊接方向垂直,其他部位的裂纹不规则。

图2 管件样品检测位置

图3 管件样品A面渗透检测结果

图4 管件样品B面渗透检测结果

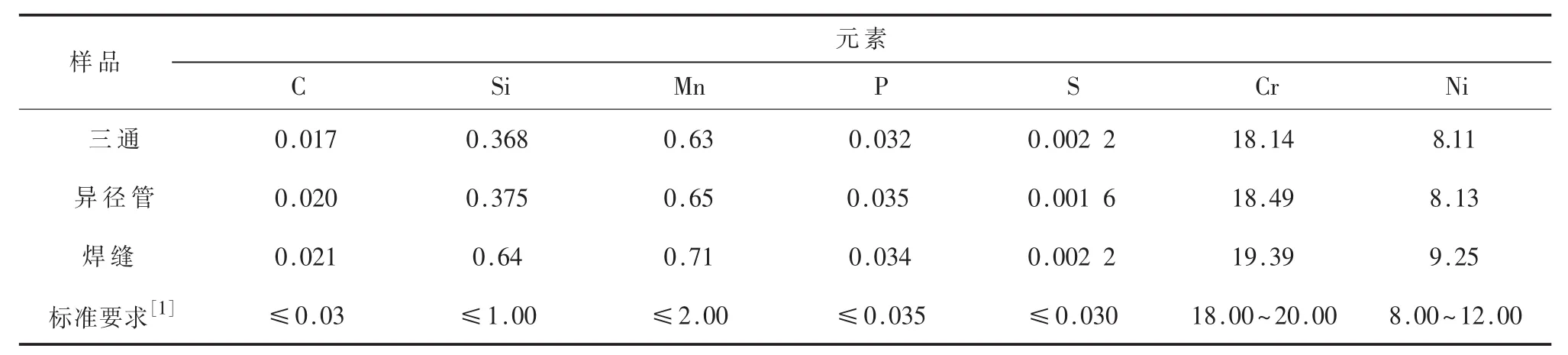

1.2 化学成分分析

分别对三通、异径管及焊缝取样进行化学成分分析,结果见表1。表1中所列的数据表明,三通和异径管母材的化学成分均满足GB/T 14976—2012《流体输送用不锈钢无缝管》[1]中对00Cr19Ni10钢管的要求,焊缝金属与母材基本相配。

表1 管件样品化学成分分析结果(质量分数) %

1.3 铁磁相含量测定

对样品进行铁磁相含量测定,测定结果表明,三通和异径管外壁的铁磁相含量基本为0,说明管 件进行 了 固溶 处 理[2]。

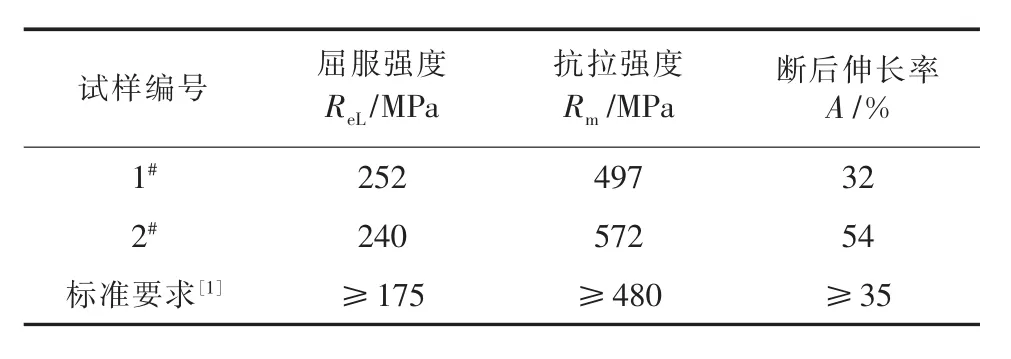

1.4 拉伸试验

随机从三通的不同部位截取了2件拉伸试样,取样方向均为轴向,进行拉伸试验得到的结果见表2。

表2 三通拉伸试样拉伸试验结果

表2中所列的数据表明,不同取样部位的三通材料拉伸性能不均匀,1#试样的断后伸长率低于GB/T 14976—2012中的要求值。

1.5 金相组织分析

根据渗透检测结果,在样品上分别选取裂纹相对较多部位进行金相组织分析,具体的取样部位见图5。

图5 管件金相组织分析试样取样部位

图5中JX1为三通母材部位,JX2为异径管母材部位,JX3为焊接接头部位。各部位裂纹的微观形貌及金相组织见图6~图8。

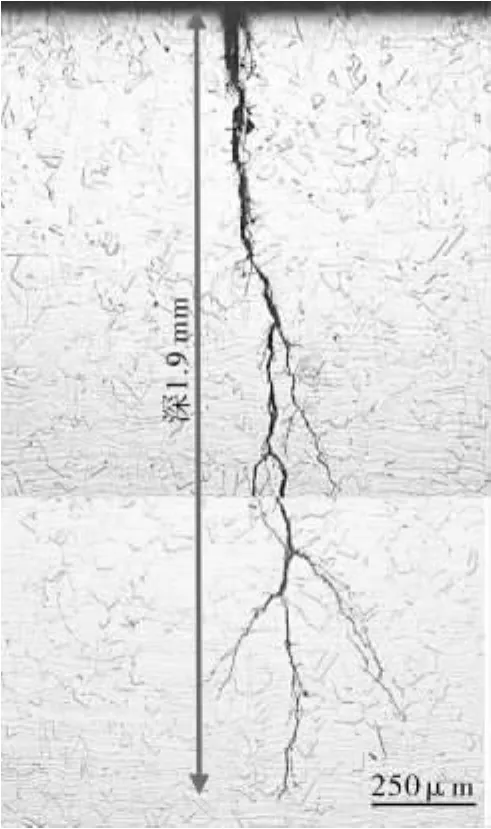

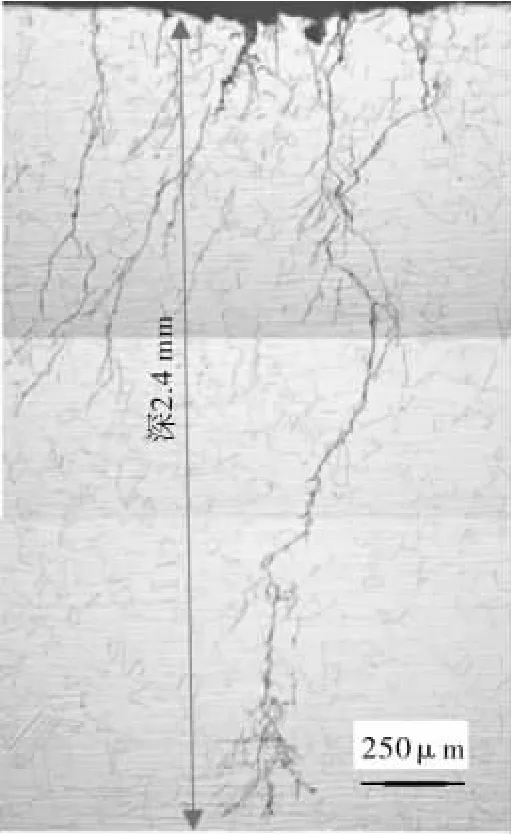

从图6~图8中所示的微观形貌及金相组织可以看出,各部位金相组织均正常[3],三通和异径管母材金相组织为奥氏体,焊缝金属组织为奥氏体+δ铁素体。裂纹主要位于母材上,均由外壁启裂,并沿外表面基本垂直方向扩展。三通母材上裂纹最深约1.9 mm,异径管母材上裂纹最深约2.4 mm,焊接接头附近母材上裂纹最深约1.3 mm。母材上的裂纹均为穿晶扩展,呈树枝状,具有较为典型的应力腐蚀开裂特征。

图6 三通母材外壁侧裂纹微观形貌及金相组织(40×)

图7 异径管母材外壁侧裂纹微观形貌及金相组织(40×)

图8 焊接接头外壁侧裂纹微观形貌及金相组织(40×)

1.6 硬度测试

选取金相组织分析试样进行硬度测试,硬度值为HB148~HB184,基本正常[5]。

1.7 断口分析

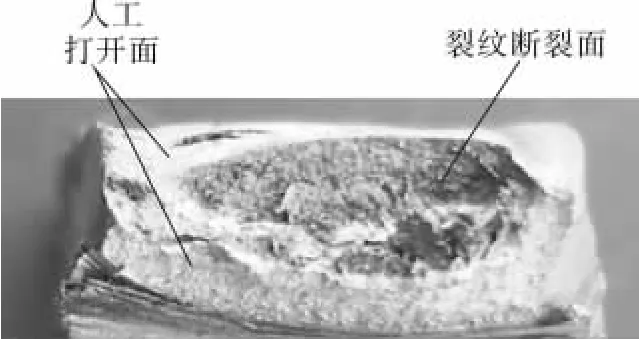

根据渗透检测结果,在样品上分别选取裂纹较多的异径管部位进行断口分析。由于裂纹较小,对裂纹部位施加力使裂纹张口,张口相对大的样品断口宏观形貌见图9。

图9 管件样品断口宏观形貌

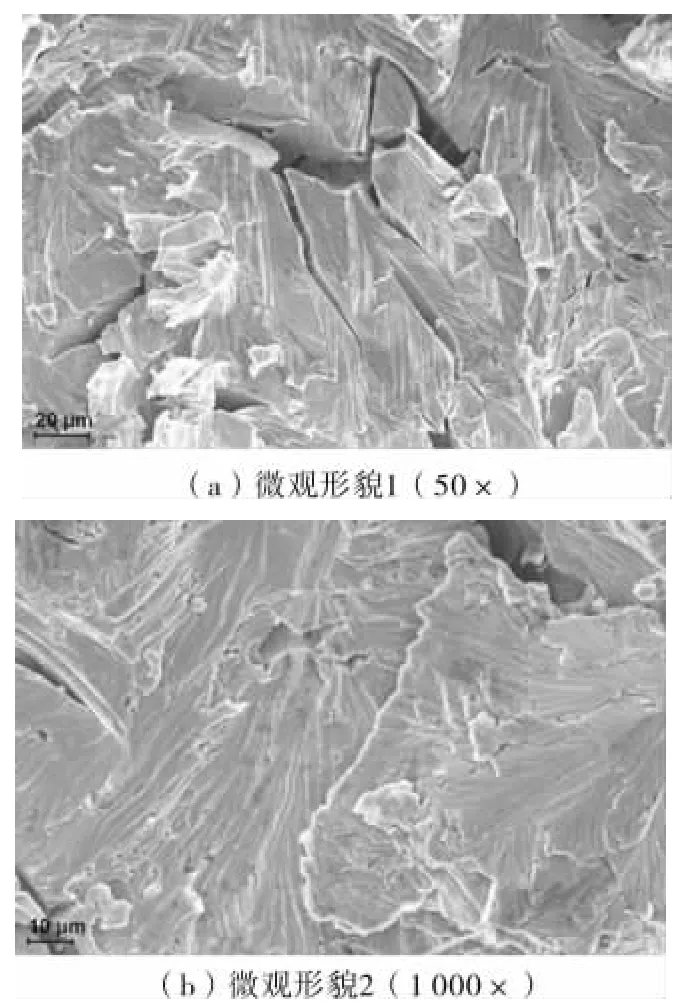

清洗断口后在扫描电镜下进行观察,得到的断口微观形貌见图10。

图10 不同放大倍数下断口微观形貌

由图10可见,断口的微观形貌基本相同,呈解理断裂,断口上有二次裂纹,具有较典型的应力腐蚀 开 裂特征[6]。

1.8 能谱分析

1.8.1 断口表面

对断口试样不同部位表面进行能谱分析,结果见表3。

由表3数据可以看出,断口表面主要元素为O、Cl、S等,局部还有Na、K和Ca等元素,其中Cl元素质量分数最高达2.94%。

表3 管件断口表面能谱分析结果(质量分数) %

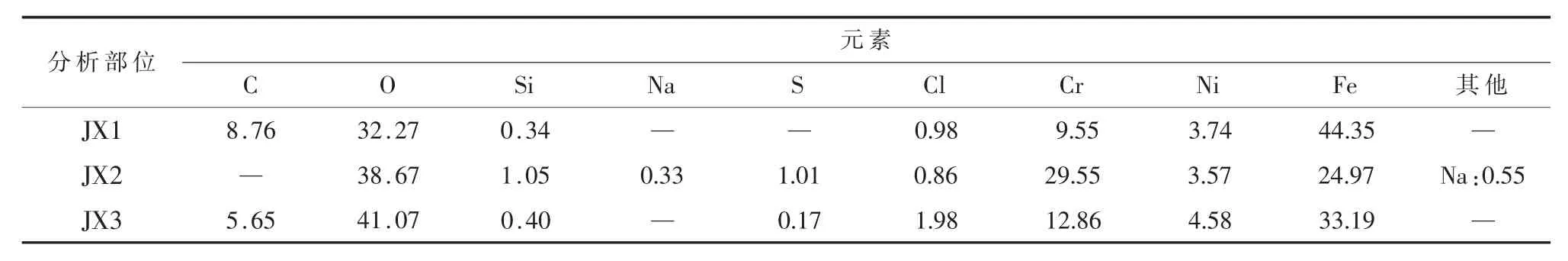

1.8.2 金相组织试样裂纹缝隙

分别对金相组织试样(图5)JX1、JX2和JX3部位的裂纹缝隙内部进行能谱分析,结果见表4。从表4数据可以看出,裂纹缝隙内主要元素也为O、Cl、S等,局部还有Na、Ca等元素,其中Cl元素质量分数最高达1.98%。

表4 金相组织试样裂纹缝隙内部能谱分析结果(质量分数) %

2 管道管件开裂失效机理

失效的不锈钢管件裂纹外观为网状或者龟裂分布,焊接接头部位的裂纹垂直于焊缝,金相组织为枯树枝状,断口宏观形貌为脆性断裂,微观形貌为穿晶扩展,而且断裂面为解理断裂并有二次裂纹[7],腐蚀产物中氯质量分数较高,根据这些现象,判断不锈钢管件外壁裂纹属于较典型的氯离子应力腐蚀开裂。发生应力腐蚀必须同时具备3个因素,即一定的材质、特定的介质以及应力,特别是 拉应力 作用[8]。

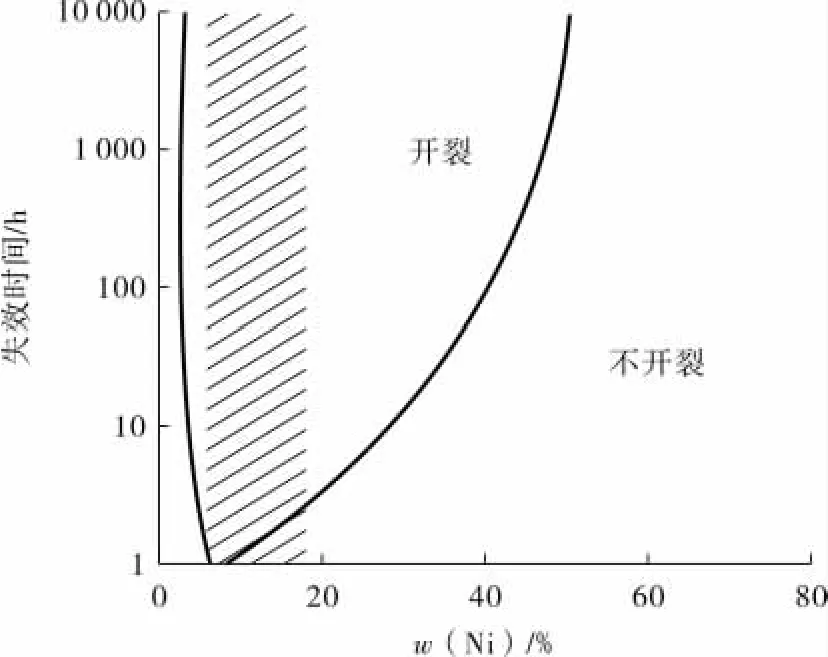

奥氏体不锈钢对应力腐蚀具有固有的敏感倾向,特别是在含氯的环境中。图11所示的不锈钢应力腐蚀开裂Copson曲线[9]反应了不锈钢在沸腾的氯化镁中抗应力腐蚀开裂的能力与镍质量分数之间的关系,这种腐蚀也在其他含氯环境中发生。从图11可以看出,腐蚀低谷发生在镍质量分数为8%~12%的区间(图中阴影部分),这正是很多普遍使用的奥氏体不锈钢,如304、316、00Cr19Ni10的镍质量分数范围。

图11 不锈钢在沸腾氯化镁中的应力腐蚀开裂Copson曲线

该制氢装置位于亚热带海洋性气候的沿海地区,潮湿的海洋大气和雨水中均含有氯离子,在缺乏有效保护措施的情况下,奥氏体不锈钢管件表面会因潮湿大气和雨水循环浸润造成氯离子浓缩,从而形成氯离子应力腐蚀的介质环境[10]。氯离子应力腐蚀裂纹通常在金属温度高于60℃时产生,温度较低时偶尔会有例外[11]。管道外表面保温层下的氯离子应力腐蚀大多发生在温度为50~150℃的金属上,金属温度不在此范围时很少发生应力腐蚀开裂。金属温度低于50℃时,腐蚀反应速率低,蒸发浓缩也不明显;金属温度高于150℃时,金属表面一般不存在水,失效现象很少发生[12]。造气区不锈钢管件的工作温度为240℃,在工作状态下不会发生氯离子应力腐蚀。而加氢装置频繁开停车,使低温时存在的水在高温时蒸发,每次温度循环,水中溶解的氯化物都会在管件表面浓缩,为管件发生氯离子应力腐蚀创造了介质条件和温度条件。

此外,受管件成型加工和成型之后的整形等因素的影响,不锈钢管件的组织与性能均匀性较差,局部整形部位存在相对较大的变形残余应力,在相同的介质环境条件下更加容易发生应力腐蚀开裂。

3 结语

通过对制氢装置造气区不锈钢管件裂纹产生机理进行分析,认为系氯离子应力腐蚀造成的开裂。制氢装置的工艺性质决定其在今后运行中仍然会频繁开停车,而装置位于沿海地区,腐蚀环境依旧存在。为防止不锈钢管件的应力腐蚀开裂,笔者建议,①管件成型后要进行固溶处理,以消除成型应力。固溶处理后不得再进行整形。②对造气区不锈钢管线及管件表面涂刷保护性涂层,推荐采用可耐温370℃的聚硅氧烷涂料[13]。