一种油气分离器尺寸优化设计计算方法

2020-12-12

(中国石油大学 (北京)油气资源与探测国家重点实验室,北京 102249)

从油井井口产出的原油主要含石油、伴生气、水及其它杂质,为了满足计量、加工、储存和长距离运输的需要,首先要采用油气分离器对产出的复杂混合物进行分离,使其成为单一相态的气、液或油、气、水[1-3]。根据外形结构,油田中常用的油气分离器主要分为立式和卧式分离器。油气组成、分离压力及分离温度对分离后油气产品的数量、质量都会产生影响,当这些影响因素及原油处理量均确定时,分离器尺寸则对分离效果起决定作用,因此合理设计油气分离器尺寸对原油分离十分重要[4]。

油气分离器的尺寸设计过程主要包括以下步骤:①已知原油组成成分,通过分离压力、分离温度下的平衡计算,得到平衡气相、液相密度。②按照原油处理量需求初步设计分离器尺寸,确定原油在分离器中的停留时间。③根据液滴允许沉降速度计算分离器的原油处理能力,以此校核设计尺寸是否满足原油处理量需求[5-7]。

目前,在油气分离器尺寸设计过程中,其主要参数——长细比K(K=L/D,L为分离器长度,D为分离器直径)仍按常规经验进行取值,通常两相分离器的长细比取值为3~5。笔者认为,按照经验取值具有较强的人为随机性[8],使得设计的分离器尺寸往往较大,造成经济浪费。而对于空间狭小的作业区域,如海洋平台,对分离器尺寸设计要求又较高。为此,提出了一种油气分离器尺寸优化设计的计算方法[9-10]。

1 卧式油气分离器尺寸设计

1.1 原油处理量计算

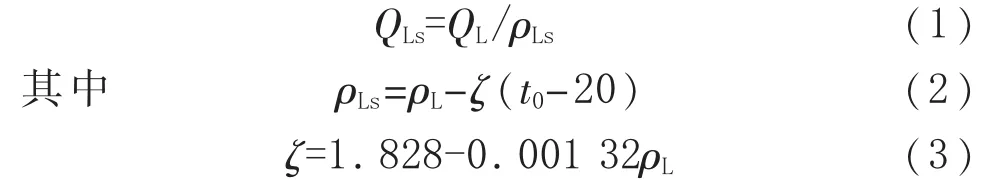

油气分离器中原油处理量按照以下公式进行计算:

式(1)~式(3)中,QLs为分离器中原油处理量,m3/d;QL为原油处理量,kg/d;ρLs为分离条件下原油的密度,ρL为标准条件下原油的密度,kg/m3;t0为原油停留时间,min。

1.2 直径计算

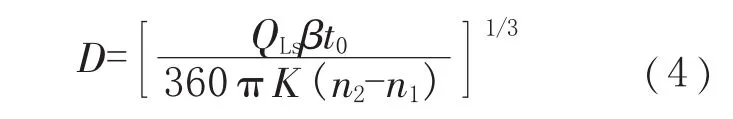

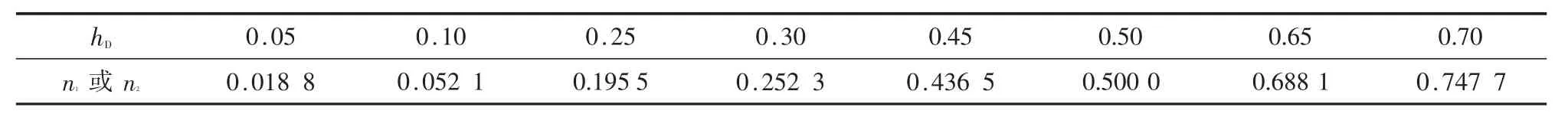

油气分离器直径D计算公式如下:

式中,β为载荷波动因子;n1为排油口高度与直径之比相关的系数,n2为控制液面高度与直径之比相关的系数,n1、n2均可由表1查得。表1中 hD为排油口控制液面高度与直径之比。

表1 油气分离器中hD与n的对应数值

根据长细比K的计算公式,若已知K的数值,即可计算出分离器长度[11-13]。

1.3 气体处理量校核

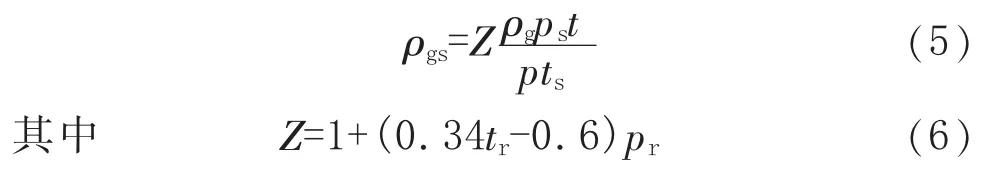

(1)分离条件下分离气密度 分离气密度计算公式为:

式中,ρgs为分离条件下分离气密度,ρg为标准条件下分离气密度,kg/m3;Z为压缩因子;ps为分离条件下分离气压力,p为标准条件下分离气压力,MPa;ts为分离条件下分离气温度,t为标准条件下分离气温度,℃;tr为对比温度,pr为对比压力,由标准条件下的温度和压力分别除以分离气的临界温度、临界压力得到。

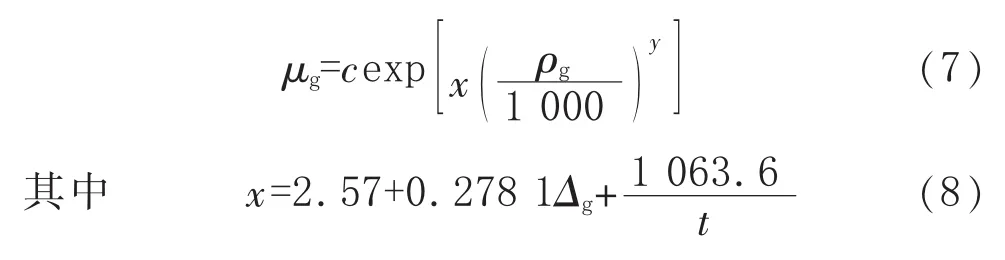

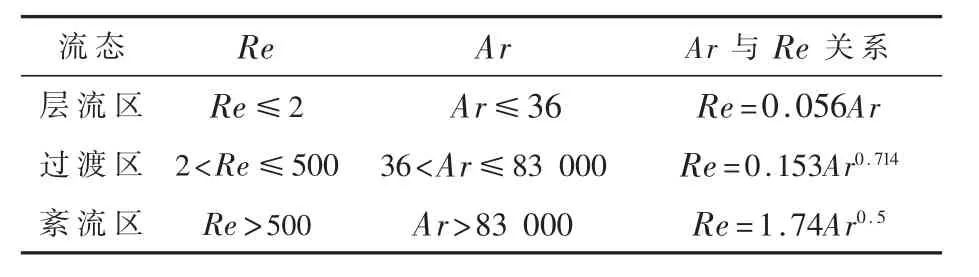

(2)分离气黏度 分离气黏度计算公式为:

式(7)~式(11)中,μg为分离条件下分离气黏度,Pa·s;Δg为分离气相对密度;ρa为空气密度,取1.293 kg/m3;x、y、c 均为中间变量。

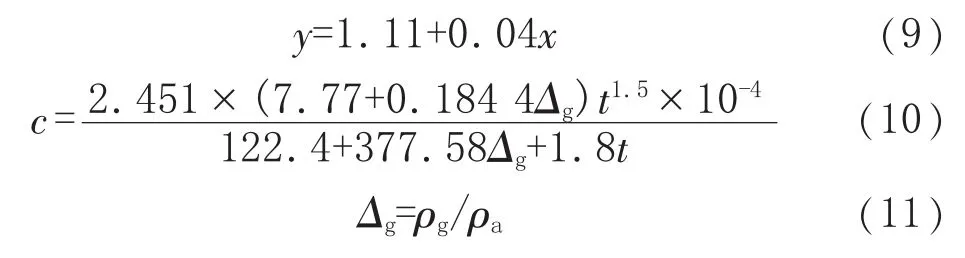

(3)分离液体流态判断 阿基米德准数Ar计算式为:

式中,d0为分离液滴极限直径,10-4m;g为重力加速度,m/s2。

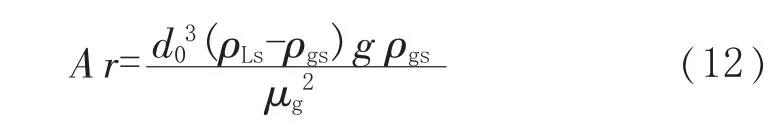

流体雷诺数与流态关系见表2,可以根据表2雷诺数区分分离液体流态。

表2 流体雷诺数与流态关系

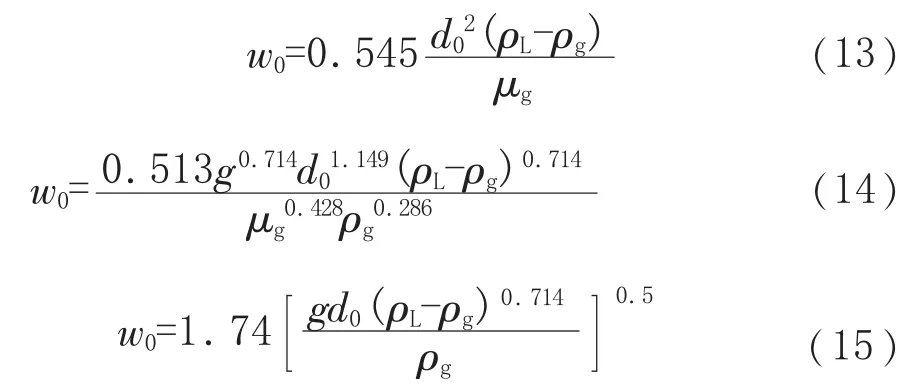

(4)油滴沉降速度计算 根据分离液体所处流态,层流区、过渡区、紊流区的油滴匀速沉降速度w0计算公式分别为:

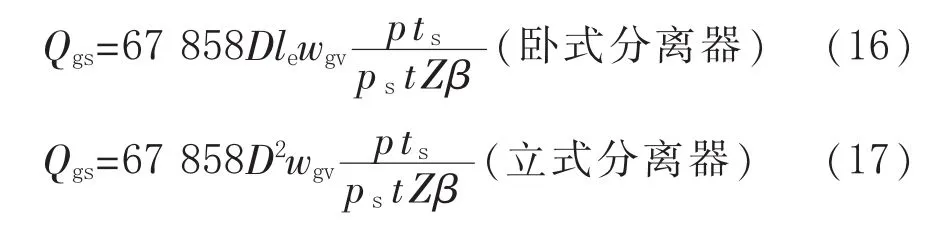

(5)气体处理量 实际气体处理量的校正公式为:

式中,le为分离器有效长度,mm;wgv为同直径立式分离器的气体允许流速,m/s。通常取le=0.7L、wgv=0.7w0。

在以上分离器尺寸设计计算过程中,根据长细比确定分离器主要参数(长度值)时,长细比是按照经验人为取值,通常为3~5。

2 油气分离器尺寸优化计算方法

2.1 计算思路

为使长细比的选取具有理论依据,避免人为因素的影响,文中通过建立线性规划数学模型,计算出最优长细比值,从而达到优化分离器尺寸的目的。

优化设计时,先根据相应计算公式计算出分离条件下实际液体处理量QLs和实际气体处理量Qgs,分离器的长细比K取3~5,原油停留时间t0查相应标准确定,再结合分离器直径计算公式和长细比关系,建立线性规划数学模型。

2.2 确定决定变量和目标函数

将油气分离器的长度L和直径D作为决定变量。

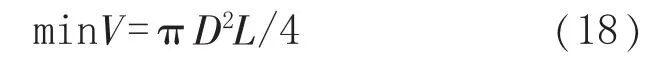

在满足分离需求的前提下,分离器的体积V应尽可能小,因此,将分离器体积作为目标函数:

2.3 确定约束条件

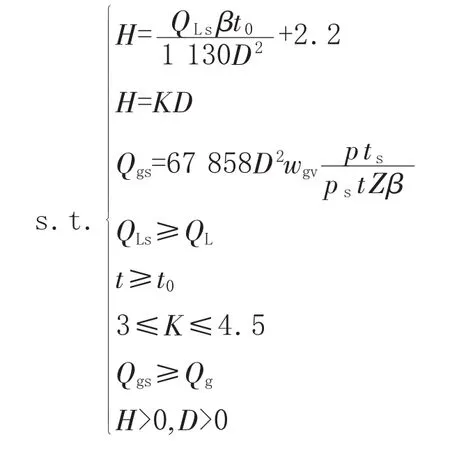

卧式油气分离器各参数的约束条件分别为:

立式油气分离器各参数的约束条件分别为:

以上约束条件中,H为立式分离器高度,m。

2.4 求解各参数最优解

利用LINGO软件进行设计编程,将目标函数和限制条件联合求解,即可得到目标函数的最优解[14-19]。对于立式分离器,主要计算分离器的高度和直径,而分离器直径也是通过查系列标准得到的经验值,因此也可通过建立线性规划数学模型进行优化。与卧式分离器计算优化过程相比,除了将直径计算公式改为高度计算公式,气体处理量计算公式有所不同外,立式分离器其余相关参数计算过程均与卧式分离器优化计算过程相同。

3 油气分离器尺寸优化设计计算实例

3.1 需分离原油参数

某油气分离器原油处理量QL=195 t/d,原油停留时间t0=1.6 min,载荷波动因子β=1.6。采用二级分离流程,一级分离采用卧式分离器、二级分离采用立式分离器,分离温度50℃,一级分离压力3.4 MPa、二级分离压力0.7 MPa。卧式分离器排油口高度与直径之比为0.1、立式分离器排油口高度与直径之比为0.5。

3.2 一级卧式分离器尺寸计算

经过平衡计算,得到一级卧式分离器的QLs=215.23 m3/d、Qgs=20 607.8 m3/d。将其代入线性规划数学模型,用LINGO软件求最优解,计算结果为:minV=0.875 m3、D=0.732 m、L=2.142 m、QLs=216 m3/d、t0=1.6 min、K=3。

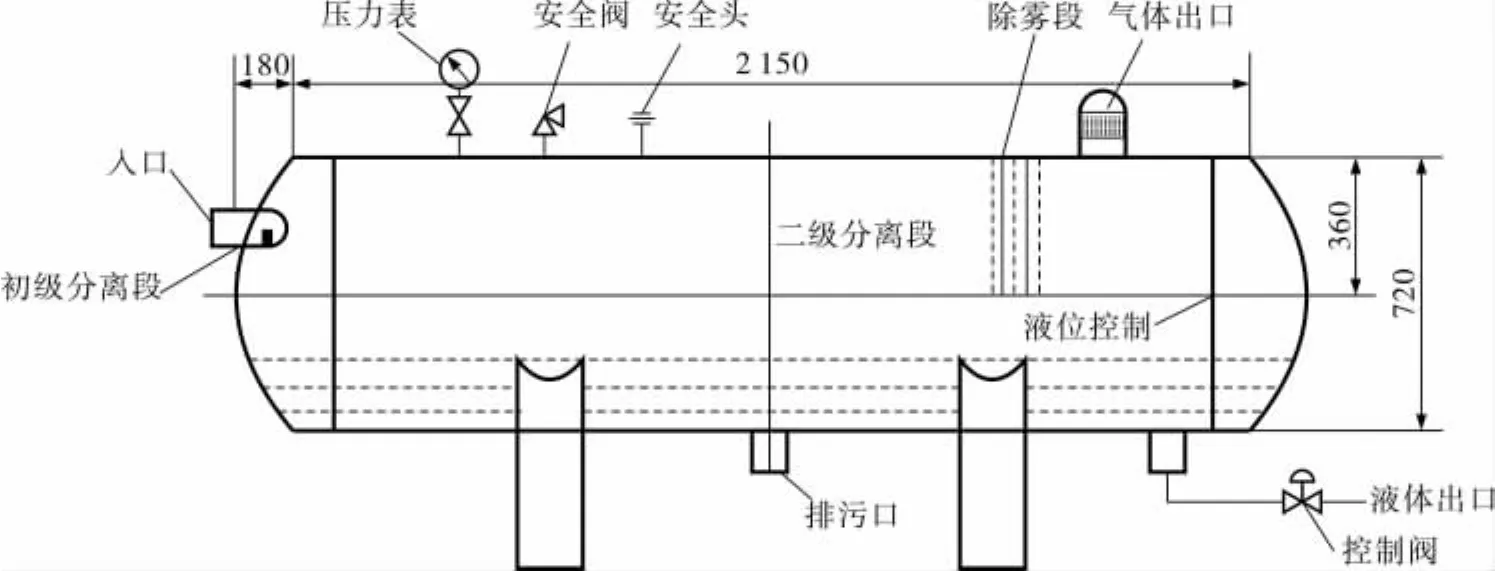

但在工程实际运用中,无法达到该计算结果的精度要求,需重新进行取值。将分离器尺寸取为D=0.72 m、L=2.15 m,根据式(5)~式(16)对此尺寸下的分离器液体处理量和气体处理量进行校核,得到液体停留时间 t0=1.64 min>1.6 min,Qgs=114 561 m3/d>20 607.8 m3/d。 可以看出,所设计的2 150 mm×Ø720 mm卧式分离器允许的气体处理量大于实际的气体处理量,满足要求。

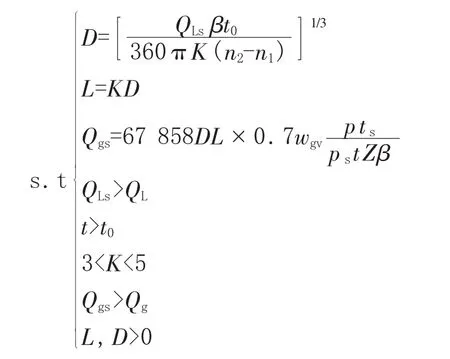

若按经验取K=4设计分离器尺寸,则分离器长2.6 m、直径 0.65 m,其体积 V=π×0.652×2.6/4=0.863(m3),而经优化设计后的分离器体积V′=π×0.722×2.15/4=0.875(m3),体积变化量ΔV=(V′-V)/V×100%=1.46%。 优化设计后的分离器体积虽然有所增大,但增幅微小。优化设计后的一级卧式分离器结构及尺寸见图1。

3.3 二级立式分离器尺寸计算

图1 一级卧式分离器结构及尺寸示图

经平衡计算,得到二级立式分离器的QLs=201.23 m3/d、Qgs=14 780.5 m3/d,代入线性规划数学模型,用LINGO软件求最优解,计算结果为:minV=1.804 m3、D=0.915 m、H=2.745 m、QLs=201.23 m3/d、t0=1.6 min、K=3。但在工程实际运用中,无法达到该计算结果的精度要求,因此需重新取值。取分离器H=2.75 m、D=0.9 m,此时长径比K≈3。对该尺寸立式分离器的气体处理量按式 (5)~式 (15)、式(17)进行校核,有 Qgs=29 045 m3/d>14 780.5 m3/d。可以看出,2 750 mm×Ø900 mm立式分离器的允许气体处理量大于实际气体处理量,满足要求。

若根据立式分离器约束条件中高度计算公式计算得到H=3.2 m,再按经验取分离器直径D=1 m、长径比K=3.2设计立式分离器,其体积V=π×12×3.2/4=2.513(m3),而优化设计后的分离器体积V′=π×0.92×2.75/4=1.75(m3),体积变化量 ΔV=(V′-V)/V×100%=-30.36%。在满足分离要求的前提下,优化后的立式分离器体积减小了30.36%,节省了大量成本和空间。

4 结语

采用线性规划数学模型对油气分离器尺寸进行优化设计,使得油气分离器尺寸设计具有线性规化约束条件,所得结果为基本最优解,避免了油气分离器尺寸设计过程中的人为随机性,使得设计取值具有理论依据,能更好地指导实际应用。尤其对于立式分离器而言,优化设计后可使油气分离器体积大幅减小,经济效益显著提高。