管道漏磁内检测探头耐磨性能旋转试验台设计

2020-12-12汤晓英王继锋

赵 番,汤晓英,王继锋,浦 哲

(1.上海市特种设备监督检验技术研究院,上海 200062;2.上海压力管道智能检测工程技术研究中心,上海 200062)

管道漏磁内检测是依靠管道内部输送介质的推力推动检测器沿管道行走,从而实现管道的不停输检测的。漏磁内检测能够有效探测管道的实际腐蚀状况,可以为评估管道的完整性、提高管道的安全性以及延长管道的使用寿命提供有力的技术支撑。

探头是漏磁内检测器的重要组成部分,当探头在管道内运行时,探头上的耐磨片紧密接触管道内壁,承受管道内的冲击载荷,使得探头能伸至管道焊缝等小变形处进行探测,从而有效降低管道内的振动冲击,保证检测信号精确可靠[1]。一般采用壳体胶装外嵌氧化锆陶瓷片作为探头耐磨层,由于耐磨层会增大探头的提离值,故耐磨层最厚只能达到1.5 mm[2]。当管道输送里程长、介质腐蚀性强或管道内表面侵蚀严重时,探头耐磨层磨损量很大。探头的耐磨层一旦被破坏,会导致壳体内的电路损坏,致使该通道数据采集失败。因此,探头的耐磨性能对检测信号的精确程度、可靠性及检测器的使用寿命具有决定性意义。

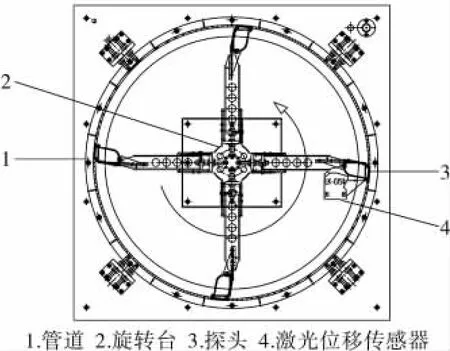

文中设计了一种油气管道漏磁内检测探头耐磨性能旋转试验台,该试验台能同时进行4个探头的耐磨性能试验。试验时将4个探头同时固定于旋转台x轴和y轴的两端,将旋转台放置于测试管道内,通过弹簧压紧探头,使探头的检测面与测试管道内壁紧贴接触,见图1。旋转试验台上设置有激光位移传感器,在设定的检测里程范围内,不断检测探头待测面的磨损量是否在1.5 mm的阈值范围内,以此判断探头的耐磨性能。

图1 探头耐磨性能旋转试验台示图

1 探头耐磨性能旋转试验台总体结构设计方案

探头耐磨性能旋转试验台依靠旋转机构按照设定的速度进行4工位旋转,每个工位旋转90°。4工位旋转机构见图2,减速电机通过齿轮箱驱动凸轮分割器带动旋转台旋转[3]。凸轮分割器为转盘式结构,其输入轴上安装有1个带U型缺口的圆片,圆片上方固定光电传感器。凸轮分割器的输入轴转动1周,U型缺口便会进入1次光电传感器,其输出轴转动90°[4],即1个转位,表示完成 1个探头的旋转试验。此时需要将被测探头停止一段时间,即1个停顿,以便检测探头的磨损程度,同时为进入下一个探头的耐磨性能试验做准备。因此,如何控制旋转台按照停顿—转位—停顿—转位的顺序做间歇性分度回转运动,是保证依次进行不同探头测试的关键。

图2 4工位旋转机构示图

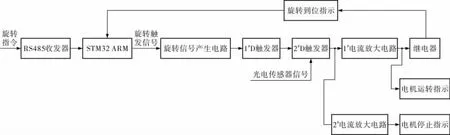

基于此,文中设计了一个由激光位移传感器、激光控制器、计算机、旋转控制器、电机控制器、减速电机和光电传感器组成的闭环控制系统[5],其总体结构见图3。激光位移传感器设置在测试管道内某一个工位的上方,其感应区与被测探头运动的轨迹相交(图1)。当需要检测探头的耐磨性能时,计算机通过RS485收发器接口发送旋转指令给旋转控制器,旋转控制器接收旋转触发信号,经过内部的D触发器和继电器,控制电机控制器驱动减速电机运转。光电传感器用于检测试验台是否完成90°旋转[6],一旦检测到旋转已完成,立刻发送旋转到位指令给旋转控制器,控制探头停在工位。旋转控制器将旋转到位指令通过RS485收发器发送给计算机,计算机触发激光位移传感器采集探头的磨损量并存储到计算机中,然后触发下一个旋转命令给旋转控制器,这样使得4组探头按照90°方式依次进行耐磨试验。

图3 探头耐磨性能旋转试验台总体结构设计方案

2 探头耐磨性能旋转试验台电路设计

2.1 旋转控制器硬件电路

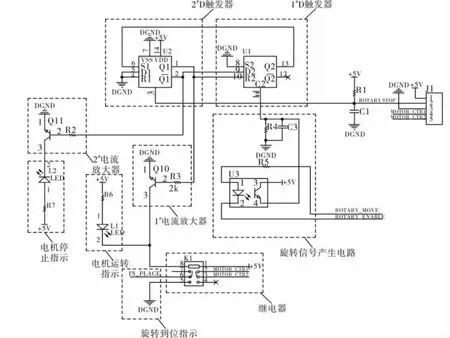

旋转控制器硬件电路结构主要包括RS485收发器、STM32 ARM、旋转信号产生电路、1#D触发器、2#D触发器、1#电流放大器、继电器、电机运转指示、2#电流放大电路、电机停止指示和旋转到位指示,其结构框图见图4[7]。

2.1.1 STM32 ARM电路

图4 探头耐磨性能旋转试验台旋转控制器硬件电路结构框图

根据旋转控制器的特点,设计了1个以STM 32F103C8T6 ARM为主控核心的闭环控制系统[8],用于实现4工位旋转控制。STM32F103通过RS485收发器接收计算机发送的旋转指令,并向计算机发送旋转到位指令。计算机接收到旋转到位指令之后,启动激光位移传感器采集探头的磨损量。STM32的 PA2接 485收发器发送端 RS485_TXD,PA3接 485收发器接收端 RS485_RXD,PB5接 485收发器发送允许端RS485_TEN,PB10接旋转到位IN_PLACE信号,PA5接旋转触发信号ROTARY_MOVE,PA6接旋转允许信号ROTARY_ENABLE。

2.1.2 RS485收发器接口电路

RS485收发器接口电路用于STM32F103与计算机的通信连接。RS485收发器采用MAX3485芯片实现差分方式信号传输,用于有效克服信号通信过程中的干扰、噪声等影响,RS485收发器的传输速率为115.2 kbps[9]。

2.1.3 其它部分电路

旋转控制器中除STM32 ARM和RS485收发器接口电路以外的其它部分电路见图5。

图5 探头耐磨性能旋转试验台旋转控制器其它部分电路

旋转信号产生电路包括旋转触发信号ROTARY_MOVE、旋转允许信号ROTARY_ENABLE、光电耦合器U3、电阻R5、电阻R4和电容C3。ROTARY_MO VE通过电阻R5连接光电耦合器U3的阳极输入端,ROTARY_ENABLE连接光电耦合器U3的阴极输入端。旋转触发信号由STM32F103产生,当ROTARY_ENABLE为低电平时,ROTARY_MOVE上的脉冲触发产生旋转触发信号。光电耦合器选用TOSHIBA公司的TLP521-1型光电耦合器[10]。当旋转触发信号送入光电耦合器的阳极输入端时,发光二极管通过电流而发光,光敏元件受到光照后产生电流,光敏三极管集电极C和发射极E饱和导通,发射极E输出高电平。电阻R4和电容C3起并联滤波作用。

1#D触发器U1和2#D触发器U2选用TI公司的双D数据型触发器CD4013B。每个触发器有独立的信号端口,包括数据 D、置位 S、复位 R、时钟输入C和输出Q及输出非Q。电路初始状态均在复位状态,CD4013B的Q1端和Q2端均为低电平,Q1端为高电平。由于D2输入端和Q1输出端串联连接,故输入端D2为高电平。当旋转触发信号加载到时钟输入端C2时(U3的发射极E输出高电平),由于输入端D2为高电平,因此输出端Q2变为高电平。Q2和置位输入端S1串联连接,故S1信号变为高电平,使得输出端Q1输出高电平。

1#电流放大电路包括电阻R3和NPN三极管Q10。NPN三极管采用 MCC公司的S8050型三极管,电流放大倍数β的典型值为50。当U2的Q1端输出高电平时,NPN三极管Q10发射结的电压大于PN结的导通电压,集电极电流被放大为基级电流的β倍[11]。

继电器K1采用Panasonic公司的AGQ200A4H继电器。继电器K1的8脚串联NPN三极管Q10的集电极。继电器K1的1脚接+5 V电源。当NPN三极管Q10导通时,继电器K1的8脚为低电平,继电器K1线圈得电,继电器常开触点2脚和3脚接通,控制外部减速电机启动。

电机运转指示包括电阻R6和绿色LED指示灯L1。Q10导通,电机启动运行,L1发光,进行电机运转指示。

2#D触发器U2的3脚C1用于接收外部光电传感器的旋转停止信号ROTARY_STOP。当旋转停止信号到来时,C1为低电平到高电平的上升沿变化,U2的输出端Q1跟随5脚D1翻转为逻辑低电平。NPN三极管Q10开关断开,继电器K1失电,电机停止转动。

旋转到位指示利用继电器的常闭触点 (5脚和6脚)执行。当继电器K1失电时,5脚和6脚闭合,信号IN_PLACE为低电平,通知STM32 ARM旋转到位。

2#电流放大电路包括电阻R2和NPN三极管Q11。当U2的Q1为低电平时,电机停止,此时Q1输出高电平,NPN三极管Q11发射结的电压大于PN结的导通电压,集电极电流被放大为基极电流的β倍。

电机停止指示部分包括电阻R7和红色LED指示灯L2。U2的Q1端输出高电平时,电机停止,NPN三极管Q11开关导通,L2发光,进行电机停止指示。

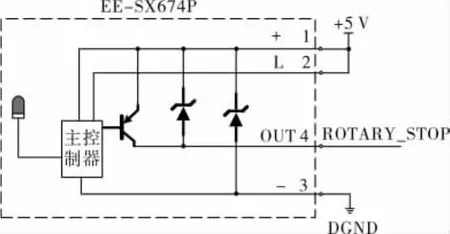

2.2 光电传感器电路

光电传感器选用Omron公司生产的L型EE-SX674P传感器,用于 90°检测,其电路图见图6。凸轮分割器的输入轴转动360°,旋转台转动90°,完成1个工位的旋转。EE-SX674P由主控制器和处理元件2部分组成,具有精度高、反应快、非接触和结构简单等优点。凸轮分割器的输入轴上安装带U型缺口的圆片,U型缺口进入光电传感器的感光区域时,发射极的光照射在接收极上,发生相应的光电效应,光电传感器的4脚OUT输出由低电平变为高电平,产生上升沿变化。光电传感器接入旋转控制器的J1端口,光电传感器1脚+和2脚L并联连接,接入旋转控制器J1的1脚(+5 V)。光电传感器4脚 OUT接入旋转控制器J1的2脚,3脚接入旋转控制器J1的 3 脚(DGND)。

图6 光电传感器电路

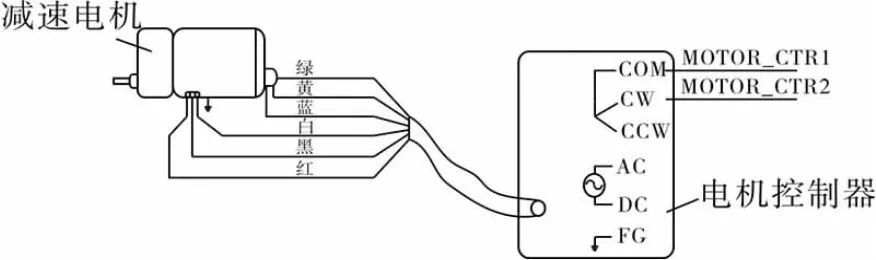

2.3 电机控制器电路

电机控制器电路见图7。选用TWT公司的US-52型电机控制器,该控制器具有软启动功能,可控制电机平缓启动,不会引起启动电流过大。旋转控制器接口J1的4脚和5脚分别连接电机控制器的COM和CW端。当COM和CW接通时,减速电机运转。电机控制器通过6芯电缆连接减速电机。减速电机选用台湾TWT公司通生产的CF5IK150RGN-CF型可逆式减速电机[12],功率150 W,螺旋齿轮驱动。齿轮箱为TWT公司的5GN-3K型齿轮箱,齿轮箱减速比为1:13。凸轮分割器选用转盘式结构,齿轮箱和凸轮分割器之间采用皮带连接。

图7 电机控制器电路

2.4 激光位移传感器和激光控制器电路

选用Keyence公司的LK-G150型激光位移传感器,测量距离为110~190 mm,分辨率为0.5 μm。激光位移传感器通过向被测探头背面射出一序列短暂的脉冲激光束,来计算从激光位移传感器到探头背面的距离。探头在管道内部摩擦会带来正面磨损,使激光位移传感器与探头背面产生位移,因此通过测量位移量的变化就能得出探头的正面磨损量[13]。激光控制器型号为Keyence公司的LK-G3001型,激光位移传感器的输出信号送入激光控制器,激光控制器通过USB接口与计算机通讯。

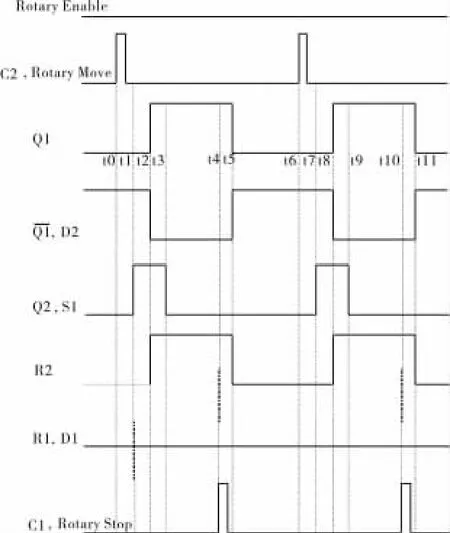

3 探头耐磨性能动态试验平台信号采样时序设计

所设计的探头耐磨性能动态试验台信号采样时序见图8[14]。

图8 探头耐磨性能动态试验台信号采样时序

具体时序设计方法如下:在t0时刻,STM32 ARM发出旋转触发信号ROTARY_MOVE,经过延时,在t1时刻,CD4013B的输出端Q2的信号跟随输入端D2的信号发生翻转,输入端S1的信号变为高电平。由于输入端R1的信号为低电平,因此经过延时,在t2时刻,CD4013B的输出端Q1的信号变为高电平,电机启动。在t3时刻,由于CD4013B的输入端S2的信号为低电平,输入端R2的信号为高电平,因此输出端Q2的信号变为低电平。由于输入端S1的信号和输入端R1的信号都为低电平,因此输出端Q1的信号保持不变,仍为高电平,电机继续运转。在t4时刻,光电传感器信号发出,输入端C1的信号由低电平变为高电平。由于输入端D1的信号为低电平,经过延时,在t5时刻,输出端Q1的信号变为低电平,电机停止运行。

4 探头磨损性能试验与评估

为了检验探头耐磨性能旋转试验台的测试效果,将镶嵌氧化锆陶瓷片耐磨层的探头安装在旋转台上进行耐磨性能试验。在旋转台上安装一段测试管道,测试管道材质选用与输油管道材质相同的X52钢,设定最大检测里程为360 km,检测速度为2 m/s。通过试验得出探头在不同检测里程下的磨损量,见表1。由试验数据计算表明,镶嵌有氧化锆陶瓷片耐磨层的探头的平均磨损量为1.49μm/km,能够适应长输油气管道耐磨性能要求[15]。

表1 探头耐磨性能试验数据

5 结语

根据管道漏磁内检测器可靠性和寿命评估的需求,设计了一种油气管道漏磁内检测探头耐磨性能旋转试验台,采用4工位旋转机构,同时将4个探头固定于旋转台上,旋转台放置于测试管道内,采用自主研发的旋转控制器,驱动减速电机控制旋转台按照停顿—转位—停顿—转位的顺序进行间歇性分度回转运动,保证依次测试不同探头。分别设计了旋转控制器硬件电路、电机控制器电路、光电传感器电路和激光位移传感器电路,分析了旋转试验台的信号采样时序,实现了探头试验数据的计算机采集传输。该旋转试验台具有体积小、质量轻、操作简单等特点,市场应用前景广阔。