丁烷低温常压储罐蒸发气泄放量计算

2020-12-12

(中国石油天然气管道工程有限公司,河北廊坊 065000)

在我国沿海地区,丙烷、丁烷及液化石油气(LPG)等液化烃的储存规模不断扩大。目前常见的液化烃地上储存工艺有低温常压储存和常温带压储存,与液化天然气(LNG)接收站低温常压储罐类似的液化烃低温常压储罐也得到了广泛的应用。1997年江苏太仓华能-阿莫科公司第一个建成2座3.1万m3低温丙烷、丁烷储罐,1998年深圳华安公司建成8万m3低温丙烷、丁烷储罐,2006年宁波台塑集团建成8万m3丙烯储罐,2012年宁波海越新材料公司建成12万m3丙烷储罐[2-3]。随着设计施工技术的成熟,低温常压储罐的罐容逐步大型化。相对于常温带压储存,低温常压储存技术的优势在于单罐储存容量更大、节省项目用地、储存压力低及安全性能较高[4]。

虽然目前液化烃低温常压储罐应用较多[5-12],但国家尚未出台专门针对丙烷、丁烷及LPG等液化烃低温储罐设计和建造的相关标准规范。低温常压储罐的工艺系统复杂,对工艺设备和材料的要求较高。随着单罐罐容的大型化,对低温常压储罐安全泄放系统的设计要求更高。文中以某项目中2座5万m3丁烷低温常压双金属全容储罐为例,主要依据API 2000—2014《Venting Atmospheric and Low-pressure Storage Tanks》[13],对该全冷冻式液化烃储罐不同工况下的丁烷蒸发气(BOG)泄放量进行计算,并对可能的组合工况进行分析,对丁烷低温常压储罐安全泄放系统设计进行探讨。

1 丁烷低温常压双金属全容储罐简介

2座丁烷低温常压双金属全容储罐结构参数相同,设计压力为-0.5~18 kPa(G),设计温度为-20~50 ℃,操作压力10~15 kPa(G),操作温度为-2.5℃。储罐内罐容量5万 m3,内罐内直径47.2 m,内罐罐壁高度32.56 m,外罐内直径50 m,外罐罐壁高度35.21 m。罐壁材料采用Q345R,内罐和外罐之间采用喷涂PUF的保冷形式,允许的日最大蒸发率为0.08%/d。

2 丁烷低温常压储存系统工艺流程

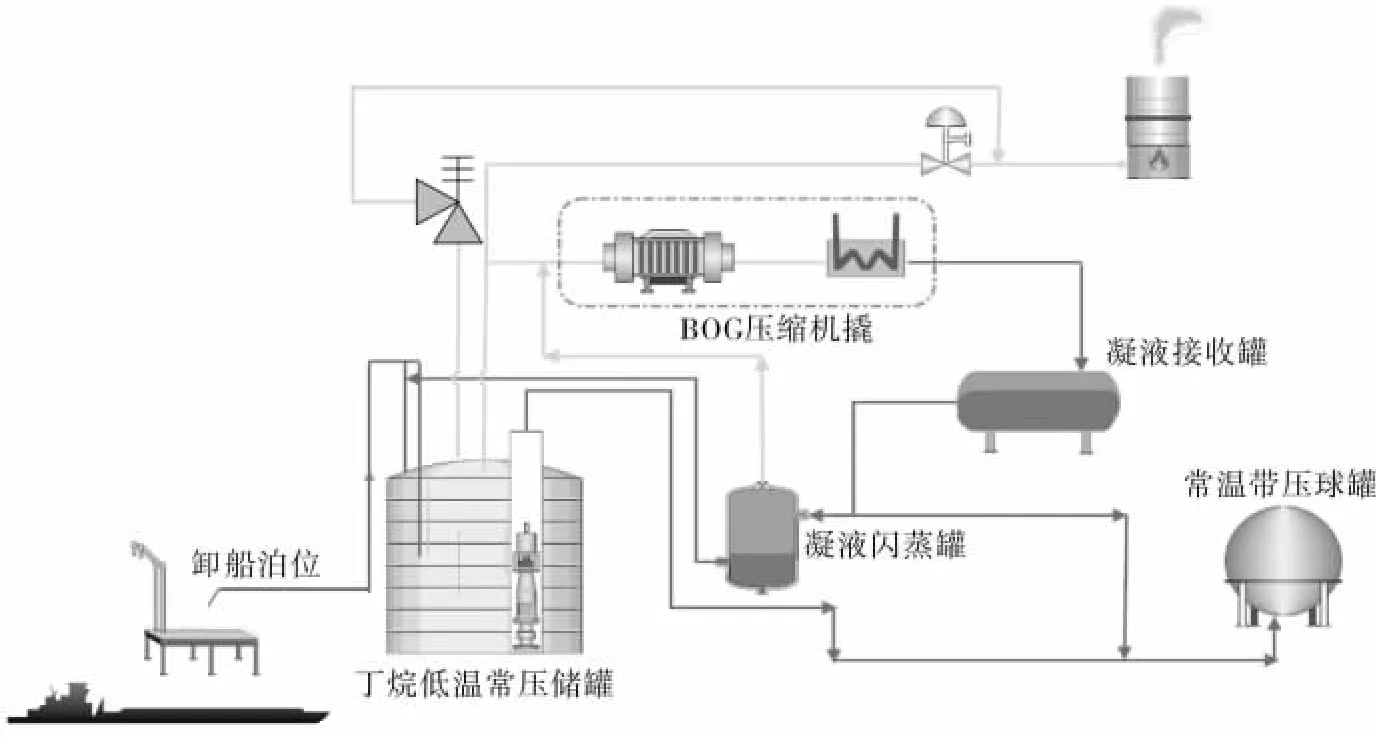

丁烷中含1.6%(质量分数)的丙烷 C3、23.2%(质量分数)的异丁烷I-C4、74.8%(质量分数)的正丁烷N-C4以及0.4%(质量分数)的C5及以上组分。丁烷低温常压储存系统工艺流程见图1。

丁烷低温罐区接收来自运输船的低温丁烷,在丁烷低温常压储罐中进行储存。当下游球罐需要丁烷时,低温丁烷经低温常压储罐罐内泵加压,输送到常温带压球罐存储。低温丁烷存储过程中产生的BOG通过BOG压缩机橇的增压和冷却后变为液体进入凝液接收罐,凝液接收罐将接收的液体输送到常温带压球罐或者经闪蒸节流返回丁烷低温常压储罐。

图1 丁烷低温常压储存系统工艺流程简图

3 不同工况下丁烷低温常压储罐BOG泄放量计算

3.1 储罐漏热

因环境漏热引起的单座液化烃储罐的最大气化量qmT为:

式中,ρ为低温丁烷液相密度,kg/m3;BOR为储罐允许的最大日蒸发率,%/d;V为内罐的最大体积,m3。

将ρ=597 kg/m3、BOR=0.08%/d、V=5×104m3带入式(1)计算得到单座丁烷储罐的漏热最大气化量qmT=995 kg/h。

3.2 卸船

低温丁烷卸船时,由于船方担心岸上储罐的BOG返回船舱会污染船侧的物料,故按照国际通用做法,低温丁烷卸船不设置BOG气相返回管线[14],卸船时产生的蒸发气全部由BOG压缩机处理。利用HYSYS软件模拟,根据物料和热量平衡计算,当丁烷的卸船速率为2 400 m3/h时,卸船工况下的BOG总量为 (包括卸船时接收液化烃的管路系统吸热引起的气化量,包含2座储罐漏热蒸发的BOG量)qmL=13 538 kg/h。因此卸船工况下,为了维持丁烷储罐压力稳定,BOG压缩机需要处理的BOG量为13 538 kg/h。

3.3 大气压降低

当低温常压丁烷储罐的压力等于最大操作压力15 kPa(G)时,大气压迅速下降会引起低温常压丁烷储罐内气相空间超压,从而导致BOG总管的火炬压力控制阀(开启压力为15.5 kPa(G))打开,使BOG超压气体排出。

在计算大气压降低引起的BOG排放量时,假设2座丁烷储罐液位均为满罐液位的20%,该液位对应的蒸发量为满罐蒸发量的50%。项目现场平均大气压为101.325 kPa(A)。

根据API 2000—2014计算单座储罐的BOG排出量qVAG:

式 (2)~式 (4) 中,qVAG为排出的丁烷BOG体积流量,m3/h;VT为储罐的气相空间,m3;p为丁烷储罐的最大操作压力,Pa;dp′/dt为大气压的变化速率, 取2 000 Pa/h;Din为储罐内罐内径,Hshell为储罐内罐罐壁高度,HC3为低温丁烷最高液位 (取值31 m),HDOME为储罐拱顶高度 (取值11.45 m),RDOME为穹顶所在球的半径,m。

因大气压降低导致罐内气体膨胀产生的BOG排放质量流量qmAG为:

式中,ρAG为大气压降低导致罐内气体膨胀产生的丁烷BOG气体密度,kg/m3。

根据H T Hashemi和H R Wesson给出的计算公式[15],储罐漏热和大气压降低导致罐内液体闪蒸产生的BOG量qmHA为:

式(6)~式(8)中,f为系数;A为储罐横截面积,m2;ps1为储罐漏热和大气压降低导致的过饱和压力,ps0为储罐漏热导致的过饱和压力,Pa;t为大气压变化计算时间,取1 h。大气压降低导致储罐罐内液体闪蒸产生的BOG量为:

以单座丁烷储罐为例进行计算,储罐压力达到15 500 Pa(G)时,p=251 325 Pa(A),储罐气相空间VT=61 019 m3,因气体膨胀导致的BOG排放量qVAG=1 045 m3/h, 储罐内BOG密度ρAG=3.091 kg/m3,根据式 (5),因大气压降低导致气体膨胀而产生的储罐BOG排放质量流量qmAG=3 229 kg/h。储罐横截面面积 A=1 750 m2,系数 f=2.55×10-5,储罐漏热导致的过饱和压力ps0=1 084 Pa,储罐漏热和大气压降低导致的过饱和压力ps1=3 084 Pa,假设条件下,20%液位时单座储罐漏热产生的BOG气化量为0.5qmT=497.5 kg/h,根据式(6)~式(9),储罐漏热和大气压降低导致罐内液体闪蒸产生的总BOG量qmHA=2 006 kg/h,大气压降低导致罐内液体闪蒸产生的BOG量qmAL=1 509 kg/h。

大气压降低引起的单座储罐BOG排放量为qmAG与qmAL之和,即4 738 kg/h,故2座丁烷低温常压储罐因大气压降低引起的BOG排放量为9 476 kg/h。

3.4 罐环隙空间超压

根据API 2000—2014,对于双金属全容罐,需要考虑内罐泄漏到环隙空间气化超压的情况,规范中假设在罐内壁第一节圈板上有1个直径20 mm的孔,将该孔的泄漏量作为计算罐环隙空间超压的依据。

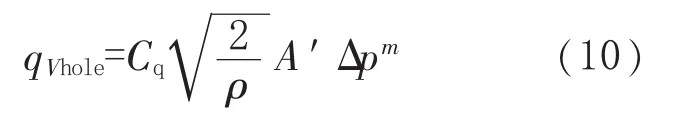

丁烷低温常压储罐内壁第一节圈板厚度约为30 mm,适用于短孔泄漏计算模型:

式中,qVhole为小孔泄漏体积流量,m3/h;Cq为短孔流量系数,取0.82;A′为小孔通流截面面积,m2;Δp为小孔两端压力差,取最高液位31 m时底部泄漏的小孔两端压力差,Pa;m为由小孔长径比决定的指数,取0.6。

根据短孔泄漏计算模型计算得到小孔泄漏体积流量qVhole=76.73 m3/h,根据丁烷液体密度计算得到小孔泄漏质量流量qmhole=ρqV=45 808 kg/h。

3.5 外部火灾

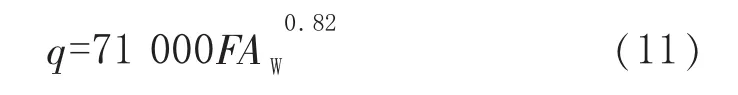

受外部火灾影响时,单座储罐单位时间的总吸热量为:

式中,q为单座储罐单位时间的总吸热量,kW;F为环境因子;AW为储罐湿表面积,m2。

根据API 2000—2014,对于立式大型丁烷储罐,与火焰接触的湿表面积高度按照9.14 m计算。考虑火灾发生在2座储罐中间,每座储罐有一半的表面积受到火灾影响,因此,单座储罐受外部火灾影响的湿表面积为:

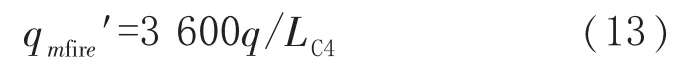

受外部火灾影响,单座储罐的BOG泄放量为:

2座相邻液化烃储罐的BOG产生量为:

式(12)~式(14)中,Din为丁烷储罐内径,hw为与火焰接触的湿表面积高度,m;LC4为丁烷液体汽化潜热,取值383 kJ/kg。

将Din=47.2 m、hw=9.14 m、F=0.03带入式(11)~式(12),计算得出单座储罐湿表面积AW=677.31m2,单座罐受火灾影响时单位时间的总吸热量q=446.30kW。由式(13)计算得出单座储罐产生BOG量qmfire′=4194kg/h,则相邻2座丁烷储罐因外部火灾引起的BOG产生量qmfire=8 388 kg/h。

3.6 补气控制阀故障开

丁烷低温常压储罐中设置有2级补气系统,第一级通过补气控制阀进行补气,第二级通过真空安全阀由空气直接补气,第一级补气系统的气源为丁烷常温带压球罐的蒸发气。补气压力控制阀最大流量按罐内泵抽出最大体积流量、BOG压缩机抽出最大体积流量及大气压升高这几种工况进行组合计算。

(1)泵抽出最大流量 每座丁烷低温常压储罐罐内泵抽出的最大体积流量qVP为:

式中,NP为罐内泵台数;qVP′为单台罐内泵额定体积流量,m3/h。

项目中的每座丁烷储罐上设置2台罐内输送泵,1用1备,每台泵额定流量为500 m3/h,罐内泵最大外输体积流量qVP=500 m3/h。

(2)BOG压缩机抽出最大流量 根据卸船时的BOG量,设置2台低温丁烷BOG压缩机,每台压缩机处理能力为7 800 kg/h,折算成丁烷BOG压缩机额定体积流量(入口条件下)qVP′为2 818 m3/h。

所有丁烷BOG压缩机工作时,抽出最大体积流量qVCP为:

单座储罐因BOG压缩机抽气引起的真空体积流量qVC为:

式(16)~式(17)中,NCP为丁烷BOG压缩机台数;Ntank为丁烷低温常压储罐数量,座;qVCP′为入口实际条件下单台丁烷BOG压缩机额定体积流量,qVCP为入口条件下所有丁烷BOG压缩机工作时抽出最大体积流量,qVC为单座储罐因BOG压缩机抽气引起的真空体积流量,m3/h。

(3)大气压升高 当储罐压力等于储罐最小操作压力时,大气压升高会导致低温丁烷储罐内气体压缩形成负压,补气调节阀打开对储罐进行补气 (开启压力为4.5 kPa (G))。 依据API 2000—2014,取大气压变化速率dp′/dt=2 000 Pa/h。考虑到2座低温丁烷储罐不可能全部处于最低液位,按2座丁烷储罐液位均为满罐液位的20%计算大气压升高引起的储罐真空体积流量qVAL:

式中,p′为补气调节阀开启时丁烷储罐的气相压力,Pa。

根据上述各工况的计算结果,单座储罐的最大真空体积流量为:

其质量流量为:

式中,ρgas为补充的气体密度,kg/m3。本项目中补充气体的密度为2.818 kg/m3。

考虑1.1倍余量,通过补气调节阀的最大质量流量为:

将有关参数带入式(15)~式(21)进行计算,可知丁烷低温常压储罐罐内泵抽出最大体积流量qVP=500 m3/h,2台BOG压缩机抽出最大体积流量qVCP=5 638 m3/h,每座储罐因BOG压缩机抽气引起的真空量qVC=2 818 m3/h,储罐气相空间VT=61 019 m3,因大气压升高引起的储罐真空qVAL=1 153 m3/h,单座储罐最大真空体积流量qVvac=4 471 m3/h,总真空质量流量qmvac′=12 637 kg/h,通过补气调节阀的最大质量流量qmvac=13 860 kg/h。

按照单座储罐的补气调节阀失灵故障开工况来考虑储罐超压泄放量时,由于控制阀门在最大流量时的开度一般不大于80%,因此按照阀门最大流量的1.25倍来计算补气阀失灵引起的储罐超压泄放量。计算可得补气阀失灵引起的单座储罐超压泄放量为17 325 kg/h。

3.7 翻滚

由于低温储罐中丁烷物料组分的差异,或者储罐内部低温丁烷存在温度梯度,丁烷液体会出现不同密度层的分布,密度层之间难以发生对流。环境热量的输入导致顶部丁烷液体蒸发,轻组分挥发,液体密度变大。底部液体受热后,因无法有效蒸发,液体密度变小。一旦上、下层丁烷液体密度相近时,就会出现液体上下翻滚现象,底部过饱和丁烷液体压力骤降后会导致大量低温丁烷迅速气化。

LNG低温常压储罐的安全泄放气体在特定情况,如火炬检修和LNG储罐翻滚工况下可以直接排向大气。但低温常压液化烃储罐的泄放气体,如乙烯、丙烯、丙烷及丁烷等轻烃气体与空气密度相差不大,或者比空气重,直接排放到大气可能会在地面形成大范围的爆炸性气体环境,带来安全风险,需要密闭排放到火炬系统中[1]。因此,对于丁烷低温常压储罐翻滚工况下的超压气体泄放量,按直接排入火炬密闭排放系统进行计算。

依据API 2000—2014以及BS EN 1473—2016《Installation and Equipment for Liquefied Natural Gas—Design of Onshore Installations》[16],翻滚工况下的超压气化量可按照低温储罐环境漏热导致的气化量的100倍进行估算。因此,丁烷低温常压储罐翻滚工况下的单罐泄放量qmrollover=100qmT=99 500 kg/h。

3.8 超压泄放组合工况

丁烷低温常压储罐安全泄放系统的泄放量取以上各工况可能组合的最大值。由于翻滚工况发生的频率比较低,而且翻滚为一种短时剧烈的气化现象,故不再考虑叠加其他工况。丁烷低温常压储罐系统可能组合工况下的超压气体泄放量见表1。

根据表1结果,丁烷低温常压储罐安全泄放系统的处理量应不小于99.5 t/h。

表1 丁烷低温常压储罐系统可能组合工况下超压气体泄放量 kg/h

由前述计算分析可知,丁烷低温常压储罐的负压安全保护系统最大补气量所对应的组合工况为罐内输送泵最大流量抽出、BOG压缩机最大流量抽出和大气压升高,该组合工况下所需的最大补气质量流量为13.86 t/h。因此,丁烷低温常压储罐安全阀选型的设计质量流量为99.5 t/h,真空安全阀选型的设计质量流量为13.86 t/h。

4 结语

丁烷低温常压储罐在日常运行中会产生大量BOG,可靠的安全泄放系统设计对保证低温储罐压力稳定至关重要。突发情况出现时,安全泄放系统既能够保证丁烷超压泄放气体排入火炬系统,减小环境污染,又能够保证储罐不超压,减少事故灾害。负压安全保护系统能够及时对储罐进行补气,防止储罐压力过低导致储罐塌裂。

通过对影响2座5万m3丁烷低温常压双金属全容储罐罐压的各种工况以及组合工况的分析,提出了丁烷低温常压储罐安全泄放系统泄放量计算的基本方法,确定了丁烷低温常压储罐安全阀和真空安全阀选型的设计质量流量。