环保型潮气固化聚氨酯模板漆的制备

2020-12-11赵其中刘卫峰上海华谊精细化工有限公司技术中心上海200062

赵其中,刘卫峰 (上海华谊精细化工有限公司技术中心,上海 200062)

0 引言

混凝土模板作为工业与民用建筑中的一种重要的辅助性材料,其费用常占到混凝土工程全部造价的25%~30%。国内目前混凝土模板的表面处理,主要是直接刷涂废机、柴油或采用三聚氰胺甲醛树脂浸渍纸贴面。采用废机、柴油处理会玷污钢筋和构件表面,不利于混凝土表面的装饰和美观,还会增加成本;而三聚氰胺甲醛树脂浸渍纸贴面工艺相对较复杂,且成本较高[1]。随着工程项目对混凝土的质量要求越来越高,对混凝土的外观也提出了更高的要求,而脱模剂的质量是影响混凝土表面质量的关键。模板漆作为一种新型的混凝土脱模剂,已经逐渐得到人们的认可和应用。

模板漆,又名清水混凝土脱模剂,是以树脂为主要成膜物质再加上溶剂制成的涂料[2]。将其涂在模板表面,干燥后形成光滑薄膜,从而达到脱模的效果。模板漆适用于涂刷在钢模板上,涂膜坚硬,光亮,防腐防锈,涂刷一次能脱模3~5次,浇筑出来的混凝土呈仿大理石状,平整光滑,手感细腻,有光泽,与混凝土颜色一致,可达到清水混凝土的效果,特别适用于对混凝土外观要求严格的工程,被广泛应用于桥梁下部、箱梁预制、小型预制件等,是高品质路桥工程必选的脱模剂。国外在这方面已有研究报道,而国内在这方面的研究才刚刚开始[3-4]。

潮气固化型聚氨酯树脂是一种由大分子多羟基化合物与多异氰酸酯化合物通过聚合反应制得的含异氰酸酯端基的预聚体,可以与空气中的潮气进行交联固化,形成高韧性、坚固耐用的防护涂膜[5]。涂膜中含有大量的脲键和氨酯键,由于氢键的作用,涂膜具有优良的附着力、耐磨、耐油、耐酸碱、耐盐雾、耐冲击性能。潮气固化型聚氨酯树脂以水气为固化剂,因而更环保,且能在较宽的温度范围内固化;与双组分聚氨酯相比,潮气固化型聚氨酯省去了施工前的配料工序,不会发生计量差错,使用方便,用其制备模板漆,具有独特的优势。基于此,本研究采用多异氰酸酯单体和多元醇化合物在低气味高闪点的环保溶剂中反应,制备潮气固化聚氨酯树脂,并以该潮气固化聚氨酯树脂为基料,制备了环保型潮气固化聚氨酯模板漆,对影响模板漆性能的诸多因素进行了讨论。

1 试验部分

1.1 主要原材料及规格

多亚甲基多苯基多异氰酸酯(聚合MDI),工业级,日本聚氨酯工业株式会社;碳化二亚胺改性二苯基甲烷二异氰酸酯(液化MDI)、二苯基甲烷二异氰酸酯(MDI),工业级,万华化学集团股份有限公司;VORANOL 2070 A聚醚多元醇、VORANOL 1000 LM聚醚多元醇,工业级,美国陶氏化学公司;蓖麻油,工业级,安徽省瑞芬得油脂深加工有限公司;二乙二醇二甲醚、二丙二醇二甲醚,工业级,美国陶氏化学公司;磷酸、苯甲酰氯,试剂级,国药试剂;Additive TI、Additive OF除水剂,上海松尾贸易有限公司;ALT-401除水剂,常德艾利特新材料科技有限公司;BYK A 530消泡剂、BYK331流平剂,德国毕克化学。

1.2 环保型潮气固化聚氨酯模板漆的制备

在室温下,向反应釜中加入40%~60%(质量分数)的环保溶剂;在搅拌下依次加入20%~40%(质量分数)的多异氰酸酯单体、10%~30%(质量分数)的多羟基化合物和0.01%~0.2%(质量分数)的稳定剂;搅拌均匀后,逐渐升温至80~90℃,并保持在该温度下反应3~5 h,检测—NCO含量和黏度,达到终点后即可降温;降温至40℃以下,加入1%~5%(质量分数)的除水剂、消泡剂和流平剂等,搅拌均匀,待泡沫消除后,过滤,包装,即得到环保型潮气固化聚氨酯模板漆。

1.3 环保型潮气固化聚氨酯模板漆的性能指标

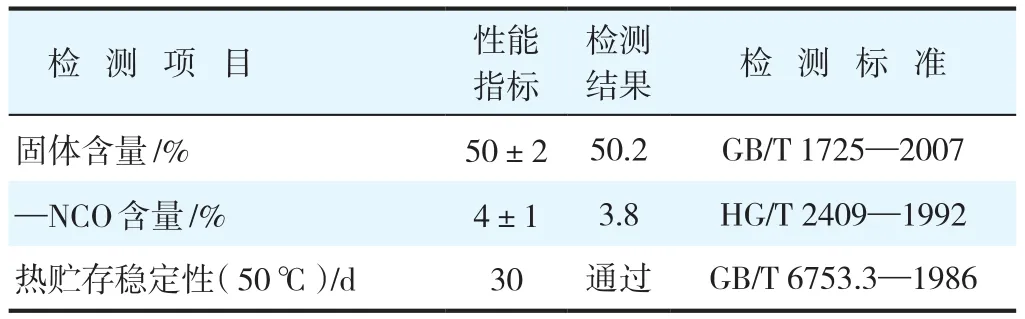

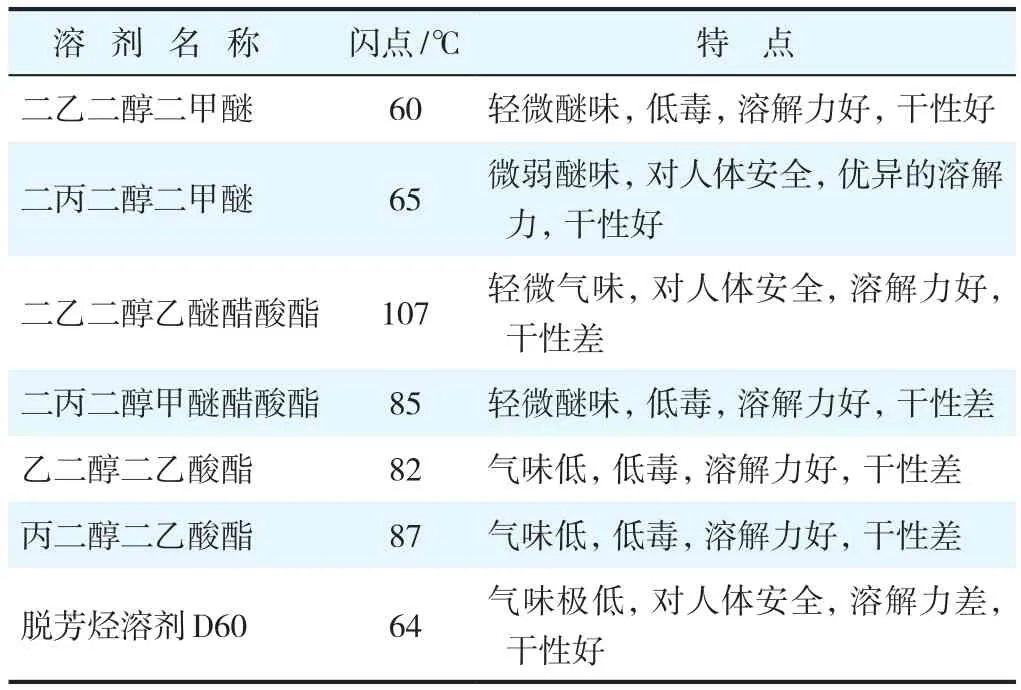

环保型潮气固化聚氨酯模板漆的性能指标见表1。

表1 环保型潮气固化聚氨酯模板漆的性能指标Table 1 Performance indicators of environmentally friendly moisture-curing polyurethane template paint

续表1

2 结果与讨论

2.1 多元醇化合物的选择

通常采用多元醇化合物与多异氰酸酯单体反应来制备模板漆。常用的多元醇化合物有聚酯多元醇、聚醚多元醇和蓖麻油等。聚酯多元醇和蓖麻油价格高,且结构中含有酯键,所制备的模板漆漆膜不耐水解且耐热碱性能较差。聚醚多元醇价格便宜,制备的模板漆漆膜耐水解性好且耐热碱性优异,能够达到模板漆的性能要求。不同相对分子质量和不同官能度的聚醚多元醇对模板漆的漆膜性能影响不同,三官能度的聚醚多元醇可以增加交联密度,提高漆膜硬度和耐溶剂性,但漆膜耐磨性较差;二官能度的聚醚多元醇可以增加漆膜柔韧性和耐磨性,但漆膜硬度和耐溶剂性较差。综合考虑,本研究采用三官能度的VORANOL 2070A聚醚多元醇与二官能度的VORANOL 1000 LM聚醚多元醇配合使用,效果较好。

2.2 多异氰酸酯单体的选择

潮气固化聚氨酯模板漆是通过产品中残余的异氰酸酯与空气中的潮气反应交联固化的,因此,多异氰酸酯单体的选择对模板漆的性能影响较大。模板漆中常用的多异氰酸酯单体有甲苯二异氰酸酯(TDI)、二苯基甲烷二异氰酸酯(MDI)、碳化二亚胺改性二苯基甲烷二异氰酸酯(液化MDI)和多亚甲基多苯基多异氰酸酯(聚合MDI)。TDI在常温下呈液态,使用方便,但蒸汽压大、毒性大、对工作环境有污染;纯MDI在常温下呈固体,不太稳定,使用不方便,因此,TDI和纯MDI均不适用于模板漆。液化MDI和聚合MDI的稳定性好,在常温下黏度低,具有较高的反应活性,无气味、毒性低。液化MDI的官能度为2,与多元醇化合物的反应速度较慢;聚合MDI的官能度为2.7,与多元醇化合物的反应速度较快。考虑到聚合MDI的价格更便宜,综合性能更优异,所以本研究中多异氰酸酯单体选择聚合MDI。

2.3 —NCO/—OH物质的量比(R值)的确定

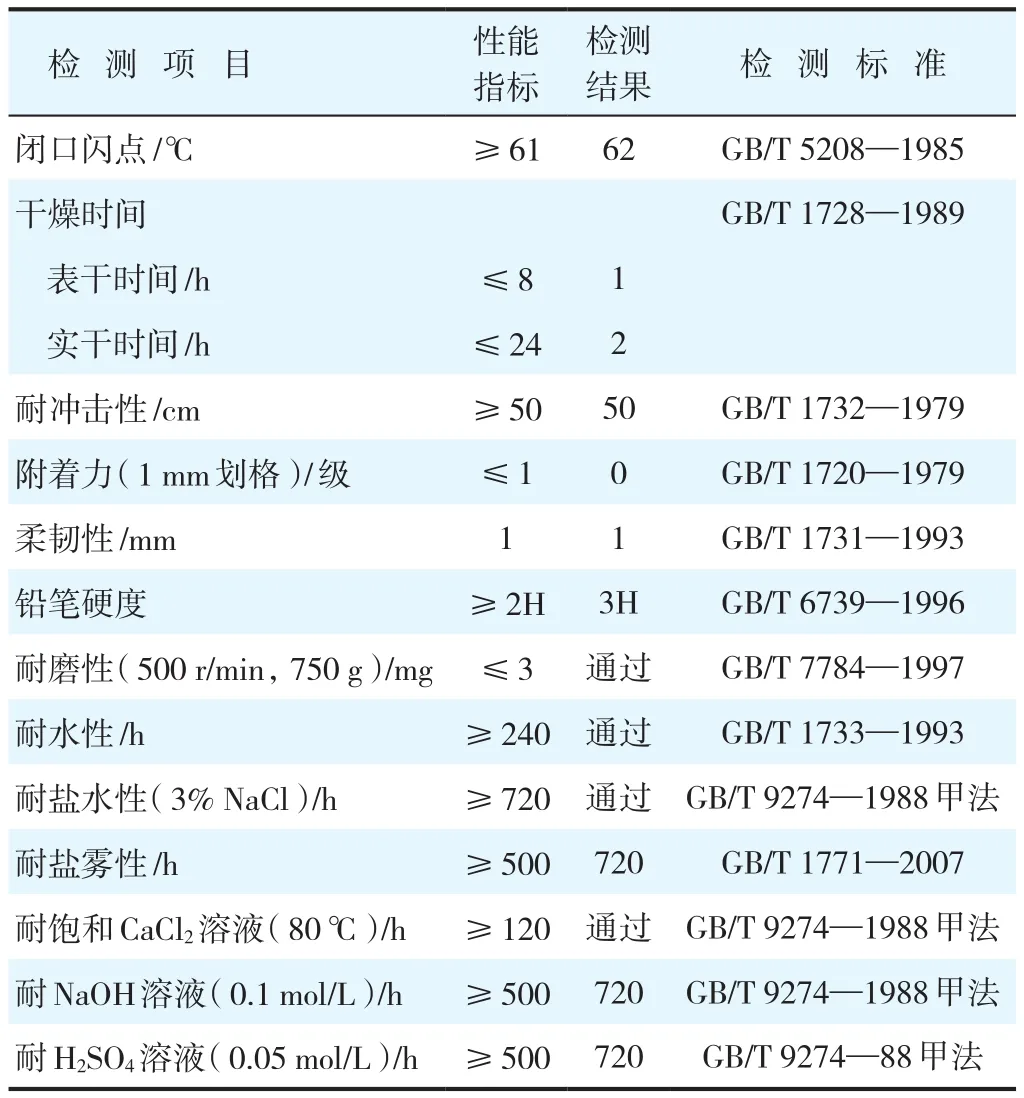

在其他条件不变的情况下,—NCO/—OH的物质的量比(R值)对模板漆的漆膜性能有很大影响,具体影响见表2。

表2 不同—NCO/—OH的物质的量比(R值)对模板漆漆膜性能的影响Table 2 The effect of different molar ratio of —NCO/—OH(R value) on the performance of template paint film

从表2中可以看出,随着R值的不断变大,漆膜的综合性能也在发生相应的变化,当R值为4时,漆膜的综合性能最佳。

2.4 环保溶剂的选择

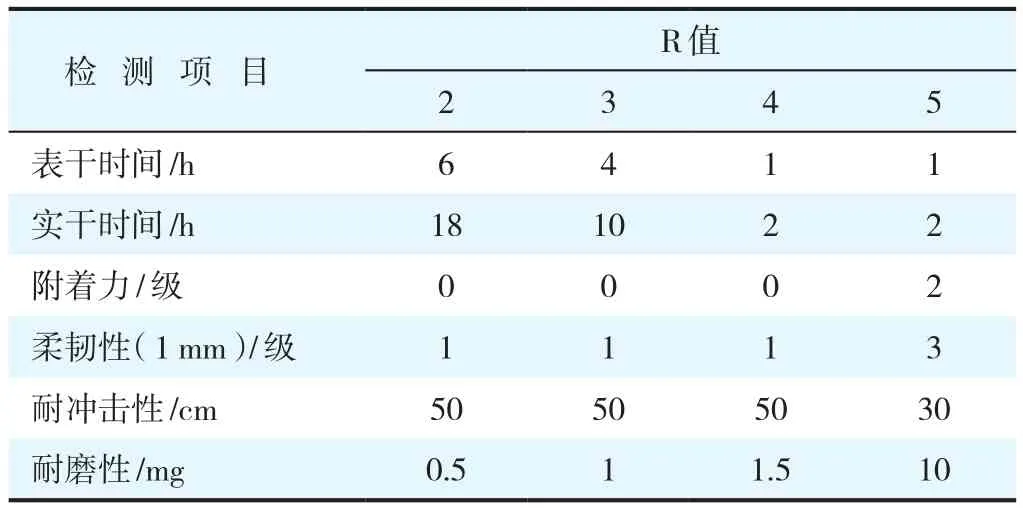

目前,绝大多数模板漆中含有芳烃类溶剂,气味刺鼻,对人体有毒有害;大多数模板漆具有低的闪点,属于危险化学品,因此,在其运输、维护、贮存和使用过程中,必须严格遵守危险化学品的有关法规,这使模板漆的应用受到限制。基于此,本研究避免选用二甲苯等芳烃类溶剂,而采用低气味高闪点的环保溶剂来制备潮气固化聚氨酯模板漆。研究中选取了多款低气味高闪点的环保溶剂,包括多元醇的醚类溶剂、多元醇的酯类溶剂、多元醇的醚-酯类溶剂和脱芳烃溶剂,这些溶剂均不含任何活性氢原子,避免了原先模板漆气味大、毒性大的缺点,提高了模板漆的环保性。不同低气味高闪点环保溶剂的特点见表3。

表3 不同低气味高闪点环保溶剂的特点Table 3 Characteristics of different low-odor and high-flashpoint environmental solvents

通过对比表3中不同低气味高闪点环保溶剂的特点,笔者最终选用了无毒无污染的二丙二醇二甲醚作为溶剂,制备的环保型潮气固化聚氨酯模板漆,闪点高于61 ℃,是一款非危化品模板漆,可按常规化学品进行贮存和运输。

2.5 反应温度的确定

反应温度是聚氨酯树脂制备过程中的一个重要控制因素,一般来说,随着反应温度的升高,反应速率会加快,在有特殊催化剂的情况下,其自聚也会加速。随着反应温度的升高,达到理论—NCO的时间越短,但反应温度越高,副反应也越多。综合考虑,反应温度控制在85 ℃为宜。

2.6 稳定剂对模板漆性能的影响

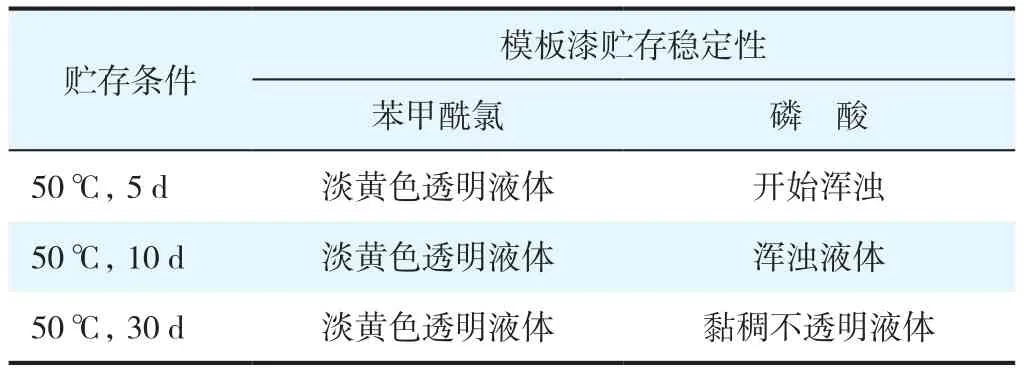

用聚醚多元醇制备的模板漆,其耐水性、耐化学腐蚀性和耐磨性等性能均较好。然而聚醚多元醇在生产过程中,特别是氧化丙烯的加聚反应中使用强碱作为催化剂。若聚醚多元醇中的残留碱量高到一定程度时,其与多异氰酸酯反应时仍具有催化作用,易引起胶化或凝胶[6]。可以用苯甲酰氯或磷酸等作稳定剂来中和极微量的碱。苯甲酰氯和磷酸作为稳定剂对模板漆贮存稳定性的影响见表4。

表4 不同稳定剂对模板漆贮存稳定性的影响Table 4 Effect of different stabilizers on storage stability of template paint

从表4中可以看出,苯甲酰氯的稳定效果较好,因此,本研究选择苯甲酰氯作为稳定剂。

2.7 除水剂对模板漆性能的影响

在环保型潮气固化聚氨酯模板漆的制备与贮存过程中,必须严格去除水分。如果含有水分,水与异氰酸酯反应放出二氧化碳,贮存过程中容易引起胀罐和胶结,贮存稳定性下降,漆膜容易产生气泡等问题。去除水分最有效的措施就是添加除水剂。本研究选取了3种除水剂:Additive TI、Additive OF和ALT-401,试验结果见表5。Additive TI是一种单功能基团,高反应活性的低黏度异氰酸酯,它可以与水反应生成惰性的氨化物。通过这一反应,Additive TI可以消除体系中极微量的水分。Additive OF是一种无色透明的有酯气味的酯类化合物,它的用途是结合潮气固化聚氨酯中的水分。ALT-401是一种唑烷类除水剂,它在水与异氰酸酯反应放出二氧化碳前,优先与水发生水解反应释放出活性成分,此活性物与异氰酸酯能迅速交联固化成膜,整个固化过程无气泡生成。

表5 不同除水剂对模板漆性能的影响Table 5 Influence of different water-removing agents on the performance of template paint

从表5中可以看出,当Additive TI的添加量为1%,Additive OF的添加量为1%时,热贮存1个月后,模板漆的黏度明显增加,开罐放置2 h,模板漆的黏度明显增大,有凝胶化的趋势,漆膜厚膜处有气泡;当Additive TI的添加量为2%,Additive OF的添加量为2%时,热贮存1个月后,模板漆的黏度几乎不变,开罐放置4 h,模板漆的黏度开始增大,漆膜厚膜处有较多的微小气泡;当Additive TI的添加量为2%,Additive OF的添加量为2%,ALT-401的添加量为1%时,热贮存1个月后,模板漆的黏度几乎不变,开罐放置4 h,模板漆的黏度开始增大,漆膜厚膜处有少量微小气泡;当Additive TI的添加量为2%,Additive OF的添加量为2%,ALT-401的添加量为2%时,热贮存1个月后,模板漆的黏度几乎不变,开罐放置4 h,模板漆的黏度开始增大,漆膜厚膜处无气泡。

通过这些试验,笔者发现,当Additive TI和Additive OF的添加量分别为2%时,模板漆的贮存稳定性就能得到保障,当ALT-401的添加量为2%时,就能消除漆膜由于厚膜固化而产生的微泡。

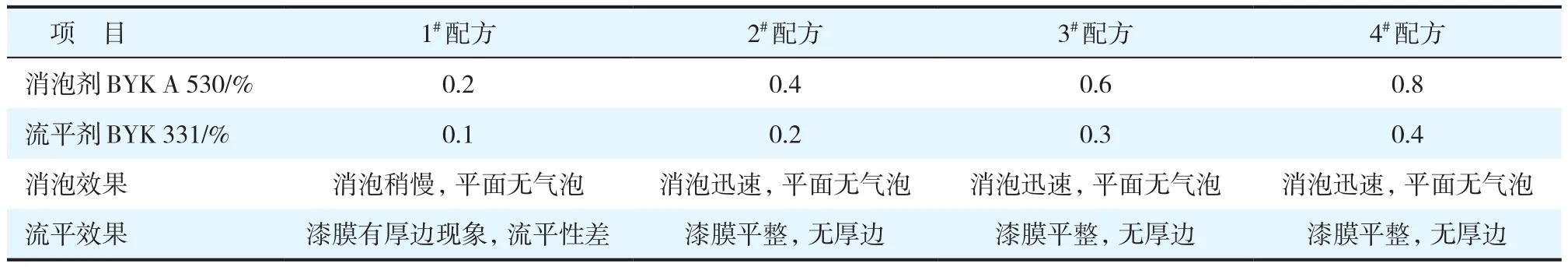

2.8 消泡剂和流平剂对模板漆性能的影响

对模板漆所用的消泡剂和流平剂进行种类筛选和用量确定。由于是潮气固化聚氨酯树脂,树脂中含有—NCO活性基团,所以有些含有活性氢的消泡剂和流平剂就不能使用。通过筛选,本研究选取了BYK公司的BYK A 530消泡剂(有机硅类)和BYK 331流平剂(有机硅类),试验结果见表6。由表6可知,当BYK A 530消泡剂的用量为0.4%时,消泡迅速,漆膜表面无气泡;当BYK 331流平剂的用量为0.2%时,基本可以解决漆膜的流平性问题。

表 6 消泡剂和流平剂对模板漆性能的影响Table 6 Effect of defoamer and leveling agent on the performance of template paint

3 结语

用环保型溶剂合成了湿固化聚氨酯树脂,并以其为基料,制备了模板漆,在保证性能的同时,避免了原先模板漆气味大、毒性大的缺点,提高了模板漆的环保性。从全面的性能测试结果看,该模板漆的综合性能优良,完全满足模板漆设定指标要求;通过选择合适的除水剂,提高了模板漆的热贮存稳定性和开放时间,也解决了漆膜起泡的问题;通过对模板漆所用消泡剂和流平剂进行筛选,使模板漆的漆膜表面效果得到极大改善。