先驱体浸渍裂解C/SiCN复合材料的拉伸行为与基体开裂机制

2020-12-11李旭勤谭志勇成来飞周灵柯

李旭勤,谭志勇,成来飞,周灵柯,高 健

(1. 成都工业学院 材料与环境工程学院,成都 611730; 2. 北京临近空间飞行器系统工程研究所,北京 100076; 3. 西北工业大学 超高温结构复合材料重点实验室,西安 710072)

碳纤维增强碳化硅陶瓷基复合材料(C/SiC)具有高温力学性能优异、密度低、缺口不敏感和伪塑性力学行为,在航空航天等领域的热结构件中有广泛的应用前景[1-2]。C/SiC热结构件不仅要求具有高温力学性能,而且要求具有电磁性能。例如头锥要求透波性能,机翼前缘要求高强度,燃烧室和喷管要求高韧性,密封片和调节片要求隐身性能。目前单一SiC基体已不能满足上述要求,亟需对SiC基体进行改性或者研制新型陶瓷基体来满足日益严苛的性能需求。采用先驱体转化陶瓷法制备Si-C-N体系陶瓷,具备良好的高温稳定性,可以抵抗1800 ℃以上的大规模结晶[3],其抗蠕变性超过现有技术制备的多晶SiC和Si3N4[4-7],其抗氧化性和耐腐蚀性比SiC和Si3N4陶瓷高一个数量级[8],常温介电常数可达104~105。采用Si-C-N陶瓷对SiC基体改性是研制新型结构功能一体化C/SiCN复合材料的方向之一[9-11]。

目前研究主要集中于采用先驱体法制备SiCN陶瓷,并研究其显微结构和性能[12]。Gabriela 等[13]采用不同先驱体制备SiCN陶瓷,研究发现低碳含量(35wt%~40wt%)的SiCN陶瓷主要由sp2 C和Si3N4无定形纳米域组成,界面形成氢稳定的C、N和Si混合键合单元; 高碳含量SiCN陶瓷(55wt%~60wt%),碳单元平均尺寸增大,形成了连续的无定形碳基体。Wang等[14]研究了富碳的聚合物转化成无定形SiC陶瓷的过程,富碳的聚合物组成为硅基体和自由碳,随裂解温度升高,基体相SiC2O2转变为SiCO3,部分β-SiC开始结晶,升高裂解温度,自由碳从无定形碳向纳米晶石墨转变。上述研究为优化先驱体浸渍裂解工艺参数的制定,提升C/SiCN复合材料的性能提供了依据。然而,在重复升温降温过程中,先驱体浸渍裂解会使基体内形成大量裂纹和孔隙[15],因此需关注C/SiCN复合材料在制备过程中的基体开裂和演化现象[16]。

本研究采用真空旋转浸渍-裂解法制备了无界面相的纤维束C/SiCN复合材料,研究其物相组成和显微结构,分析拉伸性能与基体裂纹增殖的关系、浸渍裂解次数和热处理温度对基体裂纹增殖和纤维拔出的影响规律,为弱界面相纤维束C/SiCN复合材料的工艺设计和性能优化提供依据。

1 实验方法

1.1 纤维束C/SiCN复合材料的制备

采用真空旋转浸渍-裂解法制备纤维束C/SiCN复合材料,主要步骤为:缠绕成型、真空旋转浸渍、固化、裂解和高温热处理。

缠绕成型和真空旋转浸渍:在氧化铝坩埚(100 mm×40 mm×20 mm)上缠绕碳纤维束(3K T300B型,日本东丽)。缠绕时施加预紧张力,使碳纤维束绷紧拉直平铺在坩埚表面,且纤维束之间保持2 mm间距,形成单向纤维束预制体; 然后将缠绕预制体的坩埚浸渍于聚硅氮烷液态先驱体(PSN-2,数均分子量范围600~1000,室温粘度约280 mPa·s,分子式为-[SiNH(CH=CH2)]x-[NHSiNH(CH3)]y-(y/x=1.2/2))中,再将其置于小型脱泡搅拌机(TP-02,北京东方泰阳有限公司)旋转托盘上,在真空环境下以70 r/min速度旋转浸渍,使纤维束内单丝与PSN-2先驱体充分接触,且使PSN-2先驱体均匀包裹纤维束形成均匀基体。

固化和裂解:将浸渍好的纤维束预制体置入管式气氛炉(GSL-1100X,合肥科晶)中,氮气气氛保护下300 ℃低温处理2 h,使PSN-2先驱体交联固化形成网格结构; 随后在1000 ℃氮气下裂解4 h,经脱模和剪断处理获得一次浸渍-裂解纤维束C/SiCN复合材料。重复真空旋转浸渍-裂解过程,分别获得二、三和四次浸渍-裂解的样品。

高温热处理:将四次浸渍-裂解的纤维束C/SiCN复合材料分为四组,置入管式气氛炉(GSL-1700X,合肥科晶)中,在氮气气氛保护下进行高温热处理,温度分别为1200、1400和1600 ℃,保温时间3 h,降温速度5 ℃/min,获得经高温热处理后的纤维束C/SiCN复合材料。

1.2 测试拉伸性能

用万能电子试验机(Instron3345型号,英国)测试拉伸性能,采用位移加载方式,速率为0.2 mm/min。纤维束拉伸强度计算公式见式(1):

其中,σ为拉伸强度,P为最大拉伸载荷,S为纤维束复合材料的横截面积。由于纤维束C/SiCN复合材料的横截面形状不规则,本实验假定该横截面为矩形,由此计算出的拉伸强度偏低。

1.3 显微结构与成分表征

基于加热燃烧结合红外吸收法,利用EMIA-320V型红外碳硫联测仪测定纤维束C/SiCN复合材料的C元素含量,利用EMGA-620W型氧氮分析仪测定O、N元素含量。由于PSN-2原料中元素组成为C、N、H和Si,浸渍过程中可能引起O污染,裂解过程中H以小分子形式挥发,故Si的含量可由总质量减去C、O和N的含量。采用TD-3500型X射线衍射仪分析纤维束C/SiCN复合材料的物相组成。

采用S4700型扫描电镜表征纤维束C/SiCN复合材料显微组织以及拉伸断口的失效情况; 结合Image-Pro Plus 6.0软件测定基体开裂的裂纹间距和裂纹张口距离。采用高精度纳米力学测试系统(T1980,Hysitron)测试表面的粗糙度。

2 结果与讨论

2.1 纤维束C/SiCN复合材料的显微结构分析

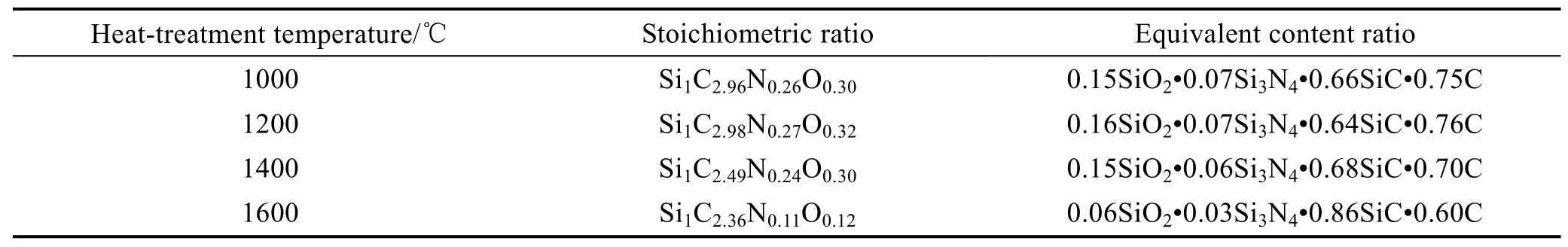

表1为不同温度热处理纤维束C/SiCN复合材料的化学组成。由表可见,当热处理温度为1000~1400 ℃时,纤维束C/SiCN复合材料的组成变化较小,表明在此温度段由先驱体裂解生成的SiCN陶瓷基体组成稳定。当热处理温度达到1600 ℃时,C含量降低,同时等效Si3N4含量降低,SiC含量显著升高,这是由于在此温度下发生了式(2)的碳热反应。纤维束C/SiCN复合材料中的碳来自于碳纤维和先驱体裂解生成的游离碳,由于碳纤维在1600 ℃惰性环境下不会参与反应,可推测碳含量明显降低是由于基体内部游离碳参与了碳热反应。

表1 不同温度热处理纤维束C/SiCN复合材料的化学组成Table 1 Chemical compositions of mini C/SiCN composite heat-treated at different temperatures

图1为纤维束C/SiCN复合材料的XRD图谱,从图中可以看出,1000、1200和1400 ℃热处理的纤维束C/SiCN复合材料为无定形态,仅包含2θ=26.8°的碳峰,表明该热处理温度对样品的结晶态几乎无影响; 1600 ℃热处理后复合材料的晶化程度升高,可见尖锐的SiC衍射峰,表明此温度下基体内部生成了SiC晶体。上述分析结果与化学组成的分析结果相互验证。结合XRD和化学组成分析可知,交联固化后先驱体形成网格结构,在低于1000 ℃可转化为SiCxN4-x四面体单元结构组成的无定形SiCN基体,经历1000~1400 ℃高温热处理,基体组成稳定; 1600 ℃热处理时SiCN基体分解,发生碳热反应生成SiC晶体,同时释放N2。

2.2 浸渍裂解次数对拉伸性能的影响规律

2.2.1 拉伸行为

图2(a)为不同浸渍裂解次数纤维束C/SiCN复合材料典型的拉伸应力-位移曲线,由图可见,不同浸渍裂解次数的试样均表现出脆性断裂现象,在达到最高载荷前,呈现近似线性行为; 达到最高载荷后,载荷突降,表现为脆性断裂。图2(b)为拉伸强度随浸渍裂解次数的变化,初次浸渍裂解的平均拉伸强度为27.35 MPa,随浸渍裂解次数增加,平均拉伸强度升高到31.21、43.30和70.84 MPa; 每次浸渍裂解强度的提升比例分别为14.19%、38.83%和63.47%。可见,经过四次浸渍裂解后,拉伸强度显著提升。

2.2.2 基体裂纹增殖机制

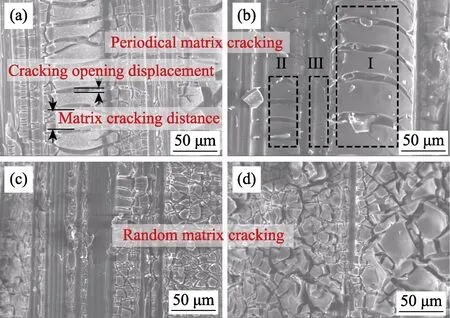

图3为纤维束C/SiCN复合材料拉伸试样表面的SEM照片,由图可见,浸渍裂解后样品呈现基体开裂,这是由于裂解降温过程中C纤维和SiCN基体的热膨胀失配产生热应力,导致基体受拉开裂;此外,先驱体裂解形成SiCN基体时的裂解反应也导致体积收缩发生开裂。随着浸渍裂解次数增加,基体与纤维之间的裂纹和孔隙逐渐被填充,基体体积分数增加,基体和纤维结合逐渐紧密。图4为纤维束C/SiCN复合材料的表面粗糙度,由表面3D视图可见其表面凹凸起伏,进一步验证了基体开裂的现象,其等高线高度在180~280 μm之间。

图1 不同温度热处理纤维束C/SiCN复合材料的XRD图谱Fig. 1 XRD patterns of mini C/SiCN composite heat-treated at different temperatures

图2 (a)不同浸渍裂解次数纤维束C/SiCN复合材料典型的拉伸应力-位移曲线; (b)浸渍裂解次数与拉伸强度的关系Fig. 2 (a) Typical tensile stress versus displacement curve for mini C/SiCN composite fabricated by different PIP cycles; (b)tensile strength as a function of PIP cycle

一次和二次浸渍裂解试样的显微结构呈现出较为规律的周期性基体开裂现象,且开裂方向垂直于纤维; 当再次浸渍裂解后,基体开裂不再垂直于纤维方向,表现出随机性。按基体与纤维的相互作用程度,将SiCN基体开裂分为三类:第一类,纤维束外壳基体开裂(图3(b) I),反映了SiCN基体自身裂解释放热应力的现象; 第二类,纤维单丝之间基体开裂(图3(b) II),反映了纤维束内部单丝与基体的热应力释放; 第三类,外壳基体与单丝之间的基体开裂(图3(b) III),反映了外壳基体与单丝之间的热应力释放。

图3 不同浸渍裂解次数纤维束C/SiCN复合材料的SEM照片Fig. 3 SEM micrographs of mini C/SiCN composite fabricated by different PIP cycles(a) One cycle; (b) Two cycles; (c) Three cycles; (d) Four cycles

图4 表面粗糙度等高线-全分辨率图和表面3D视图Fig. 4 Contour map and 3D surface view of surface roughness

图5为第一类基体裂纹间距和裂纹张口距离随浸渍裂解次数的变化规律,从图中可见,随着浸渍裂解次数增加,基体裂纹间距和裂纹开口距离均逐渐减小,反复浸渍后PSN-2先驱体封填基体裂纹,经裂解后基体体积分数增大,基体断裂能增大,故裂纹间距减小。对比图2(b)可知,拉伸强度随裂纹间距减小而显著提升。

2.2.3 纤维拔出机制

图6为纤维束C/SiCN复合材料拉伸试样的断口形貌,在前三次浸渍裂解的情况下均可观察到纤维拔出。从图6中发现第一次浸渍裂解试样纤维拔出现象明显,随浸渍裂解次数增加,纤维拔出数量减少。第四次浸渍裂解试样的断口较为平整,无纤维拔出现象。

图5 基体裂纹间距和裂纹张口距离随浸渍裂解次数的变化规律Fig. 5 Matrix crack spacing and crack opening distance as a function of PIP cycle

图6 在不同浸渍裂解次数下C/SiCN复合材料断面SEM照片Fig. 6 Fiber pull-out for mini C/SiCN composite fabricated by different PIP cycles(a) One cycle; (b) Two cycles; (c) Three cycles; (d) Four cycles

图7为He等[17-18]提出的裂纹偏转机制图。当基体裂纹垂直于界面,同时偏转与穿透的应变能释放率比值(Gd/Gp)小于其临界值时基体裂纹发生偏转时,该临界值与界面两边材料的弹性模量匹配参数α有关,见式(3):

图7 裂纹偏转机制图Fig. 7 Schematic of crack deflection

式中,E为弹性模量,μ为泊松比,下标m和f分别代表基体和纤维。当弹性模量匹配(α=0)时,裂纹偏转条件为Gd/Gp=Gm/Gf< 0.25; 当参数α为0.5时,裂纹偏转条件为Gd/Gp=Gm/Gf< 0.5。根据图6纤维拔出情况可知,前三次浸渍裂解的SiCN基体具有较宽的基体裂纹间距和裂纹开口距离,Gm/Gf小于临界值,也就是位于裂纹偏转曲线下方,SiCN基体表面及内部多孔、多裂纹特征表现出裂纹偏转,出现纤维拔出现象。第四次浸渍裂解时,SiCN基体应变能释放率大幅提高,使Gm/Gf大于临界值,无纤维拔出现象。

初次浸渍裂解的基体裂纹间距和张口距离最大,说明基体起裂位置具有不确定性,受拉区域内不同位置的基体裂纹都可以扩展形成宏观裂纹。由于初次浸渍裂解时纤维基体结合较弱,形成弱基体复合材料(图8(a)),基体裂纹会沿着基体纤维之间的孔隙进行偏转,出现纤维拔出和纤维束外壳剥离现象;同时,由于基体体积分数较低,基体传载的能力低,会在纤维基体结合的位置断裂,纤维断裂面基本平齐(图6(a))。对于四次浸渍裂解试样,基体裂纹间距和裂纹张口距离小,基体体积分数增加,基体和纤维结合强度高(图8(b)),纤维和基体共同承载拉力,断口较为平整,基体断裂能增大,传载能力增强,故拉伸强度最高。

图8 不同浸渍裂解次数C/SiCN复合材料的纤维基体粘接状态(a)一次和(b)四次Fig. 8 Bonding between fiber and matrix of mini C/SiCN composite prepared by (a) one PIP cycle and (b) four PIP cycles

综上可知,该纤维束C/SiCN复合材料靠纤维/基体的强结合传递载荷,基体裂纹扩展形成宏观断口,纤维和基体的结合强度直接影响纤维束C/SiCN复合材料的拉伸强度,随浸渍裂解次数的增加,基体和纤维结合增强,拉伸强度升高,纤维拔出减少。

图9 (a)不同温度热处理纤维束C/SiCN复合材料典型的拉伸应力-位移曲线; (b)热处理温度与拉伸强度的关系Fig. 9 (a) Typical tensile stress versus displacement curve for mini C/SiCN composite after heat-treatment at different temperatures;(b) the tensile strength as a function of heat treatment temperature

2.3 热处理温度对拉伸性能的影响

2.3.1 拉伸行为

图9(a)为不同温度热处理纤维束C/SiCN复合材料的拉伸应力-位移曲线,由图可见,所有试样均表现出脆性断裂特征; 图9(b)为拉伸强度与热处理温度的关系,当热处理温度为1000、1200、1400和1600 ℃时,其拉伸强度分别为70.84、74.81、81.71和49.59 MPa。热处理温度每升高200 ℃,拉伸强度变化比例分别为5.6%、15.3%和-30.0%。随热处理温度升高,拉伸强度先升高后降低。

2.3.2 基体裂纹增殖机制

图10为不同温度热处理纤维束C/SiCN复合材料拉伸试样表面的SEM照片,由于四次浸渍裂解后的SiCN基体和C纤维结合紧密,当热处理温度由1000 ℃升至1400 ℃时,纤维和基体结合状态无变化(图10(a)~(c)),表明热处理温度对纤维和基体的结合影响较小; 当热处理温度升到1600 ℃时,纤维和基体发生分离(图10(d))。另外,基体裂纹间距和裂纹开口距离均在10 μm以内,变化极小。由1600 ℃热处理后样品的SEM照片(图11)可见SiC晶体,晶粒尺寸约为198 nm。结合之前的XRD和化学组成分析结果可知,当热处理温度升高到1600 ℃时,先驱体转换的SiCN基体由无定形态开始晶化,转变为SiC晶体,并释放N2,在此过程中基体体积收缩,碳纤维脱粘,基体和纤维的结合强度降低。

2.3.3 纤维拔出机制

观察不同温度热处理的纤维束C/SiCN复合材料拉伸试样的断口形貌(图12),可见四个温度热处理的样品,拉伸断口平整,几乎无纤维拔出现象。高温热处理可改善C纤维与SiCN基体的结合,无拔出纤维,可以推测热处理温度升高至1400 ℃,界面结合变强,拉伸强度升高; 另外,C纤维和SiCN基体之间的热应力使基体受拉,纤维受压。热处理温度升高,使纤维受热残余压应力增大,有助于纤维发挥其强化作用,提高拉伸强度。

图10 不同温度热处理纤维束C/SiCN复合材料拉伸试样表面的SEM照片Fig. 10 SEM images of mini C/SiCN composite heat-treated at different temperatures(a) 1000 ℃; (b) 1200 ℃; (c) 1400 ℃; (d) 1600 ℃

图11 1600 ℃热处理纤维束C/SiCN复合材料的基体结晶Fig. 11 Crystalline morphologies of the SiCN matrix after heat-treatment at 1600 ℃

随热处理温度升高到1600 ℃,有略微长度的拔出纤维,这是由于SiCN基体由无定形的SiCxN4-x四面体结构单元向SiC晶体转变,使基体与纤维脱粘,结合强度降低导致的。此外,先驱体体积收缩引起C纤维和SiCN基体之间产生热应力,导致纤维受到基体体积收缩应力、热应力拉伸、热应力弯折和剪切等热应力物理损伤[19]。因此,基体由无定形向SiC晶体转变使得纤维与基体结合变弱,以及基体收缩对纤维造成损伤,共同导致1600 ℃热处理样品的拉伸强度急剧下降。

3 结论

采用真空旋转浸渍-裂解法制备纤维束C/SiCN复合材料,研究了拉伸性能和基体裂纹增殖现象,分析了浸渍裂解次数和热处理温度的影响,主要结论如下:

1) 热处理温度为1000~1400 ℃时,纤维束C/SiCN复合材料化学组成变化较小。1600 ℃热处理后,先驱体转化的SiCN基体分解,C含量减少,SiC含量升高。

2) 初次浸渍裂解纤维束C/SiCN复合材料的平均拉伸强度为27.35 MPa,四次浸渍裂解后,拉伸强度升高至70.84 MPa。基体裂纹间距和裂纹开口距离均逐渐减小。

3) 纤维束C/SiCN复合材料通过纤维与基体的强结合传递载荷,随浸渍裂解次数增加,二者结合增强,拉伸强度升高,断口纤维拔出减少。

4) 当热处理温度为1000、1200、1400和1600 ℃时,复合材料的拉伸强度分别为70.84、74.81、81.71和49.59 MPa。热处理温度升高至1400 ℃,由于界面结合状态增强和热残余压应力使C纤维发挥更强的作用,拉伸强度逐渐增大。热处理温度为1600 ℃时,无定形SiCxN4-x四面体单元结构向SiC晶体转变,界面结合强度降低和基体体积收缩损伤纤维,导致拉伸强度陡降30.0%。