多孔二氧化锆基隔热材料的制备及性能

2020-12-10韦中华童亚琦张伟儒

郑 彧,韦中华,张 阳,张 跃,童亚琦,张伟儒

(1.北京中材人工晶体研究院有限公司,北京 100018; 2.北京航空航天大学材料科学与工程学院,北京 100191)

0 引 言

二氧化锆(ZrO2)在高温下具有较低的热导率,多孔结构可极大增强材料的隔热性能,因此多孔ZrO2基陶瓷是建筑、航天、仓储、机械等领域防护系统的重要隔热材料[1-4]。特别地,航天飞行器在出入大气层的过程中产生强烈的气摩擦热,局部温度可高达1 700 ℃ 以上[5-8],要满足严苛的隔热要求,ZrO2基多孔陶瓷的气孔率往往要求达到70%以上,这给多孔陶瓷的制备提出了不小的挑战。

凝胶注模成型是20世纪90年代发明的一种胶态成型工艺[9-11],是制备多孔陶瓷的重要方法,可实现气孔率达到50%以上的高气孔率多孔陶瓷的制备[12-15]。凝胶注模的介质一般分为水基[16-18]和非水基[19-22]体系,如叔丁醇等。其中水基凝胶注模具有成本低、环保等优点,是首选的凝胶注模溶剂体系。低陶瓷固相含量是获得高气孔率多孔陶瓷的前提,而大尺寸低固相含量水基凝胶注模湿坯在干燥时存在变形、开裂等严重问题;低固相含量坯体在高温烧结过程中又存在坯体收缩过大、气孔难以保持等难题。基于以上问题,本文分析了大尺寸低固相湿坯干燥变形、开裂的原因,筛选了适宜的湿坯干燥方式,利用Al2O3粉体对ZrO2基陶瓷烧结收缩的抑制作用控制了烧结收缩,获得了大尺寸高气孔率的ZrO2基多孔陶瓷。

1 实 验

1.1 多孔ZrO2基隔热陶瓷材料的制备

本研究采用凝胶注模法制备多孔ZrO2基隔热材料,制备方法如下:

以丙烯酰胺为单体,N,N′-亚甲基双丙烯酰胺为交联剂,去离子水为溶剂制备单体质量分数为10%的预混液,其中交联剂与单体的质量比为1∶10。向预混液中加入一定量的摩尔分数为3%Y2O3稳定的t-ZrO2(东方锆业,D50=0.5 μm,理论密度5.84 g·cm-3)和粒径相近的α-Al2O3(淄博盈川铝业,D50=0.5 um,理论密度3.90 g·cm-3),并加入质量分数为0.1%的分散剂聚丙烯酸铵,分别配制陶瓷粉体固相含量为10%和7%(体积分数,下同)的浆料,球磨12 h。所选引发剂是质量分数为20%的过硫酸铵溶液,催化剂为N,N,N′,N′-四甲基乙二胺。向球磨好的浆料中添加单体质量10%的引发剂和1%的催化剂,充分搅拌后迅速倒入尺寸为120 mm×120 mm的成型模具中。在60 ℃下水浴保温30 min,脱模得到湿坯。湿坯经干燥后放入高温炉中缓慢升温至600 ℃,保温2 h,除去坯体中的有机物后,分别在1 350 ℃、1 500 ℃、1 550 ℃和1 600 ℃下进行烧结。

1.2 检测方法

材料的体积密度和气孔率采用阿基米德法测试,多孔材料的微观形貌采用扫描电子显微镜(SU-8010,HITACHI)观察,多孔材料的压缩强度采用万能力学试验机(5542,Instron)测试,多孔陶瓷压缩强度测试参照GB/T 1964—1996标准试验方法。

2 结果与讨论

采用凝胶注模法成型的湿坯在干燥过程中会存在较大的干燥收缩,陶瓷的烧结是致密化的过程,也存在较大的烧结收缩。因此合理地控制干燥收缩和烧结收缩是获得高气孔率多孔陶瓷的关键。

2.1 坯体干燥收缩控制研究

干燥是凝胶注模成型中的关键步骤。对于陶瓷粉体固相含量为10%的样品,坯体中水分的体积含量超过80%,大量水分需要在干燥环节被去除。凝胶注模湿坯氧阻聚及干燥收缩示意图如图1所示,空气中的氧对丙烯酰胺自由基聚合具有阻聚作用,凝胶注模坯体的表面会出现剥落、起皮等问题,即“氧阻聚”现象[23]。由于表面暴露在空气的部分有机单体聚合不充分,会在表面形成“弱表层”。凝胶注模湿坯干燥是不均匀的,表面水分散失通道远比底部和内部的水分散失通道多,这就造成表面干燥速度快,收缩大;底部和内部干燥速度慢,收缩小。水分散失速度的不同会引起内张力不平衡,进而导致不同区域收缩不一致。如前所述,坯体的表面是“弱表层”,内张力不平衡,收缩的不一致会导致表面开裂,当样品尺寸越大时,开裂问题越严重。

由此可见,干燥是大尺寸高气孔率多孔陶瓷凝胶注模成型的关键,选择适合的干燥方式尤为重要。一方面要控制湿坯的干燥收缩,另一方面要解决坯体干燥开裂等问题。

本研究选择低温干燥(30 ℃下缓慢干燥)、溶液置换干燥(干燥介质为无水乙醇)和真空冷冻干燥(-80 ℃,10 Pa条件下保持24 h)三种方式进行湿坯干燥,干燥后样品的照片如图2所示。低温干燥坯体开裂严重,存在贯穿的大裂纹,且表面密布细小的龟裂纹。溶液置换干燥方式坯体四周充满乙醇,使坯体各部位处于相对一致的环境中,可实现缓慢干燥,开裂问题较低温干燥有所好转,但表面仍存在局部开裂现象。真空冷冻干燥坯体则没有出现裂纹,实验结果显示针对固相含量低的凝胶注模湿坯,真空冷冻干燥是最佳的干燥方式。经测量,低温干燥、溶液置换干燥和真空冷冻干燥三种方式下,坯体的干燥线收缩依次为26.7%、16.7%和3.1%。在真空冷冻干燥方式中热量通过干燥层和冷冻层传导到升华界面,使水分以升华的方式扩散排出[24-27],解决了水分排出带来的内应力问题。

图1 凝胶注模湿坯氧阻聚及干燥收缩示意图Fig.1 Schematic diagram of oxygen blocking and drying shrinkage of wet green body by gel-casting

图2 三种不同干燥方式样品的照片(固相含量为10%)Fig.2 Pictures of samples with three different drying methods (solid content 10%)

2.2 ZrO2基多孔陶瓷烧结收缩控制研究

为控制低固相含量生坯的烧结收缩,本研究在ZrO2粉体中添加一定量的Al2O3粉体。根据ZrO2-Al2O3二元相图,Al2O3和ZrO2之间在高温下不发生反应,也不形成固溶体,Al2O3粉体颗粒的加入会在一定程度上阻碍ZrO2颗粒之间的传质,对ZrO2烧结起阻碍作用,从而减少烧结收缩。图3为未添加Al2O3和添加22%(体积分数,下同)Al2O3的冷等静压成型坯体的实时烧结影像及烧结收缩曲线。结果表明,加入Al2O3粉体后,烧结收缩率由12.3%减少至3.8%,减少近70%。这表明通过加入Al2O3粉体减少烧结收缩,使多孔陶瓷保持更高气孔率的实验设计是可行的。

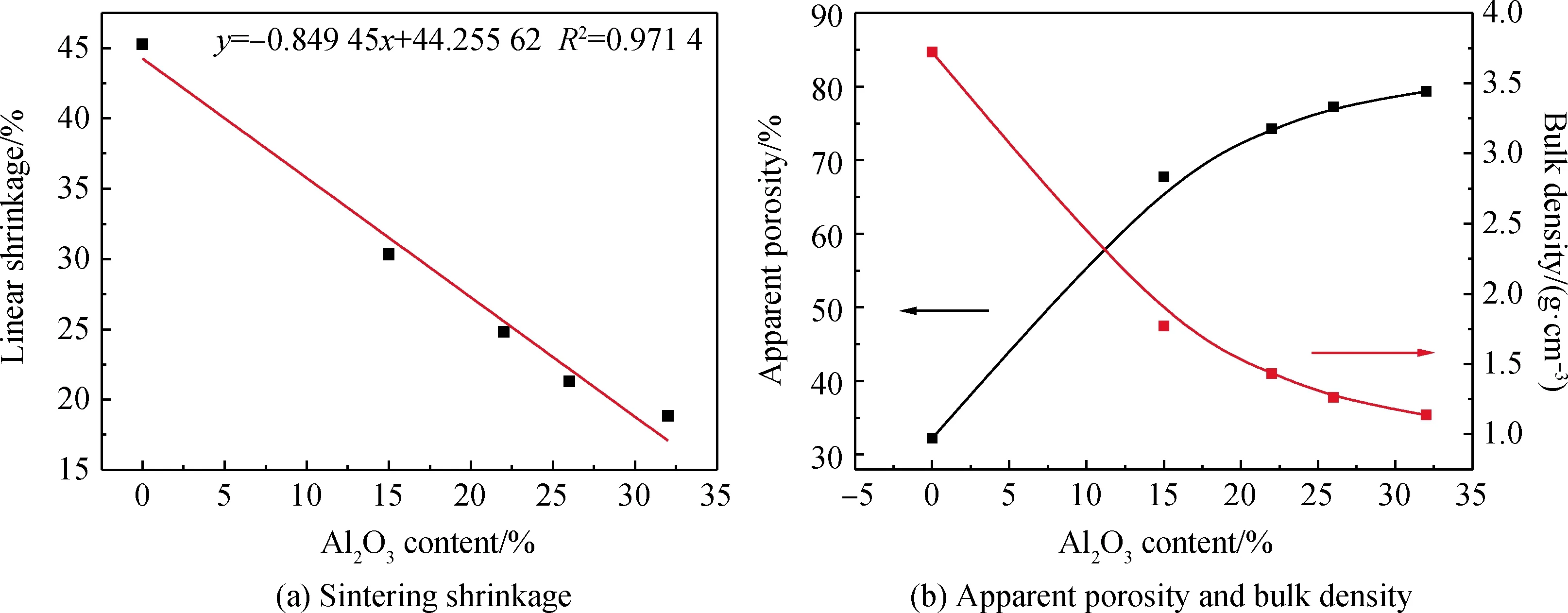

图4是添加不同含量Al2O3粉体的ZrO2-Al2O3凝胶注模坯体在1 500 ℃ 下的烧结收缩、多孔陶瓷密度及气孔率结果。烧结收缩随Al2O3粉体含量的增加而减少,且二者基本呈线性关系。未添加Al2O3粉体坯体的烧结收缩达到45%以上,烧结后陶瓷气孔率仅为32.19%,密度达到3.72 g·cm-3;添加32%Al2O3粉体样品的烧结收缩下降为18.85%,相比未添加Al2O3粉体样品的收缩减少近60%,样品显气孔率接近80%,密度仅为1.09 g·cm-3,可见,Al2O3粉体在获得高气孔率低密度ZrO2基多孔陶瓷中起到重要作用。

表1是添加不同含量Al2O3粉体的多孔陶瓷样品的热导率结果。未添加Al2O3粉体的样品,由于其气孔率较低,隔热性能受到一定影响,热导率达到2.086 W/(m·K)。添加15%Al2O3粉体的样品由于气孔率得到了很好的保持,热导率迅速下降为0.387 W/(m·K),含22%Al2O3粉体样品的热导率仅为0.095 W/(m·K),达到了绝热效果。这说明Al2O3粉体的加入增加了材料的气孔率,降低了材料的密度,使得多孔陶瓷的隔热性能有大幅度提升。当Al2O3粉体含量超过26%时,多孔陶瓷的热导率出现上升,说明过多的Al2O3粉体会对隔热效果产生一定的不利影响,此外也会影响多孔陶瓷的强度。

图3 添加Al2O3前后冷等静压成型坯体在1 500 ℃下的烧结影像及烧结收缩曲线Fig.3 Sintering images and sintering shrinkage curves of green body by cold isostatic pressing before and after adding Al2O3 at 1 500 ℃

图4 Al2O3粉体含量对坯体烧结收缩、显气孔率及体积密度的影响(烧结温度1 500 ℃ ,固相含量10%)Fig.4 Effect of Al2O3powder content on sintering shrinkage, apparent porosity and bulk density (sintering temperature 1 500 ℃, solid content 10%)

表1 不同Al2O3含量样品热导率Table 1 Thermal conductivity of samples with different Al2O3 content

综合而言,添加22%Al2O3粉体样品的烧结收缩为24.83%,减少45%以上,样品气孔率达到71.25%,隔热性能最佳。本研究最终确定ZrO2基多孔陶瓷中添加的Al2O3粉体含量为22%。

经1 500 ℃烧结样品的XRD谱如图5所示,与未烧结样品相比,烧结后的多孔陶瓷中的ZrO2和Al2O3经过高温烧结都没有发生相变,ZrO2仍为四方相结构(t-ZrO2),Al2O3仍为α-Al2O3结构,且二者没有发生反应产生新的结晶相。

2.3 烧结温度对多孔陶瓷制备及性能的影响

对于陶瓷材料的制备,烧结温度是影响材料性能的关键因素之一。研究分别在1 150 ℃、1 300 ℃、1 500 ℃、1 550 ℃和1 600 ℃下对固相含量为7%,Al2O3粉体含量为22%的样品坯体进行烧结,烧结温度对样品体积密度和气孔率的影响如图6和表2所示。从图6和表2结果可知,样品的体积密度和烧结温度之间呈良好的线性关系。当烧结温度为1 150 ℃和1 300 ℃时,样品密度很低,小于1.0 g·cm-3,但此时材料强度非常低。当烧结温度高于1 500 ℃时,样品体积密度上升为1.38 g·cm-3,同时样品开始表现出较高的力学强度。当烧结温度为1 600 ℃时,样品的体积密度达到1.52 g·cm-3。此外,从气孔率结果可以看出,当烧结温度在1 150~1 500 ℃之间时,烧结体中98%以上的孔隙都是开气孔;而当烧结温度达到1 550 ℃时,烧结体中的闭气孔迅速增加,说明此时由于烧结温度的提高,传质过程加速,烧结体的致密化程度增大。图7是1 500 ℃和1 600 ℃烧结样品的微观形貌。图7(a)显示,1 500 ℃烧结的样品中,晶粒较小,并且含有大量开气孔;而在1 600 ℃烧结的样品中,晶粒尺寸明显增大,开气孔数量减少,晶粒在致密化过程中逐渐围合成较大的闭合气孔,如图7(b)所示。参照标准GB/T 1964—1996多孔陶瓷压缩强度试验方法测试了1 500 ℃烧结的ZrO2基多孔陶瓷样品的压缩强度,平均值为3.19 MPa。说明1 500 ℃下制备的多孔陶瓷样品既具有74.44%的高气孔率,又具有较好的力学强度。

图5 ZrO2基多孔陶瓷烧结前后XRD谱Fig.5 XRD patterns of ZrO2 based porous ceramic before and after sintering

图6 烧结温度对样品体积密度的影响Fig.6 Effect of sintering temperature on the bulk density of the sample

表2 不同烧结温度样品气孔率Table 2 Porosity of samples at different sintering temperatures

图7 不同烧结温度样品微观形貌Fig.7 Micromorphology of samples at different sintering temperatures

3 结 论

针对本研究中固相含量低的凝胶注模湿坯,真空冷冻干燥有效解决了坯体干燥变形、开裂等问题,是最佳的干燥方式;Al2O3粉体对ZrO2基陶瓷烧结起阻碍作用,添加22%Al2O3粉体的样品可减少ZrO2基陶瓷45%以上的烧结收缩,对多孔陶瓷气孔率的保持具有重要作用,其热导率仅为0.095 W/(m·K);经过高温烧结后ZrO2仍为稳定的四方相结构,Al2O3也没有发生相变,仍为α-Al2O3结构。固相含量及烧结温度与ZrO2基多孔陶瓷样品的体积密度和显气孔率均呈良好的线性关系,当烧结温度达到1 600 ℃时,陶瓷晶粒尺寸明显增大,开气孔数量减少,晶粒围合成较大的闭合气孔;本研究制备的平均密度为1.38 g·cm-3的ZrO2基多孔陶瓷样品压缩强度可达3.19 MPa。