CuO@HHSS 催化剂制备及催化还原对硝基苯酚性能

2020-12-10杨万亮段英男田蒙奎

陈 猛,杨万亮,段英男,田蒙奎

(贵州大学化学化工学院,贵州贵阳550025)

对硝基苯酚(4-NP)由于毒性大、降解难等问题对生态环境造成了严重威胁[1]。 而4-NP 的还原产物对氨基苯酚(4-AP)是一种重要的精细化工中间体,被广泛应用于染料、农药和医药等多个领域。 目前,4-AP 的合成路线有铁粉/酸还原、 加氢还原、电化学还原以及贵金属催化还原4-NP 等方法[2]。 然而,铁粉还原后处理繁琐且污染严重;催化加氢还原过程中使用腐蚀性强酸且反应相当复杂; 电化学还原反应装置要求高且耗电量大,这极大限制了4-AP的大规模生产。近年来,贵金属催化剂辅助硼氢化钠还原4-NP 生成4-AP 的方法, 由于具有绿色环保、催化效率高、操作简单等优点受到广泛关注,但是由于贵金属价格较高以及稳定性较差等不足限制了其大规模应用。

CuO 由于原料来源广泛、制备成本低和环境友好等优点,被广泛应用于锂离子电池[3]、光电探测器[4]、气体传感器[5]以及催化[6]等领域。 特别是在催化领域,纳米CuO 由于催化活性高且无毒性,在一些催化反应上逐渐取代了贵金属催化剂。 Mandlimath等[7]研究了过渡金属氧化物在不同条件下催化4-NP还原为4-AP, 研究发现CuO 的催化活性优于其他过渡金属氧化物,在4-NP 和NaBH4浓度分别达到5mmol/L 和0.05mol/L 时具有较好的催化活性。 然而,纳米CuO 仍存在容易聚集和沉淀等缺陷,限制了其在催化领域的广泛应用[8]。 为克服纳米CuO 的这些缺陷,将纳米CuO 负载于高比表面积的载体上有利于提高其分散性,进而提升其催化性能。

多孔二氧化硅材料由于比表面积大、吸附能力强、水热稳定性好、环境友好和成本低等优点被视为很好的催化剂载体。如SBA-15[9]、KCC-1[10]、HHSS[11]等多孔二氧化硅材料已被广泛应用于吸附和催化领域, 并显示出良好的吸附和催化性能。 相比于SBA-15和KCC-1等尺寸较大的多孔材料,HHSS具有由小空心球(~20nm)自组装形成大空心球(90~150nm)的层次复合空心结构,已被用于制备Ag3PO4/HHSS[12]、TiO2/BiOCl@HHSS[13]、Pd/HHSS[14]、HPW-NH2-HHSS[15]等催化剂,并体现出优异的催化性能。 由于HHSS 具有高比表面积和纳米级的层次空心球形结构,更有利于提高催化剂活性组分的分散性。 上述特性使得HHSS 可以作为纳米CuO 的理想载体材料。

笔者采用超声辅助浸渍法成功制备了纳米CuO 高度分散在层次空心二氧化硅球上的复合催化剂(CuO@HHSS),将CuO@HHSS 催化剂用于催化还原4-NP, 在不同对硝基苯酚浓度下CuO@HHSS展现出优异的催化性能, 在200s 内催化NaBH4将4-NP 完全转化为对氨基苯酚(4-AP)。目前,层次复合空心二氧化硅球负载纳米氧化铜的相关研究还未见文献报道。

1 实验部分

1.1 试剂

正辛烷(C8H18)、氨水(NH3·H2O)、十六烷基三甲基溴化铵(CTAB)、正硅酸乙酯(TEOS)、无水乙醇(C2H5OH)、对硝基苯酚(4-NP)、硼氢化钠(NaBH4)、硝酸铜[Cu(NO3)2·3H2O]、介孔二氧化硅(SiO2,比表面积为237.2m2/g,孔容为0.842cm3/g,孔径为14.21nm),均为分析纯。

1.2 CuO@HHSS 复合催化剂的制备

HHSS 载 体 的 制 备[11]:称 取1.38g CTAB 溶 于66mL 去离子水中,加入14mL NH3·H2O(1mol/L),搅拌10min。 在上述溶液中加入20mL 正辛烷,30min后加入7.2mL TEOS。 将得到的混合物继续搅拌30min,然后在100℃水热环境中处理24h。 冷却后抽滤、洗涤、干燥,并在550℃煅烧6h,得到白色固体样品即HHSS。

CuO@HHSS 复合催化剂的制备:称取0.5g HHSS分散到20mL 无水乙醇中,超声搅拌1h,取0.38g Cu(NO3)2·3H2O 加入到上述溶液中继续超声1h。在60℃陈化12h,把过滤后的样品放置在管式炉中于450℃热处理4h,得到最终的催化剂样品。 CuO 在CuO@HHSS 催化剂中的理论负载量为20%(质量分数)。作为对比实验,在相同条件下制备了CuO@SiO2复合催化剂。

普通CuO 催化剂的制备:取4g Cu(NO3)2·3H2O溶解到100mL 去离子水中, 用0.1mol/L 氨水调节pH 至7,搅拌2h。 过滤、洗涤、干燥,在450℃热处理4h,得到普通CuO 催化剂。

1.3 催化剂评价

在室温条件下配制0.1mmol/L 的4-NP 水溶液250mL 备用。 量取0.2mmol/L NaBH4溶液3mL 加入到50mL 上述0.1mmol/L 的4-NP 溶液中, 溶液由淡黄色转为黄色。随后将10mg 的CuO@HHSS 复合催化剂加入上述混合溶液中磁力搅拌, 隔一定的时间取一次样,用0.22μm 滤头过滤后得到清液。通过UV-6100S 型紫外分光光度计观察样品在最大波长400nm 处的吸光度从而判断4-NP 的转化情况。计算公式:

式中:ct为对应时间4-NP 的浓度;At为任何反应时间所取样品的光吸收强度;c0为4-NP 的初始浓度;A0为4-NP 的初始光吸收强度。

1.4 催化剂表征

采用D8Advance 型X 射线衍射仪分析催化剂的晶体结构;采用K-Alpha 型X 射线光电子能谱仪分析催化剂组成元素的价态信息;采用S-3400N 型扫描电子显微镜和JEM-2100型透射电子显微镜观察催化剂的微观形貌及结构; 采用ASAP2460氮气物理吸附仪测定催化剂的比表面积、孔容及孔径。

2 结果与讨论

2.1 CuO@HHSS 复合催化剂的形貌和结构分析

利用SEM 和TEM 观察CuO@HHSS 复合催化剂的形貌和内部结构, 结果见图1。 由图1a 看出HHSS 载体呈球形且颗粒尺寸为90~150nm,从破碎的地方可知HHSS 为纳米空心球结构。 由图1b 看出, 负载CuO 后催化剂仍然保持HHSS 的球形结构,并且球的表面没有明显的CuO 颗粒,说明CuO均匀分布在HHSS 表面, 这是由于制备过程中超声辅助促进了CuO 高度分散在HHSS 上。 由图2c 可知,HHSS 具有小空心球@ 大空心球的分层次多孔结构,这种结构能有效阻止活性组分发生聚集。从图2d 可知,CuO@HHSS 催化剂仍保持小空心球@ 大空心球的分层次多孔结构, 没有看见CuO 颗粒,说明CuO 高度分散在HHSS 上。

图1 HHSS、CuO@HHSS 的SEM(a、b)和TEM(c、d)照片

2.2 CuO@HHSS 复合催化剂的组成分析

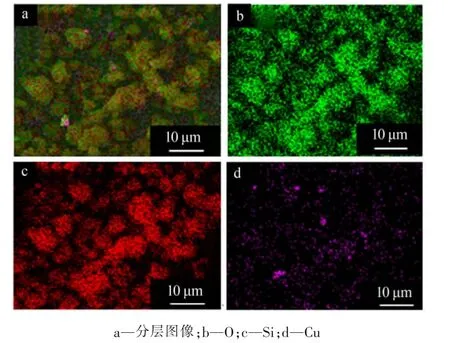

利用扫描电镜的面扫描元素分布图(Mapping)和EDS 分析CuO@HHSS 复合催化剂的元素分布及含量,结果见图2和图3。 由CuO@HHSS 催化剂的Mapping 发现Si、O、Cu 3种元素都均匀分布在CuO@HHSS 复合催化剂上。 此外,由CuO@HHSS 催化剂的EDS 图可观察到Si、O、Cu 元素的特征峰,而且CuO 质量分数为16.5%, 略低于理论负载值,这可能是由于在制备过程中部分纳米铜离子未被吸附在HHSS 上导致的。 以上结果表明,CuO@HHSS 复合催化剂被成功制备出来,而且CuO 高度分散于载体HHSS 上。

图2 CuO@HHSS 复合催化剂的面扫描元素分布图(Mapping)

图3 CuO@HHSS 复合催化剂的EDS 图

2.3 CuO@HHSS 复合催化剂的XRD 分析

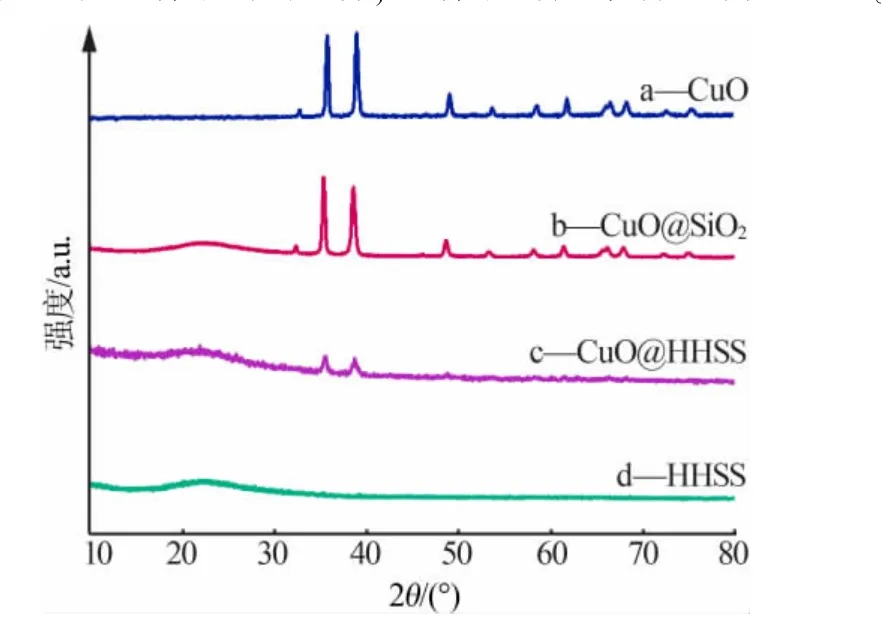

图4为CuO(a)、CuO@SiO2(b)、CuO@HHSS(c)、HHSS(d)的XRD 谱图。 由图4a、b 可知,在2θ 为32.5、35.5、38.9、48.7、51.3、53.4、65.7、67.8、68.00°处存在多个明显的衍射峰, 分别归属于CuO 的(110)(111)(200)(112)(202)(022)(113)(220)晶面,与CuO 的标准卡片(JCPDS#80-1916)一致。 从图4b、c、d 可知,在2θ=23.5°处出现一个宽峰,归属于无定型SiO2衍射峰[12]。 在图4c 中,仅在2θ 为35.5、38.9°处存在2个峰,归属于CuO 的(111)(200)晶面,相比于纯CuO 和CuO@SiO2的峰低了很多,说明CuO 纳米粒子高度分散在HHSS 表面, 导致其他衍射峰不明显。另外,从图4c 还可以看出,样品只存在无定型二氧化硅相和CuO 衍射峰,说明所制备的复合催化剂样品中只存在氧化铜,不存在铜的其他物质形态。

图4 CuO@HHSS 复合催化剂的XRD 谱图

2.4 CuO@HHSS 复合催化剂BET 分析

催化剂具有较高的比表面积有利于增加反应活性位点。对制备的CuO@HHSS 复合催化剂进行氮气等温吸-脱附分析,结果见表1和图5。由图5可知,HHSS 和CuO@HHSS 催化剂的吸附-脱附曲线属于典型的Ⅳ型等温曲线,表明HHSS 载体和CuO@HHSS催化剂具有介孔结构,且都具有H1型回滞环[11]。 这种回滞环可在孔径分布相对较窄的介孔材料和尺寸较为均匀的球形颗粒中观察得到,这与TEM(图1)结果相符。 CuO@SiO2催化剂吸附-脱附曲线属于典型的Ⅳ型等温曲线, 具有H3型回滞环, 表明CuO@SiO2催化剂具有很不规整的孔结构。 CuO@SiO2催化剂不规整的孔结构导致CuO 分散不均, 这与XRD 结果一致。由表1可知,HHSS 材料的比表面积、孔容以及平均孔径分别为752.6m2/g、1.750cm3/g 和9.95nm;CuO@HHSS 催化剂的比表面积、 孔容和平均孔径分别为488.9m2/g、1.058cm3/g 和7.81nm;CuO@SiO2催化剂的比表面积、孔容和平均孔径分别为189.4m2/g、0.653cm3/g 和11.26nm;CuO 催 化 剂的比表面积仅为2.1m2/g, 且不存在多孔结构。CuO@HHSS 和CuO@SiO2催化剂的比表面积、 孔容及孔径相对于HHSS 和SiO2减小,这是由于CuO 纳米粒子附着在孔道中堵塞了部分孔道。 实验结果表明,CuO@HHSS 具有较高的比表面积, 因此有利于催化活性的提高。

表1 CuO@HHSS 复合催化剂氮气等温吸-脱附分析结果

图5 CuO@HHSS 复合催化剂的氮气吸附-脱附等温线

2.5 CuO@HHSS 复合催化剂元素分析

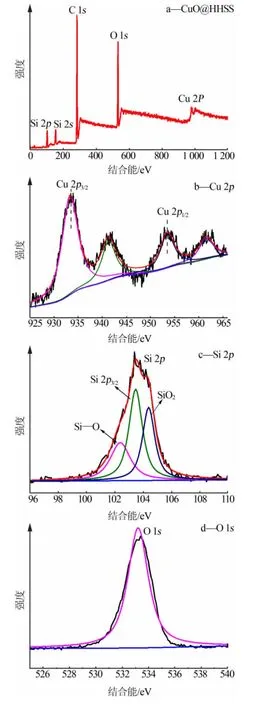

图6 CuO@HHSS 复合催化剂XPS总图和各元素高分辨XPS 图

采用XPS 分析了CuO@HHSS 催化剂表面元素化合态,结果见图6。从图6a 看出,CuO@HHSS 催化剂上存在Cu、O、Si 元素。 图6b 中,在933.2、953.7eV处的强峰分别为Cu 2p3/2和Cu 2p1/2,在942.6、963.5eV处的峰属于CuO 的卫星峰,这些卫星峰归属于铜金属的3d 轨道电子转移引起的振动跃迁, 表明CuO@HHSS 中Cu 元素以Cu2+存在,这与XRD 结果相符。 图6c 中在102.4、103.5、104.4eV 处发现3个强峰,分别对应于HHSS 结构中Si—O 键、Si 2p 轨道上的Si 2p3/2和SiO2特征峰[16]。 图6d 中仅在532.5eV处有一个强峰,表明在复合材料中O 具有相同化学态。 上述结果再次证明铜是以氧化铜的形式高度分散在HHSS 载体上,和前面的TEM、XRD、EDS 等数据一致。

2.6 CuO@HHSS 复合催化剂性能分析

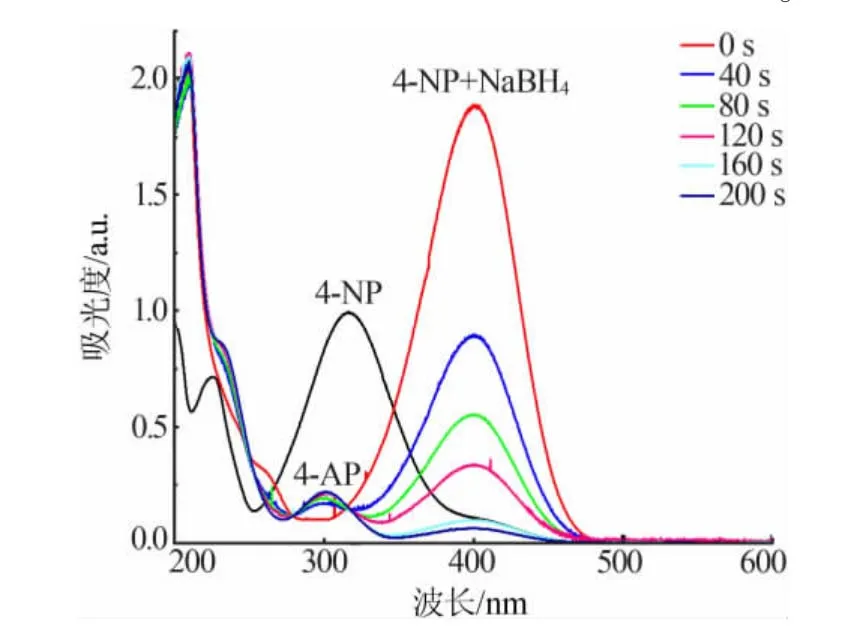

将10mg 的CuO@HHSS 催化剂用于NaBH4还原4-NP 反应。 将3mL 浓度为0.2mmol/L 的NaBH4溶液加入到50mL 浓度为0.1mmol/L 的4-NP 溶液中,溶液由淡黄色转为黄色。 图7为CuO@HHSS 催化剂催化还原4-NP 过程中加入NaBH4前后4-NP水溶液的紫外-可见吸收光谱图(UV-Vis)。 从图7看出,加入NaBH4之前4-NP 水溶液在317nm 处具有典型的吸收峰;加入NaBH4之后溶液体系变为碱性,吸收峰红移至400nm。 当无催化剂时该反应不发生;当加入催化剂以后,在300nm 处出现新的吸收峰,该峰对应的是4-AP 的特征吸收峰,表明催化剂的加入促使NaBH4将4-NP 还原为4-AP[17]。随着反应时间的延长,400nm 处的吸收峰逐渐减弱,而300nm 处的吸收峰逐渐增强。 反应时间仅为200s时,300nm 处的吸收峰达到最高,而400nm 处的吸收峰消失,表明4-NP 已经完全转化为4-AP。

图7 CuO@HHSS 催化还原4-NP 在不同时间的UV-Vis 图

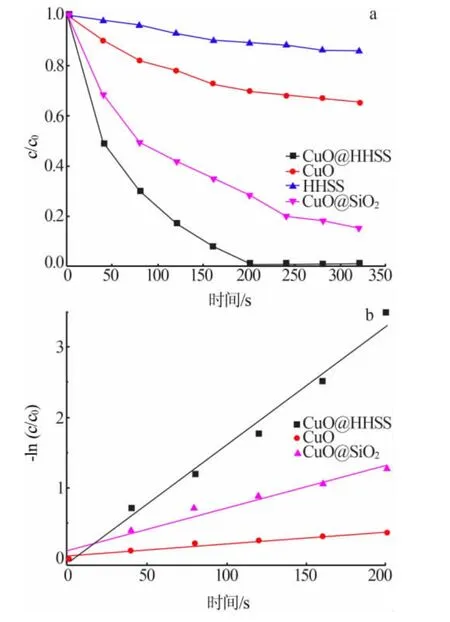

图8a 为CuO、HHSS、CuO@HHSS、CuO@SiO2对NaBH4还原4-NP 的影响。由图8a 看出,在200s 时CuO@HHSS 催化剂对应的4-NP 转化已达到97%,而CuO、CuO@SiO2催化剂对应的4-NP 转化率仅为30%、62%。 这是由于CuO@HHSS 较大的比表面积以及小空心球@ 大空心球的分层次多孔结构有利于反应物与催化剂接触,显著提高了催化剂的活性。作为对比, 测试了HHSS 材料对4-NP 还原反应的影响。 4-NP 浓度随时间延长而降低, 这是由于HHSS 载体的多孔结构的吸附作用。

对CuO、CuO@SiO2、CuO@HHSS 催化反应进行了动力学分析。为克服传质的影响,整个反应过程保持匀速搅拌。 图8b 为CuO、CuO@SiO2、CuO@HHSS催化还原4-NP 的反应动力学曲线。 由图8b 看出,拟合后-ln(c/c0)与时间t 成正比关系,说明NaBH4还原4-NP 的反应符合一级动力学模型:ln(ct/c0)=-k1t(式中:k1为速率常数)。

图8 CuO、HHSS、CuO@HHSS、CuO@SiO2 对NaBH4还原4-NP 的影响(a);CuO、CuO@SiO2、CuO@HHSS催化还原4-NP 的反应动力学曲线(b)

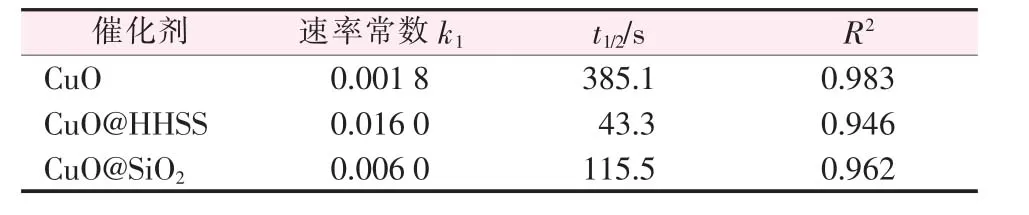

表2为CuO、CuO@SiO2、CuO@HHSS 催化NaBH4还原4-NP 反应动力学常数。由表2看出,CuO@HHSS催 化 剂 的k1=0.016、t1/2=43.3s,相 比 于CuO(k1=0.0018,t1/2=385.1s)和CuO@SiO2(k1=0.006,t1/2=115.5s),CuO@HHSS 催化剂具有更快的反应动力学。

表2 CuO、CuO@SiO2、CuO@HHSS 催化NaBH4 还原4-NP 反应动力学常数

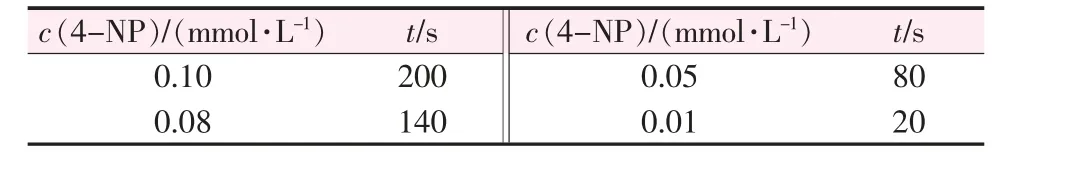

对CuO@HHSS 在不同4-NP 初始浓度的催化性能进行了测试,结果见表3。 由表3看出,随着4-NP浓度降低,反应时间明显缩短。

表3 CuO@HHSS 在不同4-NP 初始浓度的催化性能

将制备的CuO@HHSS 催化剂还原4-NP 性能与文献报道的催化剂进行催化效果对比, 结果见表4。 由表4看出,沈洁等[18]制备的Co-graphene 催化剂催化还原4-NP 完全反应大约需要8min;Huang等[19]报道的Cu2O@h-BV 催化剂完全催化还原4-NP大约需要12min;Sahoo 等[20]制备 的RGO/Pt-Ni 催化剂18min 才使得4-NP 完全转化为4-AP。相比之下,笔者制备的CuO@HHSS 催化剂还原4-NP 仅需要200s,表现出更高的催化活性。 这是由于HHSS具有较高的比表面积和小空心球@ 大空心球的分层次多孔结构,CuO 高度分散在HHSS 表面,显著提高了纳米CuO@HHSS 复合材料的催化活性。

表4 CuO@HHSS 催化剂还原4-NP 的性能与文献报道的催化剂对比

3 结论

通过超声辅助浸渍法将CuO 负载到HHSS 上得到中空结构的高分散CuO@HHSS 纳米复合催化剂。 相比于CuO,制备的CuO@HHSS 纳米复合催化剂具有较大的比表面积以及层次多孔结构, 而且CuO 纳米粒子均匀分布在HHSS 表面及孔道内,有效阻止了CuO 的聚集。 CuO@HHSS 催化NaBH4还原4-NP 为4-AP 的反应显示出较高活性。 由于CuO@HHSS 具有较高的比表面积以及孔道结构,还原产物能及时通过孔道扩散。在CuO 与HHSS的协同作用下,CuO@HHSS 催化剂显示出较高的催化性能,完全催化还原4-NP 的反应时间小于200s。 综上所述,该催化剂是一种具有高分散性、高比表面积和高活性的催化剂, 具有较好的工业应用前景。