10 kV防爆电机定子绕组匝间绝缘结构研究

2020-12-07杜协和陈求索宋桂霞赵斯佳

杜协和,陈求索,王 健,宋桂霞,赵斯佳

(1.湖南电气职业技术学院,湖南 湘潭 411101;2.湖南湘电动力有限公司,湖南 湘潭 411101;3.湘潭电机股份有限公司,湖南 湘潭 411101)

0 引言

防爆电机是一种可以在易燃易爆场所使用的电机,主要应用于煤矿、石油天然气、石油化工和化学工业等行业。由于工作环境特殊,为确保防爆电机运行的安全可靠性,其设计的绝缘结构性能与普通电机相比留有较大裕度[1]。

某公司生产的某型号防爆电机,为了提高槽满率和电机效率,其定子线圈匝间绝缘结构采用三层聚酯薄膜补强的云母带平包,电磁线按标准弯曲后击穿电压最小值不小于5.5 kV,平均值不小于6 kV。然而,在线圈制造过程中,对每个线圈进行匝间耐压试验时,出现了批量爬电现象。经过现场查看,发现该批问题线圈的短路点主要集中在引线端的首末匝,且匝间击穿点位置不明显,端部有爬穿痕迹。将匝间试验电压下调至普通10 kV电机试验电压进行复测,结果未出现匝间短路现象。分析其原因,高压电机匝间绝缘通常是采用电磁线自身绝缘,在同一线圈中当波前时间(Tf)≥1.0 μs时,各匝间过电压分布均匀;当Tf<1.0 μs时,各匝间过电压分布不均匀。首末匝承受的冲击过电压最高,占冲击电压的40%以上[2-4]。参照IEC 60034-15-2009《旋转电机 第15部分 带定子成型线圈的交流旋转电机的脉冲电压耐受等级》和GB/T 22715—2016《旋转交流电机定子成型线圈耐冲击电压水平》要求,对于普通的10 kV交流电机匝间试验电压为(4UN+5)×65%即29 kV,而对于防爆电机则为(4UN+5)×65%×105%即30.7 kV,其中UN为额定线电压,其值为10 kV。第一个电压峰值的波前时间应不小于0.2 μs。这样电动机定子绕组的首末端几匝上承担的电压幅值为12.4 kV以上[5-6]。本次发生匝间批量爬电击穿现象的线圈,其电磁线规格为1.18 mm×5.6 mm,此类小线规电磁线制作过程中,由于铜线较软,包绕绝缘时铜线跟随绕带头的波动幅度较大,不利于电磁线绝缘包绕紧密。因此承受过高的电压、电磁线绝缘层的不紧密和端部成型过程中的机械形变,是该批绕组首末匝附近匝间绝缘爬电击穿的主要原因。

针对上述情况,本研究分析确定其定子线圈匝间绝缘结构方案,对电磁线进行常规性能检测,并制作线圈试样,分别进行浸漆前后的工频耐压试验和匝间冲击试验。通过试验数据确定最优匝间绝缘结构,提高线圈匝间绝缘性能,同时满足防爆电机对匝间绝缘的各项要求。

1 试验

1.1 匝间绝缘方案

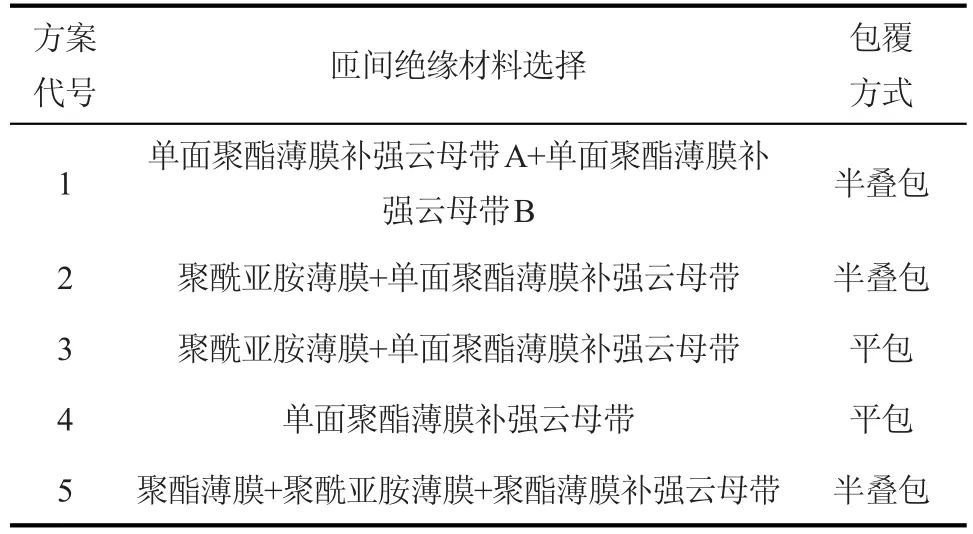

试验选用规格为1.18 mm×5.6 mm的铜扁线,匝间绝缘厚度为0.5 mm,匝间绝缘及包覆方式分为5种,如表1所示。

表1 匝间绝缘及包覆方式Tab.1 Interturn insulation coating method

1.2 电磁线击穿试验

按GB/T 4074.5—2008《绕组线试验方法 第五部分:电性能》将5组电磁线裁成长度为350 mm的样品,并使用圆棒卷绕试验仪将其制成U型[7]。将样品分组送入电磁线匝间击穿仪中测试匝间绝缘的击穿电压,每组样品测5次,记录数据。

1.3 试验线圈的制作和测试

按照图纸要求制作线圈试样,并进行匝间冲击试验。按照防爆电机标准,其试验电压为30.7 kV。拆除一个对角线方向两个端部的白布带,在端部每层电磁线之间垫聚四氟乙烯带,长度大于300 mm,垫好聚四氟乙烯带后将端部绑紧。按工艺要求将线圈进行真空压力浸漆处理(vacuum pressure impregnating,VPI),浸渍1168H绝缘漆[8]。将线圈从聚四氟乙烯带的中间锯断,并使电磁线分离开成扇形,打磨端部绝缘20 mm作为测试电极,进行匝间击穿和起晕试验。

1.4 试验线棒的制作和测试

将5种电磁线,每种电磁线取18根,每根长度为600 mm,每6根为1组制成1根试验线棒,分别标记为1#、2#、3#组。电磁线端部用粘带固定,防止绝缘松散。将电磁线整理平直,取6根电磁线摆放整齐,从距离电磁线一端150 mm处开始半叠包玻璃丝带或涤玻带,至距离另一端150 mm处为止,并用贴纸标识各组。将两端电磁线依次均匀分开,相邻夹角为35°。在相隔的电磁线端部包扎云母带(且保证每根电磁线只有一端包扎云母带),云母带包扎长度为30~50 mm,包至端部折返20~30 mm,并用6050粘带包扎固定。剪裁适当尺寸的适形毡,填充扇形根部缝隙,并用玻璃丝带或涤玻带包扎紧固。从扇形根部开始包扎聚四氟乙烯带至另一端扇形根部为止。按照10 kV级电机浸漆工艺守则进行VPI处理。将电磁线未包扎云母带一端进行打磨,作为检测电极,试验线棒如图1所示。

图1 试验线棒Fig.1 Trial stator bar

2 结果与分析

2.1 电磁线性能

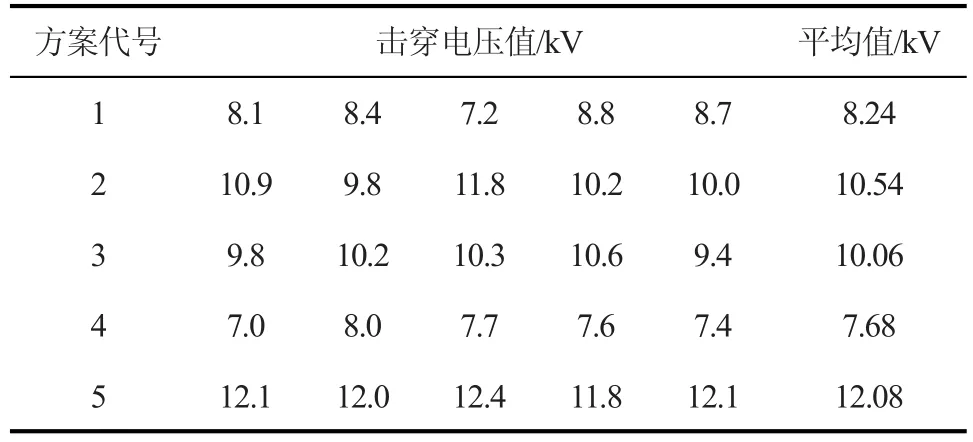

表2是5种电磁线按标准折弯成U型后测得的击穿电压值。电磁线供需双方参照标准NB-T 31048.3—2014和电磁线应用情况,制定了技术要求:击穿电压值最小值不小于5.50 kV,平均值不小于6.00 kV,5种线圈均达到了要求。从表2可以看出:①电磁线在浸漆前,其击穿电压值主要取决于所用的绝缘材料。聚酯薄膜有较高的击穿电压和良好的柔韧性,在弯曲后仍有良好的性能表现,如5号电磁线有最高的击穿电压;②聚酰亚胺薄膜柔韧性不如聚酯薄膜,故弯曲后性能不如聚酯薄膜,如2号和3号;③云母是一种多孔的非致密材料,很容易从中间空隙处爬电,如4号;④通过1号和2号、3号和4号的对比可知,含聚酰亚胺薄膜的绝缘结构在浸漆前的击穿电压优于纯云母带的绝缘结构。⑤通过2号和3号、1号和4号的对比可知,在厚度相同的情况下,云母带采用半叠包或平包就击穿电压而言没有太大区别。

表2 电磁线击穿电压Tab.2 Breakdown voltage of electromagnetic wire

2.2 线圈试验

(1)匝间冲击试验

按要求将线圈压型完毕后,进行匝间冲击试验,试验电压为31 kV,5种电磁线制得的线圈均未发生击穿或爬电。

(2)起晕试验

线圈浸漆后进行起晕试验。5种线圈的起晕电压值都很低(在500 V左右),造成这种现象的原因可能是线圈匝间有大量空隙,且匝间没有防晕结构,从而导致在电压很低的时候就起晕了。

在很不均匀的电场中,电压还较低的时候,场强的集中点就已经超过临界值产生局部放电;而离该集中点稍远处,场强已大幅减小,故放电只能局限在该集中点附近的空间而不能扩展出去。该区域由于放电激发出的离子在回归常态时将辐射出光子,可以看见有均匀稳定的发光层笼罩在电极周围,这就是电晕。发生电晕时在电极周围可以看到光亮,并伴有咝咝声,且气体间隙的大部分尚未丧失绝缘性能,间隙仍能耐受电压的作用[2]。

在本试验中,线圈压型后直接随定子送入浸漆罐进行VPI浸漆并烘焙固化。由于缺少对地绝缘(云母带)将线圈各匝绑紧并吸收绝缘漆形成致密的保护,在烘焙过程中,一方面绝缘漆会有部分流失,另一方面热熔胶条在高温下会软化松动,导致线圈匝间产生空隙、小漆瘤等缺陷,故在电压还较低时就产生电晕。

2.3 线棒试验

2.3.1 起晕试验

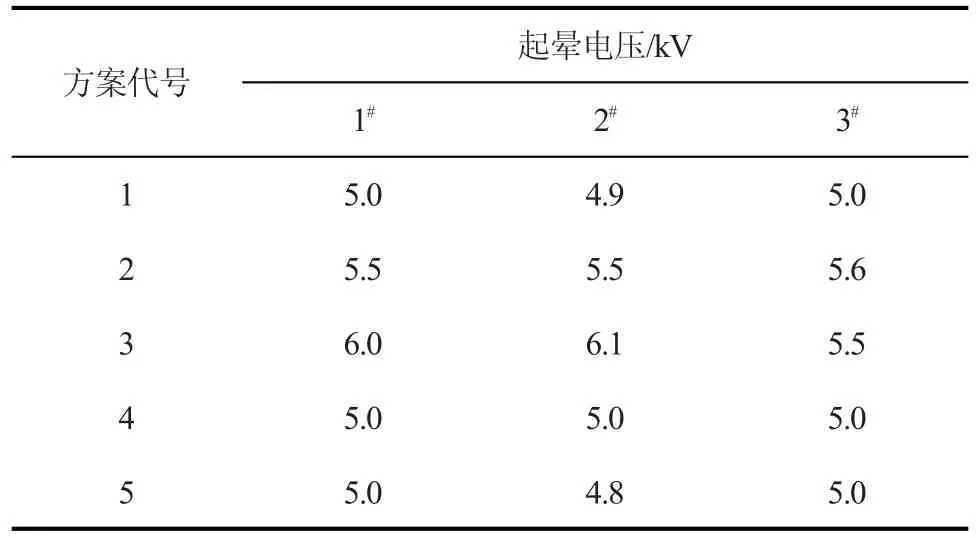

在线棒的一端将第1、3、5根电磁线用铜丝连接作为一极,在另一端将第2、4、6根电磁线用铜丝连接作为另一极,然后接入起晕测试仪中,在暗室内进行起晕试验。5组线棒的起晕电压值见表3。从表3可以看出,各线棒的起晕电压差距不大,3号线棒有较高的起晕电压,这可能是因为该种线棒的绝缘结构浸漆后整体性相对较好。

表3 试验线棒的起晕电压Tab.3 Corona initiation voltage of test bar

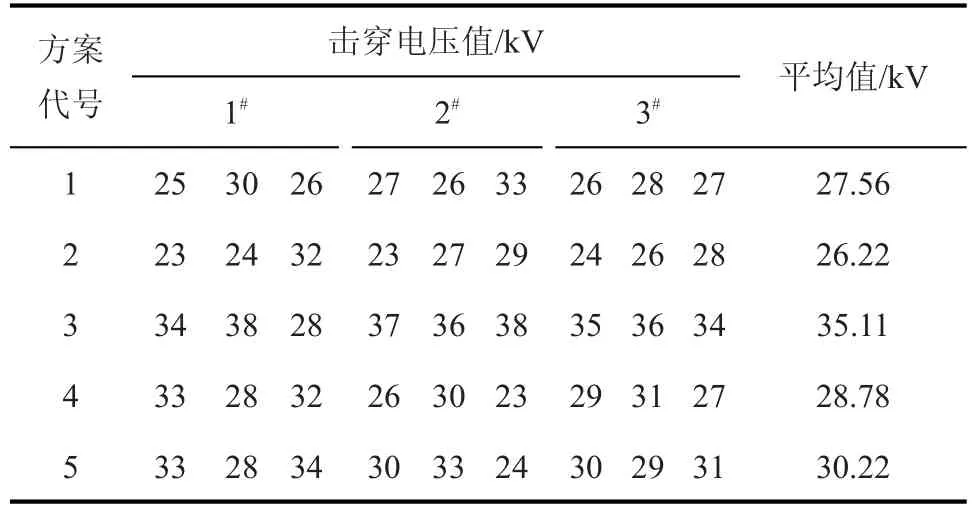

2.3.2 匝间击穿试验

线棒浸漆后在空气中进行匝间击穿试验,结果表明,5种线棒在20~22 kV下产生严重的电弧放电,无法继续升压,故改为在油槽中进行匝间击穿试验。原计划每根线棒取5个击穿电压值,即1-2相、2-3相、3-4相、4-5相、5-6相,然而试验结果表明,1-2相、3-4相、5-6相击穿后,2-3相、4-5相试验的击穿值(18 kV左右)明显小于其他3项,故每根线棒仅取1-2相、3-4相、5-6相3个击穿电压值。试验表明,线棒匝间击穿的位置集中在扇形根部,如图2所示,匝间击穿电压值如表4所示。

图2 匝间击穿位置Fig.2 Turn to turn breakdown position

表4 试验线棒的击穿电压Tab.4 Breakdown voltage of test bar

根据理论,线棒首末几匝应承担过电压值的40%,即31×0.4=12.4 kV。从表4可以看出,这5种结构的击穿电压均值都远超该数据,均符合要求。其中3号线棒有较高的击穿电压均值,这可能是因为该种线棒的绝缘结构浸漆后整体性相对较好。

2.4 参比线棒数据分析

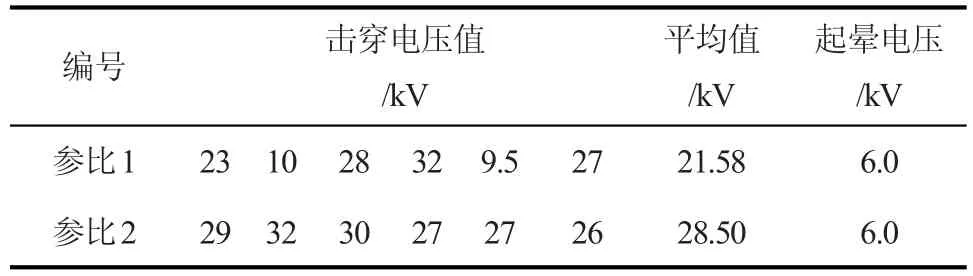

为了便于比较,本研究还制作了两组参比线棒,其匝间绝缘结构分别为0.09 mm×12 mm的聚酯薄膜补强云母带平包3次(标记为“参比1”)和0.07 mm×12 mm的聚酯薄膜补强云母带半叠包两次(标记为“参比2”)。参比线棒的起晕电压和击穿电压数据见表5。

表5 参比线棒的匝间击穿电压和起晕电压Tab.5 Turn to turn breakdown voltage and corona initiation voltage of bars

从表5可以看出,对于参比1,其中出现两例击穿电压异常低的情况,经重复加压检查,仍可耐受一定电压,这说明线棒的匝间绝缘并未完全击穿,而是由于绝缘层内部存在空隙导致空气击穿,这与线圈批量生产时发现的爬穿问题一致。根据本项目试验线棒的测试数据和使用不同规格电磁线时相同匝间绝缘结构的质量监控数据,可以判断当线规较小时,参比1的匝间结构存在不稳定因素。

对于参比2,其数据与表4中方案代号1号和4号电磁线的数据接近。以目前所得的数据来看,在匝间绝缘厚度相同的情况下,采用半叠包和平包的工艺对浸漆后的线棒击穿电压影响不大。

3 结论

(1)保持绝缘厚度一定,采用相同铜扁线,使用不同绝缘材料和包扎方式,制造5种目前普遍用于高压电机制造的线圈结构进行试验,结果表明5种线圈结构各项电气性能均能满足高压电机线圈的技术要求。

(2)采用平包方式,当电磁线规格较小时,更难保障匝间绝缘结构的均一性,从而导致其电气性能下降,尤其是在产生机械形变后。

(3)单面聚酯薄膜补强云母带绕包线(1号、4号)的绝缘厚度薄,耐电晕性能好。从匝间绝缘可靠性、电磁线稳定行和采购成本等因素综合考虑,1号方案半叠包云母带绝缘结构最优,事实也证明,采用1号方案生产后,所生产的10 kV防爆电机定子线圈均通过了匝间冲击试验,再没有发生过批量爬穿现象。