长链硅氧烷修复液抑制电缆铝芯腐蚀的机理及修复效果研究

2020-12-07刘宇舜李诗雨程登峰李森林夏令志

刘宇舜,李诗雨,程登峰,李森林,夏令志,周 凯

(1.国网安徽省电力有限公司电力科学研究院,安徽 合肥 230022;2.四川大学 电气工程学院,四川 成都 610065)

0 引言

水树老化是交联聚乙烯(cross-linked polyethylene,XLPE)中压电缆绝缘老化的重要形式之一[1-3]。在系统出现过电压的情况下,可能在水树前端引发电树枝[4],造成电缆绝缘本体击穿,从而导致严重的停电事故,影响电力系统的安全稳定运行。针对水树老化电缆,国内外研究者提出了一种电缆绝缘修复技术,通过向电缆内部注入硅氧烷,使其与绝缘层中水树区域的水分发生化学反应,一方面消耗水分,另一方面生成介电性能良好的填充物填充水树微孔,从而消除水树缺陷,提高电缆的绝缘性能[5-12]。

为了提高硅氧烷修复液对电缆绝缘修复的效果,相关研究人员对修复液的成分做了大量研究。W J CHATTERTON等[5]提出732技术和733技术,在原有的修复液基础上添加了具有均匀电场和吸收紫外线等功能的成分;周凯等[10-11]提出了基于纳米颗粒复合填充的新修复原理,将能抑制放电的无机纳米颗粒与XLPE基体通过硅烷偶联剂连接,使得修复效果明显提升。过去研究者们重点关注的是修复技术在提高电缆绝缘性能,延长老化电缆使用寿命等方面的表现,但忽略了目前修复技术存在的负面作用。研究表明,硅氧烷修复液对电缆铝芯有一定的腐蚀作用,铝芯腐蚀会影响电缆的载流量,危及电缆的安全运行,但相同配方的修复液不腐蚀铜芯电缆[13]。造成腐蚀的原因可能是硅氧烷水解反应中生成的甲醇[14]。要解决修复液对缆芯的腐蚀问题,一方面可以将铝芯电缆更换为不易被腐蚀的铜芯电缆,但该方法无法解决已经存在的铝芯电缆修复后被腐蚀的状况,还会导致运行成本的增加;另一方面可以研制既对电缆铝芯腐蚀较轻甚至不腐蚀电缆铝芯,又具有良好修复效果的新型电缆修复液。避免修复液腐蚀铝芯的负面影响对于电缆修复技术的进一步推广应用具有十分重要的意义,但相关研究还未见报道。

实际上,甲醇的腐蚀能力与其浓度有关。硅氧烷分子的结构对其水解反应生成甲醇的速率有很大的影响[15],从而影响修复液中的甲醇浓度。通过调控甲醇的产生速率,使整个修复过程中甲醇的浓度都控制在低腐蚀甚至不腐蚀铝芯的低浓度,就可以防止修复液对铝芯的腐蚀。因此,选择水解速率慢的修复液成分可能有助于抑制修复液对电缆铝芯的腐蚀。理论上,对于分子链较长的硅氧烷,其水解速率会相对较慢,因此,添加长链硅氧烷可能有助于减弱修复液对电缆铝芯的腐蚀。

本文通过研究添加了一定比例水解速率更慢的长链硅氧烷修复液对电缆铝芯的腐蚀情况,分析新修复液配方对铝芯腐蚀的抑制机理,并验证该修复液对水树老化电缆的修复效果。

1 实验

1.1 原材料与仪器

YJLV22-3×95型8.7/10 kV XLPE电缆,四川尚纬股份有限公司;甲基苯基二甲氧基硅烷(PMDMS),CAS号为3027-21-2,十二烷基三甲氧基硅烷(DTMS),CAS号为3069-21-4,均由济宁百川化工有限公司生产。

ES-J120型精密天平,天津市德安特传感技术有限公司;RGDJS-800型温湿度控制箱,上海茸隽实验仪器有限公司,温度设置范围为20~200℃;JSM-7500F型扫描电子显微镜,日本电子株式会社;极化去极化电流(PDC)测试系统采用输出为0~5 kV的高压直流电源,真空开关为GL-2型12 kV直流带载切换继电器,最大动作时间为18 ms,皮安表型号为Kaithley-6485,分辨率为20 fA。

1.2 铝芯腐蚀实验

为了研究含长链硅氧烷的修复液对电缆铝芯的腐蚀情况,从新XLPE电缆上截取15段长度为30 mm的电缆铝芯绞合单线,分为A、B、C 3组,每组5段铝芯。采用有机溶剂洗净铝芯表面杂质后使用精密天平(精度d=0.1 mg)称量每组的平均初始质量。

将铝芯分别放置于修复液与水的混合液体中,其中,A组修复液使用不添加长链硅氧烷的配方(PMDMS),B组修复液采用添加了一定比例长链硅氧烷的配方(PMDMS+DTMS),C组的液体全部为水,作为对照组。A、B、C 3组铝芯的初始平均质量分别为0.447、0.461、0.481 g。

将修复液和水搅拌均匀使其充分反应,并使铝芯表面充分接触反应产物。将铝芯及混合液体放入温湿度控制箱,温度设置为90℃,反应时间为120 h,每隔24 h取出铝芯进行称量。实验完成后,对铝芯表面进行扫描电镜(SEM)观测。

1.3 水树老化实验

为了研究不同修复液配方在老化电缆绝缘性能提升方面的作用,对短电缆样本水树老化后再进行修复。为快速获取水树老化的短电缆样本,参照IEC/TS 61956:1999试验标准,采用了改进的水针电极法[16],将电缆截取为长度500 mm的小段。

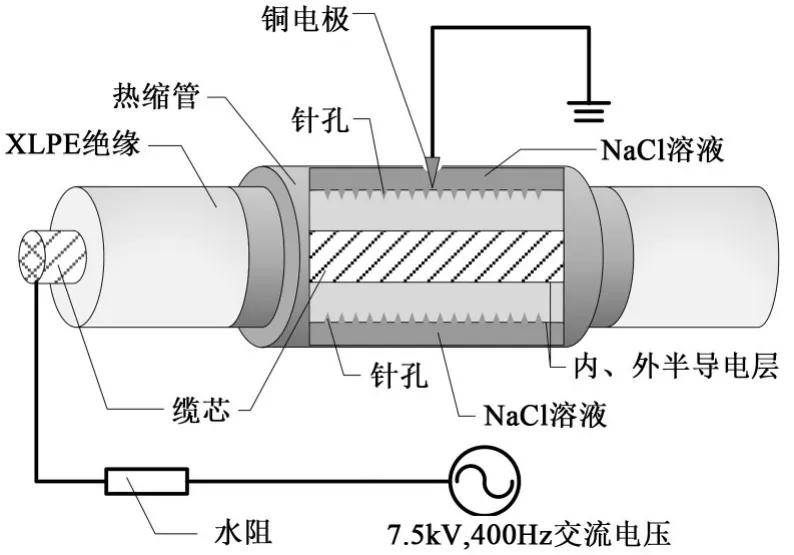

加速水树老化实验如图1所示。除去电缆一端20 mm长的XLPE绝缘层使缆芯露出,作为高频高压的引入端;分别在电缆两端剥除150 mm外半导电层,并用细砂纸将外露的绝缘打磨光滑,避免加压过程中发生沿面放电。在保留外半导电层的190 mm区域使用曲率半径为(2.5±0.5)mm的钢针等间距(5 mm)制作两排针孔缺陷,作为水树老化区域;扎针时尽量保持针尖垂直,针孔深度为3 mm,针尖到内半导电层的距离为1.8 mm;在半导电层截断处涂抹热熔胶,并利用热缩管的紧缩力将老化区域套紧密封,灌注0.1 mol/L的NaCl溶液。将7.5 kV、400 Hz的高频交流电压从缆芯接入,铜电极浸没在NaCl溶液中并与地线相连接,通过导电盐溶液和铜电极接地形成实验回路。

图1 电缆加速水树老化实验示意图Fig.1 Schematic diagram of accelerated water tree ageing experiment

1.4 水树老化修复实验

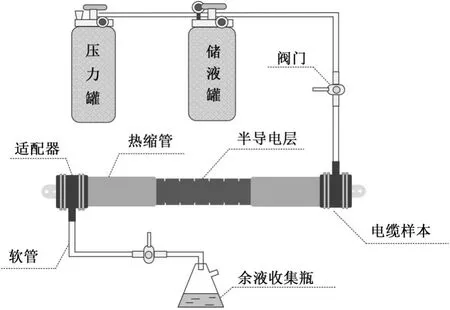

将水树老化30天后的电缆样本分为A、B、C 3组,每组8根电缆。A组采用不含长链硅烷的修复液进行修复,B组采用含长链硅氧烷的修复液进行修复,C组不修复,作为对照组。本研究采取压力式注入修复系统对水树老化电缆进行修复,如图2所示。利用气压将修复液泵入缆芯,注通后保持0.2 MPa压力12 h,使修复液在气压和浓度差的作用下充分渗透到XLPE绝缘层中。撤除加压装置48 h后再进行后续测试,以确保修复液与水充分反应。

图2 压力注入式修复系统Fig.2 System for rejuvenation by injecting liquid under pressure

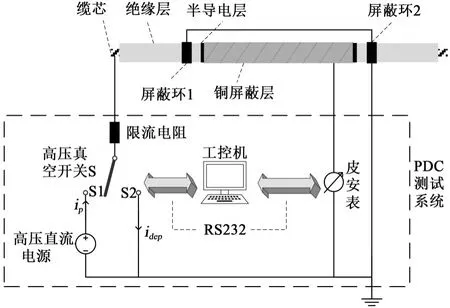

1.5 极化去极化电流测试

为了衡量水树加速老化过程中和修复前后XLPE电缆样本的绝缘性能变化,对XLPE电缆样本进行PDC测试。电缆的PDC测试系统由工控机、高压直流电源、限流电阻、高压真空开关S与皮安表组成,通过切换高压真空开关S实现被试品的极化与去极化状态转变,如图3所示。

图3 PDC测试系统Fig.3 PDC test system

当开关接S1时,电缆接入直流电压,绝缘开始极化;当开关接S2时,电缆被短接,进入去极化过程。当极化电压为试品电缆额定相电压的10%时就足以检测出电缆内部的绝缘老化问题[20],因此本研究中测试电压选取1 kV和2 kV的直流电压,极化时间和去极化时间均设置为90 s,电流总采样时间为180 s,整个测试过程均在人工环境室内进行,并保持在同一温度(20℃)和湿度(53%)下进行。

2 实验结果与分析

2.1 修复液对铝芯的腐蚀

2.1.1 铝芯质量变化

将铝芯在90℃下浸泡在修复液中120 h,每隔24 h取出铝芯,洗净表面后进行称量,得到每组铝芯的平均剩余质量百分比如图4所示。

图4 铝芯的剩余质量百分比Fig.4 Ratio of residual mass of aluminum conductor

A、B、C 3组铝芯的初始平均质量分别为0.447、0.461、0.481 g。经过120 h腐蚀后,其平均剩余质量分别为0.444、0.460、0.481 g,剩余质量百分比分别为99.33%、99.78%、100%。从图4可以看出,A、B两组铝芯均发生了不同程度的质量损失,表明铝芯在修复液中发生了腐蚀,导致一部分单质铝变成了铝离子,脱离了铝芯表面。其中A组铝芯质量在整个腐蚀过程中不断减少,共损失了3 mg铝,占总质量的0.67%,腐蚀速率约为0.133 g/(m2·h);B组铝芯质量在48 h时出现了1 mg的质量损失,占总质量的0.22%,腐蚀速率为0.044 g/(m2·h),随后质量不再发生变化。C组铝芯未观察到质量损失,说明水不腐蚀铝芯。

按照式(1)[17]对A、B两组铝芯的腐蚀速率进行单位换算。

式(1)中:X表示单位时间内材料损失的厚度,单位为mm/year;Y表示单位时间内单位表面积上损失的金属质量,单位为g/(m2·h);ρ为材料密度(g/cm3),铝的密度为2.7 g/cm3。

将腐蚀速率换算为以mm/year为单位的数值,有利于与文献[17]中给出的材料耐腐蚀性能标准进行对比,当腐蚀速率X在0.05~0.5 mm/year时,说明金属在该溶剂中耐腐蚀性能良好。计算得到A、B组样本的X分别为0.432 mm/year和0.143 mm/year,表明这两组样本在该溶剂中耐腐蚀性能良好。

以A组为例,按照0.432 mm/year的速率持续腐蚀1年,铝芯将丢失0.432 mm的平均厚度。考虑到电缆运行环境中可能存在有Cl-等破坏铝的氧化膜的离子,导致铝的腐蚀多呈现出点蚀的形式[18],因此,实际中在缆芯的局部位置可能出现严重的腐蚀坑甚至绞合单芯的断裂,进而影响电缆的载流量。

2.1.2 铝芯表面微观形貌变化

为了解铝芯在修复液中反应120 h后表面的微观形貌的变化,分别对3组铝芯样本清洗后的表面形态进行SEM观测,结果如图5所示。

图5 铝芯表面的SEM观测结果Fig.5 SEM results of aluminum core surface

从图5可知,A、B两组铝芯表面除缆芯拉丝生产和实验制样加工的痕迹外,还观察到明显的腐蚀凹坑。腐蚀凹坑区别于制样痕迹的特点在于腐蚀坑形状基本规则,大致呈现圆形。对比图5(a)和(b)可知,A组铝芯样本表面分布有许多浅而小的腐蚀凹坑,可能是因为腐蚀反应的时间较短,进一步孔蚀尚未发生;而B组缆芯表面的腐蚀凹坑数量则少得多,腐蚀程度明显低于A组样本。B组样本表面观察到发白发亮的颗粒物,可能的原因是修复液与水反应产生的不导电生成物附着在铝芯表面未被清洗干净。C组样本未发现腐蚀凹坑,铝芯表面较光滑平整,说明水不对铝芯造成腐蚀。

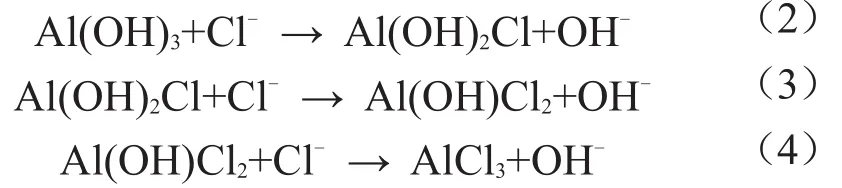

铝是化学性质非常活泼的金属,但在大气中具有良好的抗腐蚀性,因为铝在大气中会迅速生成致密氧化膜(Al2O3),在有水的情况下会在表面再覆盖一层Al(OH)3。氧化膜化学性质不活泼,电位较低,不易发生化学腐蚀和电化学腐蚀。但当存在Cl-时,铝芯表面的氧化铝薄膜会被破坏,化学反应式[18]如式(2)~(4)所示。

在本研究中,Cl-可能来自于自来水,在氧化薄膜被破坏的地方,修复液与水反应的甲醇副产物在90℃高温下对铝芯表面造成腐蚀,因此铝芯在修复液中腐蚀的形式为点蚀。

2.2 修复前后电气性能变化

极化去极化电流携带了大量信息用于评估水树老化XLPE电缆的绝缘性能。从PDC测试结果中可以提取电导电流,并计算直流电导率及其非线性系数[21],通过时频域转换可求得电缆的低频损耗[21,24]。

2.2.1 电导率及其非线性系数

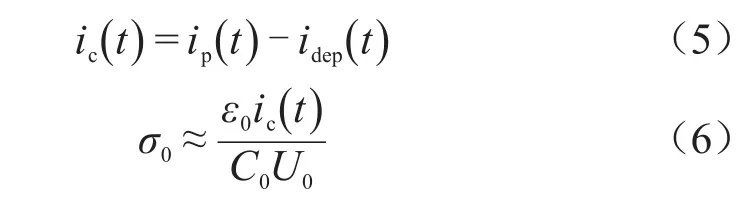

当介质充分极化时,可以从PDC测试结果中提取出XLPE绝缘介质的电导电流ic(t),计算其直流电导率σ0[21],如式(5)~(6)所示。

式(5)~(6)中:ip(t)为极化电流;idep(t)为取正值的去极化电流;U0为直流电源的幅值;C0为电缆的几何电容;ε0是真空介电常数。

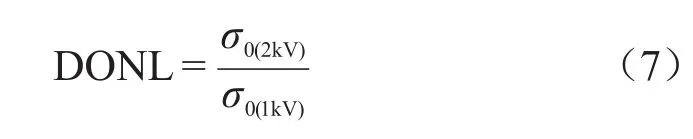

水树老化XLPE电缆在不同测试电压下表现出直流电导率的非线性与水树本身介电响应的非线性有关[22-23],非线性系数DONL可以衡量电缆水树的老化程度,电缆的非线性系数越大,说明内部水树老化程度越严重。DONL是指2 kV测试电压下的电导率与1 kV测试电压下的电导率比值,如式(7)所示。由PDC测试结果计算得到的电缆直流电导率及其非线性系数如表1所示。

表1 电缆电导率参数Tab.1 Conductivity parameters of cable samples

电导率是评价XLPE电缆水树老化程度的直观指标之一。从表1可以看出,老化30天后,电缆1 kV下的电导率从1.42×10-15S/m升高至4.47×10-15S/m,而在修复后分别下降为2.51×10-15S/m和2.18×10-15S/m。说明老化后电缆中水分含量增加,电缆受潮严重,水树生长过程中伴随着XLPE链的断裂,生成许多极性基团,而经过A、B两组修复液修复后,消耗了水树区域的水分,生成的填充物能够阻止后续水分及入侵,电缆的绝缘性能得到了恢复。

在1 kV和2 kV电压下测得新电缆的电导率是一致的,均为1.42×10-15S/m,其DONL为1.00;经过水树老化后,电缆电导率随测试电压的升高呈现出非线性变化的特点。老化30天的电缆在测试电压为1 kV时,计算得出的直流电导率为4.47×10-15S/m,而在测试电压为2 kV时,计算得出的直流电导率为5.41×10-15S/m,水树老化电缆的DONL值为1.21。修复后两组电缆样本的非线性系数分别下降到1.09和1.07,说明修复液与水树区域的水分发生化学反应,消耗水分的同时,生成了介电性能与XLPE相近的有机填充物,很好地填充了原有的水树区域的空洞与通道,修复了水树缺陷。

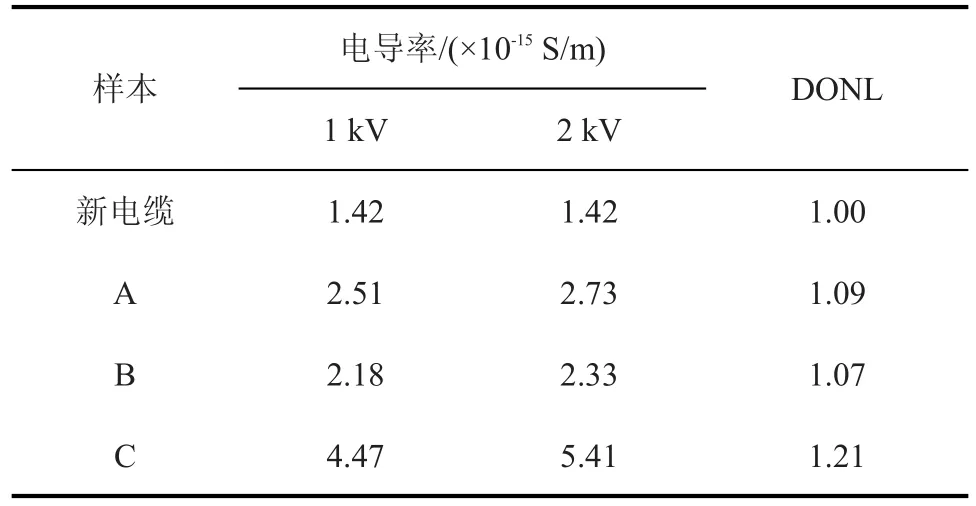

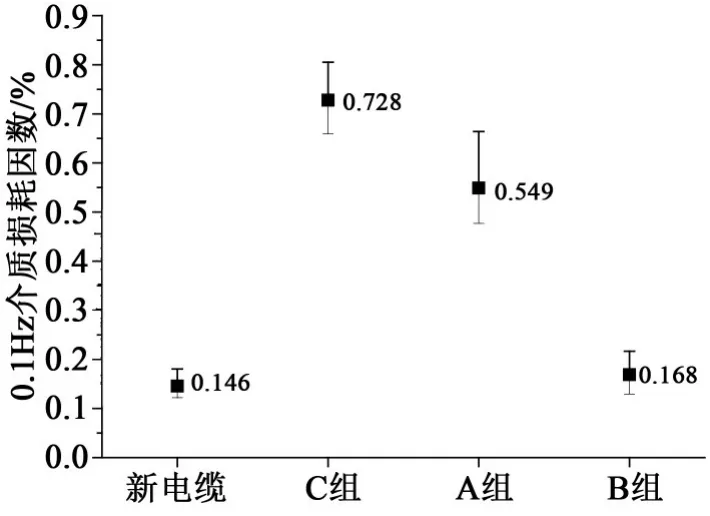

2.2.2 0.1 Hz下的介质损耗

XLPE电缆绝缘电介质的介电响应函数f(t)服从“Curie-von Schweidler”模型,利用傅里叶变换可将PDC测试数据进行时频域变换,获得XLPE的频域响应,从而提取出0.1 Hz低频下的介质损耗因数,以评估电缆绝缘老化状态[21,24]。式(8)为PDC测试中介质损耗因数的计算公式。

式(8)中:ε′(ω)和ε′′(ω)分别为介电常数的实部和虚部;σ0为介质的直流电导率;ε0为真空介电常数;ε∞为XLPE材料介电常数的高频分量;χ′(ω)和χ″(ω)分别为介电响应函数f(t)傅里叶变换的实部和虚部;ω为频率。

0.1 Hz下的介质损耗因数与电缆的交流击穿电压相关,同时介质损耗因数(tanδ)随水树的生长而增加[25]。IEEE 400.2-2013也将0.1 Hz下的介质损耗测试列入电缆现场实验和评估的手段之一,因此本研究采用0.1 Hz下的tanδ表示电缆的老化状态。

图6为不同电缆样本0.1 Hz下的介质损耗因数。从图6可以看出,新电缆0.1 Hz下的tanδ为0.146%,经过30天水树老化后,tanδ升高到0.728%;修复后A组样本的tanδ下降到0.549%,B组样本的tanδ下降到0.168,几乎与新电缆一致。说明修复后水分与修复液反应,水分含量减少,XLPE介质的极化损耗和电导损耗大幅减少,XLPE绝缘电缆的电性能得到恢复。因此,两种修复液均能够提升水树老化电缆的绝缘性能。

图6 电缆样本0.1 Hz下的介质损耗因数Fig.6 Dielectric loss factor of cable sample at 0.1 Hz

3 长链硅氧烷抑制修复液对铝芯腐蚀的机理分析

修复液主要由可水解的硅氧烷和催化剂组成,但修复液并不是导致铝芯腐蚀的原因,修复液与水反应后生成的甲醇可能对铝产生腐蚀作用[14]。式(9)~(10)为硅氧烷水解反应的化学方程式,可以看出,硅氧烷每消耗一分子的水,就会生成一分子的甲醇。甲醇对铝芯的腐蚀能力与浓度有关,甲醇溶液浓度越高,对铝芯的腐蚀就越强[17]。

本研究所用的两种硅氧烷PMDMS和DTMS的分子结构示意图如图7所示。硅氧烷的水解反应本质上是一种双分子亲核取代反应(SN2),-OH进攻Si原子的难易程度决定了烷氧基水解的难度,从而决定硅烷的水解速率。

图7 PMDMS和DTMS的分子结构Fig.7 Molecular structure of PMDMS and DTMS

烷氧基的水解反应速率受到电荷感应效应和空间位阻效应等因素的影响[15,26]。苯基(-Ph)是一种吸电子基,导致中心Si原子更显正电性,使亲核试剂更容易进攻Si原子,因此水解能力更强;而烷基是一种给电子基,烷基的碳氢键数量越多,给电子效应越强,长链烷基具有极强的给电子效应,导致DTMS的中心Si原子更显负电性,从而更不容易发生水解反应。从空间位阻效应来看,苯基是平面结构,占有的空间体积小,对亲核试剂的进攻产生的阻碍作用小,而长链烷基是空间立体结构,占用的空间位置非常大,使得-OH有效碰撞Si原子的概率大幅降低,从而导致DTMS的水解反应速率减小。综上所述,长链硅氧烷DTMS的水解速率比PMDMS小得多。

长链硅氧烷DTMS与PMDMS竞争水分子,一方面减少了PMDMS可用的-OH,降低-OH有效碰撞的概率,另一方面可以抑制PMDMS进入下一个水解反应,降低了水解的程度。假设A、B两组修复液消耗的水分一样多,那么两组最终生成的甲醇含量也一致,但A组的水解反应没有限制,随着第一个甲氧基的水解完成,羟基(-OH)连接在中心Si原子上,由于-OH吸电子能力很强,第二个甲氧基的水解速率增大,A组修复液水解反应会更加剧烈,甲醇浓度迅速升高,足以腐蚀铝芯。而B组添加的DTMS可以通过竞争-OH降低该配方整体的水解速率,使甲醇达到“缓释”的效果,甲醇含量在整个修复的过程中都处于不会腐蚀缆芯的低浓度,从而抑制了对铝芯的腐蚀作用。

4 结论

(1)修复液与水反应生成的甲醇是导致铝芯腐蚀的原因。两种修复液配方相比,添加了长链硅氧烷的修复液对铝芯的腐蚀作用更轻,未添加长链硅氧烷的传统修复液对铝芯的腐蚀作用严重。

(2)采用两种修复液修复的电缆样本,其绝缘性能都得到了不同程度的提升,修复后电缆样本的电导率下降,非线性系数更接近于1.00,0.1 Hz下的介质损耗因数也下降。

(3)长链硅氧烷竞争水分子抑制了PMDMS的水解反应,配方的整体水解速率降低,导致在修复过程中甲醇的浓度低,不足以对铝芯造成严重腐蚀。