24 kV级水轮发电机定子线棒绝缘性能系统研究

2021-12-17黄绍波梁智明张小俊

黄绍波,梁智明,胡 波,张 跃,张小俊

(东方电气集团东方电机有限公司,四川德阳 618000)

0 引言

随着科学技术的进步,发电机迅速朝着高电压、大容量方向发展。开发额定电压为24 kV、额定容量为1 000 MW的水轮发电机组,在世界水电史上将是首次。定子线棒作为发电机的关键核心部件,所采用的绝缘材料、绝缘结构及绝缘工艺,不仅涉及到电机设计参数的选择和整体结构的布局,还关系到发电机的运行寿命和可靠性。为了确保1 000 MW级水轮发电机绝缘系统研发结果的正确性、合理性和可靠性,对24 kV电压等级定子线棒的绝缘性能提出了更高的设计标准和性能要求。

(1) 线棒在进行500次冷热循环试验时,铜导体温度迅速增加而沿着轴向快速膨胀,而主绝缘中的温度是滞后的(温度比铜导体低得多)、主绝缘膨胀较少,因此,在铜导体与主绝缘之间会产生轴向的剪切应力。线棒铜导体越长,冷热循环产生的剪切应力对线棒主绝缘的影响越大,24 kV级定子线棒长度达到5.5 m。通过研发新型线棒主绝缘结构,进一步提高定子线棒铜导体与绝缘黏接强度,并开展为期3年的三轮型式试验验证,试验结果表明24 kV级定子线棒500次冷热循环前后的绝缘性能基本无变化。

(2) 24 kV级定子线棒主绝缘厚度厚、高宽比大,主绝缘VPI浸渍和固化成型工艺难度大大增加。主绝缘成型后的密实程度直接关系到线棒绝缘性能的优劣。通过优化线棒主绝缘成型技术方案并开展多次验证对比试验。试验结果表明24 kV级定子线棒主绝缘浸渍良好、密实,绝缘性能优异。

(3) 相较于20 kV电压等级,24 kV电压等级定子线棒端部防晕结构设计难度呈指数级增长。首次开展24 kV级定子线棒的绝缘结构和防晕结构仿真分析,系统分析定子线棒导线曲率半径、内均压层结构和高宽比对电场分布的影响,提出了更合理可靠的定子线棒防晕结构。通过优化防晕材料和防晕结构,采用“一次成型+二次防晕处理”的双通道防晕结构以及新型防晕保护层结构,使定子线棒的起晕电压值由1.5UN提高到3.0UN。

本文通过测试首批次23支24 kV级定子真机线棒的关键绝缘性能,统计并分析了各项绝缘性能测试结果的分散性。测试结果表明:24 kV级水轮发电机定子线棒关键绝缘性能测试结果稳定,定子线棒绝缘材料、绝缘结构和工艺稳定可靠,完全满足机组技术要求。

1 定子线棒测试项目

为了验证24 kV电压等级定子线棒主绝缘性能和防晕性能,定子线棒绝缘性能新增了很多测试项目。定子线棒绝缘性能测试项目如表1所示。

表1 定子线棒绝缘性能测试项目

2 测试结果分散性统计及讨论

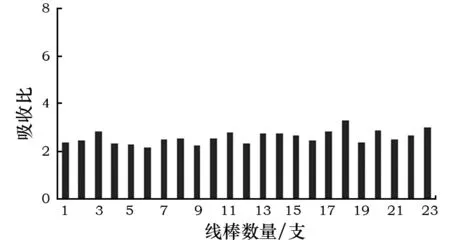

2.1 绝缘电阻和吸收比测试

对定子线棒施加5 000 V直流电压,1 min绝缘电阻测试结果和吸收比计算值(R1 min/R15 s)的统计如图1、图2所示。绝缘电阻测试环境温度为18 ℃,相对湿度为65%。

图1 定子线棒绝缘电阻测试结果

图2 定子线棒吸收比测试结果

定子线棒绝缘电阻测试结果表明,定子线棒的绝缘电阻在100 GΩ~300 GΩ范围内波动,定子线棒的吸收比在2.0~4.0范围内波动。定子线棒的绝缘电阻值稳定,分散性较小。

2.2 工频交流耐电压试验

使用工频交流试验变压器对定子线棒进行工频交流耐压试验,定子线棒通过了2.75UN+6.5 kV(有效值72.5 kV)、1 min工频交流耐电压试验,试验过程中定子线棒绝缘未出现击穿现象,定子线棒端部防晕层无冒烟和放电现象。

2.3 防电晕测试

(1) 暗室目测法

使用工频交流试验变压器对定子线棒进行防电晕试验,肉眼观察线棒的起晕电压大于3.0UN(有效值72.0 kV),满足定子线棒起晕电压不低于1.5UN(有效值36.0 kV)的要求。

(2) 日盲型紫外成像测试法

使用日盲型紫外成像测试仪测量定子线棒在工频交流耐电压试验过程中的电晕情况,定子线棒端部高电阻防晕区域在72.5 kV交流电压下没有产生紫外光子。

工频交流耐电压试验和防电晕试验结果表明,定子线棒防晕原材料稳定、防晕结构设计可靠、防晕处理实施工艺分散性小,保证了定子线棒端部防晕区域的电场分布均匀,线棒防晕结构起到了预期设计的良好均压效果。

2.4 室温下介质损耗因数(tanδ)测试

对定子线棒施加0~1.2UN电压并在室温条件下测试其介质损耗因数及其增量,测试结果如图3、图4所示。

图3 介质损耗因数起始值tanδ0.2 UN测试结果

图4 介质损耗因数增量Δtanδ测试结果

测试结果表明:定子线棒在0.2UN电压下的介质损耗因数起始值tanδ0.2 UN均小于0.9%,0.6UN与0.2UN电压下的介质损耗因数差值的一半Δtanδ均小于0.3%。满足技术指标要求。

介质损耗因素测量是宏观上整体监测定子线棒主绝缘内部的气隙放电情况,介质损耗因数起始值主要反映定子线棒主绝缘的固化状态,介质损耗因数增量则主要反映定子线棒主绝缘的浸渍和成型工艺。当定子线棒主绝缘的介质损耗因数起始值和增量控制在某一范围内,则表明定子线棒主绝缘内部的气隙群大致在某一限值以下,定子线棒主绝缘材料和制造工艺稳定,定子线棒主绝缘浸渍良好、固化完全。不论是少胶VPI绝缘体系还是多胶模压绝缘体系的线棒成型工艺都无法完全消除主绝缘内部气隙,只能将其控制在某一限值以下[1]。

2.5 局部放电测试

采用工频无局放试验变压器对线棒施加额定相电压和额定线电压进行局部放电测试,测试结果如图5所示。

图5 局部放电测试结果

测试结果表明:线棒在额定相电压下的局部放电值低于1 500 pC,在额定线电压下的局部放电值低于3 000 pC。

相比介质损耗因数测试,局部放电测试是从微观的角度测量线棒主绝缘内部的气隙放电情况和线棒端部高电阻防晕区域的放电情况。由于局部放电测试受到众多外在因素的影响(如线棒绝缘表面状态、测试线路、测试环境、测试设备等),当线棒主绝缘内部或端部高电阻防晕区域的局部放电活动大致控制在某一限值以下时,可以认为线棒绝缘材料、绝缘结构和防晕结构以及绝缘浸渍和成型等工艺稳定可靠。

2.6 工频瞬时击穿试验

将线棒置于绝缘油中,按照匀速连续升压方式进行工频瞬时击穿试验,平均升压速率约为1.3 kV/s。

测试结果表明:定子线棒的工频瞬时击穿电压均大于160 kV,击穿电压与额定线电压的比值均大于6.67倍,满足技术指标要求。

2.7 电老化寿命试验

(1) 2.0UN常态电老化寿命试验

抽取3支定子线棒,按照IEEE Std 1553以及合同规定,采用电老化稳压控制系统对定子线棒进行2.0UN(有效值48.0 kV)的常态电老化寿命试验。根据IEEE Std 1553规定,试验电压波动率不大于±2.0%。

试验结果表明:定子线棒2.0UN常态电老化寿命试验结果满足规定的不少于500 h的要求。

(2) 3.0UN常态电老化寿命试验

抽取3支定子线棒,按照IEEE Std 1553和合同规定,采用电老化稳压控制系统对定子线棒进行3.0UN(有效值72.0 kV)的常态电老化寿命试验。试验结果表明:线棒3.0UN常态电老化寿命试验结果满足规定的不少于10 h的要求。

(3) 电热老化寿命试验

抽取4支定子线棒,按照IEEE Std 1553、IEEE Std 1043以及合同规定,采用电热老化控制系统和电老化稳压控制系统对定子线棒进行120 ℃、47.4 kV的电热老化寿命试验。试验结果表明:定子线棒在47.4 kV、120 ℃下的电热老化寿命试验结果满足规定的不少于400 h的要求。

2.0UN和3.0UN常态电老化寿命试验以及电热老化寿命试验结果表明:定子线棒主绝缘所使用的云母带和浸渍树脂等原材料性能稳定、VPI浸渍和模压固化成型工艺合理,定子线棒主绝缘密实,保证了定子线棒主绝缘在长期电老化和电热老化因子下的绝缘寿命稳定、分散性小。

2.8 冷热循环试验

按照IEEE Std 1330以及合同规定,将线棒在30~45 min内,加温至150 ℃±5 ℃,在30~45 min内降温至40 ℃,试验周期500个。在第0、50、100、250、500个周期结束后,要求试验前后各参数无明显变化。冷热循环试验线棒数量为7支,其中1支作为控温线棒不进行试验。

(1) 线棒绝缘整体性测试

冷热循环试验前后,用金属小圆锤轻轻敲击线棒直线大面和端部防晕层区域绝缘,检查定子线棒绝缘的整体性。测试结果表明:线棒直线大面和端部防晕层区域绝缘整体性良好,没有出现发空的现象。

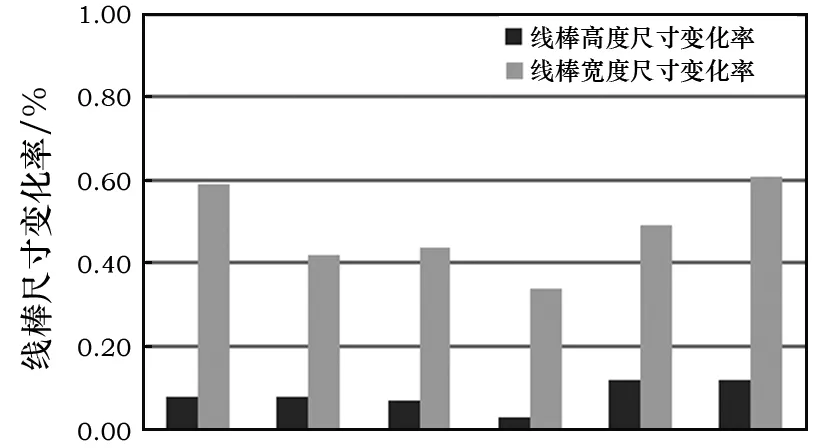

(2) 线棒尺寸稳定性测量

冷热循环试验前后,采用游标卡尺分别测量每支线棒直线部分的截面尺寸。线棒直线部分均分测试5点,线棒冷热循环前和500次冷热循环后的尺寸变化率如图6所示。

图6 线棒尺寸稳定性测试结果

测试结果表明:定子线棒经过500次冷热循环试验后,线棒高度方向尺寸的最大变化率为0.12%,线棒宽度方向尺寸的最大变化率为0.61%;试验结果表明线棒绝缘的尺寸稳定性良好。

(3) 线棒低阻防晕层表面电阻率测试

冷热循环试验前后,线棒直线部分均分测试5点,测试结果表明:定子线棒经过500次冷热循环试验后,线棒低阻防晕层表面电阻率逐渐减小,最小值为5.24 kΩ,满足相关技术指标要求。

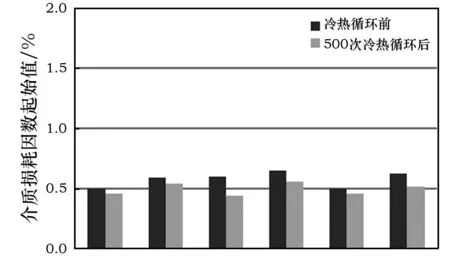

(4) 介质损耗因数及其增量测试

冷热循环试验前后,对线棒施加0UN~1.2UN电压并在室温下测试其介质损耗因数及其增量,线棒冷热循环前和500次冷热循环后的介质损耗因数起始值及其增量测试结果如图7、图8所示。

图7 线棒冷热循环前后的介质损耗因数起始值tanδ0.2 UN测试结果

图8 线棒冷热循环前后的介质损耗因数增量Δtanδ的统计结果

测试结果表明:定子线棒经过500次冷热循环后的介质损耗因数起始值tanδ0.2 UN都略有减小,介质损耗因数增量Δtanδ无明显变化,完全满足新线棒绝缘的介质损耗指标要求。

通过500次冷热循环试验后,定子线棒主绝缘与导线之间以及主绝缘云母层之间黏接牢固,线棒主绝缘内部胶黏剂(或环氧树脂)在热应力作用下进行了少量的高分子交联反应,俗称后固化效应[2],因此定子线棒的介质损耗因数起始值有所降低。

(5) 局部放电测试

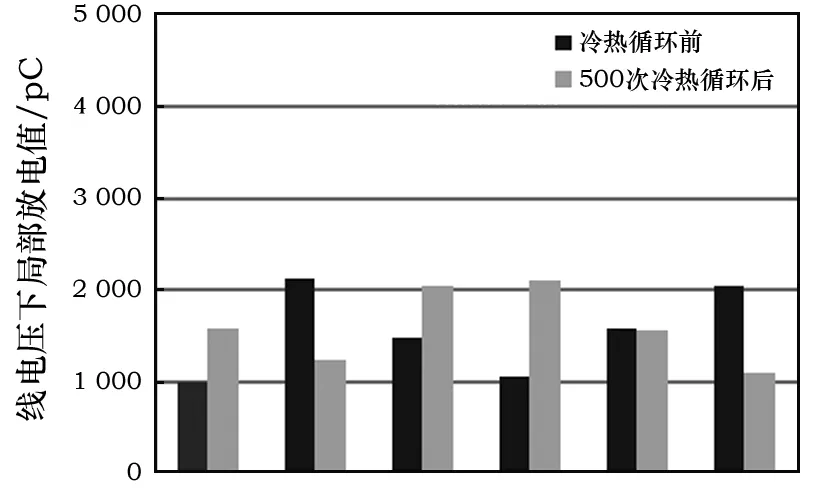

冷热循环试验前后,对线棒施加相电压与线电压进行局部放电测试,测试结果如图9、图10所示。

图9 线棒冷热循环前后相电压下的局部放电最大值统计结果

图10 线棒冷热循环前后线电压下的局部放电最大值统计结果

测试结果表明:线棒在经过500次冷热循环后,相电压下的局部放电值低于1 500 pC,线电压下的局部放电值低于3 000 pC。

通过500次冷热循环试验后,线棒主绝缘内部和端部高电阻防晕区域的局部放电活动没有出现明显增长;进一步证明定子线棒主绝缘与导线之间以及主绝缘云母层之间黏接牢固,定子线棒端部高电阻防晕层与主绝缘黏接良好,没有出现脱壳或分层现象。

(6) 2.0UN常态电老化寿命试验

500次冷热循环试验后,抽取3支定子线棒进行2.0UN的常态电老化寿命试验。

测试结果表明:定子线棒经过500次冷热循环试验后,在2.0UN常态下的电老化寿命试验结果满足规定的不少于400 h的要求。

(7) 线棒电热老化寿命试验

500次冷热循环试验后,抽取3支定子线棒进行120 ℃、44.5 kV的电热老化寿命试验。

测试结果表明:定子线棒经过500次冷热循环试验后,在44.5 kV、120 ℃下的电热老化寿命试验结果满足规定的不少于250 h的要求。

3 结论

(1) 24 kV级水轮发电机定子线棒关键绝缘性能测试结果均满足合同和相关标准要求。

(2) 24 kV级水轮发电机定子线棒经过500次冷热循环试验后,线棒各项绝缘性能参数无明显变化,线棒主绝缘与导线之间以及主绝缘云母层之间黏接牢固,定子线棒端部高电阻防晕层与主绝缘黏接良好。

(3) 定子线棒采用的绝缘材料、绝缘结构和绝缘工艺合理可靠,能够满足24 kV级、1 000 MW水轮发电机组的长期安全稳定运行需求。