UCM冷连轧机宽度动态变规格板形控制方法探究与创新

2020-12-07王庆

王 庆

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243011)

前言

UCM 冷连轧机属于使用较为普遍的机型,一般有四机架六辊或五机架六辊两种配置形式。国内某1720 酸轧生产线连轧机组采用的就是四机架六辊UCM 控制机型,其板形控制手段分为工作辊正负弯辊、中间辊正弯、支撑辊调平、精细冷却(末机架)等调节方式,且只有末机架具备板形实时反馈控制功能。采用无头轧制,热轧卷通过入口焊机焊接而连续进入冷轧机组,经过活套的调节保持了轧机的持续高速轧制,省略了每卷钢的穿带、加减速及甩尾的工序,这样不仅提高了机组的产量,也显著提升了产品的质量,但同时亦带来了需要动态变换规格的问题。针对该机组带钢板形轧制过程中存在的问题,在深入研究其动态变规格板形控制系统的基础上,通过分步实施中间辊窜动量,并对工作辊、中间辊的弯辊力优化补偿。

1 宽度动态变规格影响板形的要因分析

冷轧动态变规格分为钢种不同、厚度不同与宽度不同三种情况。以下针对带钢宽度变换规格过程中对板形的影响因素进行分析。冷轧带钢板形控制的前提条件是带钢板凸度与承载辊缝形状的一致性,而在动态变规格过程中轧制条件较为复杂,辊缝形状处于瞬间剧烈变化过程中,导致带钢板形控制难度增加,轻则该长度范围内带钢板形不良,重则带钢直接轧穿造成生产事故。

1.1 轧制力变化

动态变规格过程中影响显著的是轧制力参数,其影响因素通常包括原料规格、摩擦条件、变形抗力等;轧制力变化对带钢板形的影响其实质就是轧辊的弹性挠曲变形导致轧辊凸度发生变化,为便于分析轧制力对应于轧辊弹性挠曲量呈近似线性关系,随着轧制力升高轧辊弹性挠曲量增加,反之降低。理想的轧制状态下承载辊缝与轧制力变化应保持协调稳定性,这也是板形改善得以实现的重要方式。

1.2 宽度变化

宽度动态变规格意味着带钢宽度发生跳跃,不同宽度带钢对辊系的横向刚度产生影响亦不同,理论上宽度越宽辊系的横向刚度越大,两者呈正相关关系;UCM 轧机对应于不同宽度的带钢在轧制过程中间辊窜动量δ,见图1。

宽度变规格中间辊在实施δ 窜移的过程中,是对整个辊缝凸度连续改变的调节过程,其调节响应时间受制于中间辊窜动缸横移速度、辊面间摩擦系数、宽度变化量等因素影响;轧制工艺中间辊窜动调节行程短、响应快速将有利于板形的改善调节。冷连轧机因设备的差异性,工艺也制定了符合本机组宽度跳跃的动态变规格。

图1 中间辊窜动δ

为便于分析在假设轧制力恒定的条件下,带钢越窄横向刚度降低轧辊的弹性挠曲量加剧,所需实施改变的轧辊凸度能力增大。

1.3 张力的变化

张力轧制是冷轧的工艺特性,张力不仅起到降低轧制力、改善板形还能起到自动纠偏作用,在动态变规格过程中轧机通常都是在低速状态下(轧机出口速度≤200 mpm),考虑到摩擦状态发生变化模型设计中采取了张力补偿的方式,而前张力、后张力的补偿设定直接影响到带钢板形的变化。理论分析表面,前、后张力对轧辊凸度有不同影响,其中后张力较为敏感,当后张力增加时,轧辊凸度增大;当前张力增大时,轧辊凸度减小趋势。

1.4 原料板形

热卷原料头尾区域板形较中部存在明显差异,原料楔形、各种浪形加剧了动态变规格板形调控的难度。

基于上述分析,宽度动态变规格瞬间轧制过程较为复杂,带钢板形具有较多影响因素且存在相互干扰,提高轧制模型中对于辊缝凸度连续性变化的适应性,将有助于动态变规格过程稳定、板形质量改善。

2 宽度变规格板形控制策略

建立符合动态变规格瞬间的板形控制策略应从两个方面着手:首先通过板形调控方式对辊缝凸度突变产生的板形影响实施适应性补偿,模拟出规格、参数变化的情况下利用工作辊弯辊、中间辊弯辊的调控特性实现板形模拟仿真调节;降低动态变规格过程控制时间即实现快速过渡到稳态轧制,由一种宽度跳变至另一种宽度规格从整个过程分析关键取决于中间辊δ 窜移的完成时间,而改变的方式减少变规格宽度变化调节量及机组液压系统能力的提升,这对于现行工艺和设备显然缺乏可操作性。但可考虑将中间辊δ窜移的一次调节量分阶段实施,相对减少在一种宽度上跳变。

2.1 板形模拟仿真调节

2.1.1 机组技术参数

国内某酸轧机组目前除了末机架(第四机架)具备板形闭环调控功能,前面三个机架弯辊力模型均为一次性设定,不符合变规格板形变化的调节需要;针对不同规格轧制力、宽度、张力的变化,模拟补偿各机架弯辊力达到板形可控,并建立适应本机组的弯辊力函数公式。

国内某全连续四机架UCM 六辊冷连轧机组技术参数如下。

产品规格,厚度:原料1.5~5.5 mm,成品0.3~3.0 mm;宽度:原料920~1 600 mm,成品900~1 575mm。

中间辊窜动参数,轴向窜动力:100 t。

轴向窜动行程:各机架中间辊窜动行程均为500 mm。

窜动速度:Min 2 mm/s,Max 15 mm/s 。

工作辊弯辊力:(以使辊颈处相互背离的方向为正弯辊,反之为负弯辊)。

正弯辊力:Max 36 t/每个轴承座。

负弯辊力:Max 18 t/每个轴承座。

中间辊弯辊力,正弯辊力: Max 50 t/每个轴承座。

2.1.2 数据特性验证

现场验证方式:取常规品种规格,代表钢种屈服强度280~300 MPa,中间辊窜动量δ=50 mm,F1~F3 弯辊力手动调整以板形仪的板形设定曲线为控制目标,对应数据见表1。

表1 F1~F3弯辊力手动调整数据表

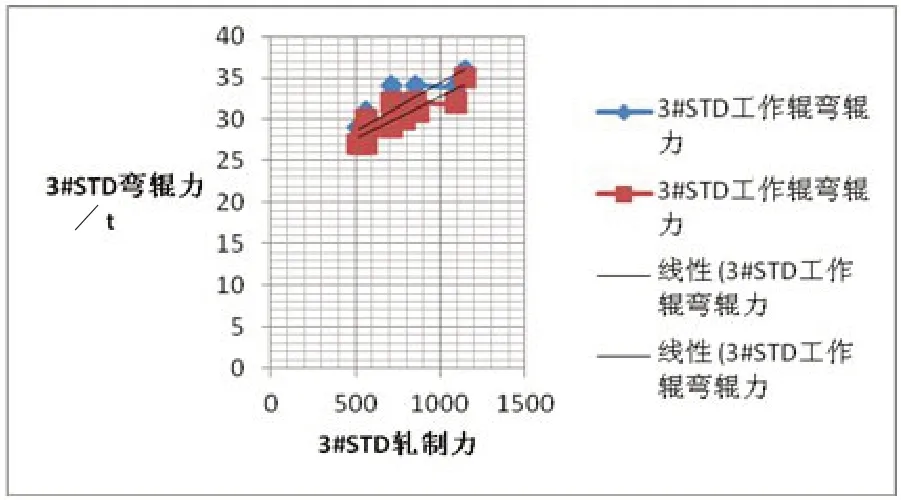

根据试验数据做如下特性对比,F1~F3 机架轧制力/弯辊力做线性对比分析见图2、图3、图4。

图2 F1机架轧制力/弯辊力线性关系

图3 F2机架轧制力/弯辊力线性关系

图4 F3机架轧制力/弯辊力线性关系

F1~F3 机架不同宽度规格/弯辊力做线性对比分析见图5、图6、图7。

图5 F1机架不同宽度规格/弯辊力线性关系

图6 F2机架不同宽度规格/弯辊力线性关系

图7 F3机架不同宽度规格/弯辊力线性关系

根据各机架弯辊力线性关系分析:F1 机架在宽度规格与轧制力变化过程中工作辊、中间辊弯辊力的拟合特性较高;F2 和F3 机架却显现两种不同变化趋势,其中F2 机架随着轧制力上升工作辊、中间辊弯辊力呈相近趋势,在轧制力降低过程中呈相背趋势;而F3机架则与F2完全反向变化。

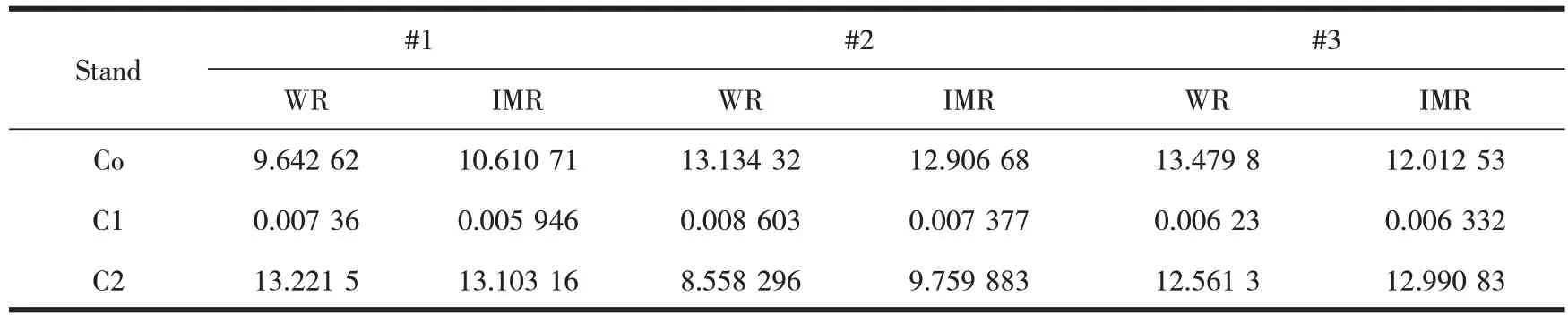

2.1.3 弯辊力补偿计算方法

依据特性分析及现场经验数据建立板形模拟调节弯辊力补偿计算公式:

弯辊力=Co+C1×宽度+C2×单位轧制力式中:Co——各机架辊形补偿常量(参见表2补偿系数表);

C1——带钢宽度补偿系数(参见表2 补偿系数表);

C2——单位轧制力补偿系数(单位轧制力=实际总轧制力/带钢宽度)。

表2 补偿系数表

2.2 中间辊δ窜动方法改进

2.2.1 现状分析

中间辊窜动由中间辊窜动横移液压缸对中间辊实施横向的位置移动调节,随着中间辊窜动位置变化,轧机横向刚度也将发生变化,轧制时当δ值位于某一特定位置时轧机具有最大的横向刚度,此时板形控制的稳定性最好,实际生产中根据带钢宽度变化、使其横移至最优位。而对于固定的轧机δ 值相对位置也基本恒定。δ 值是带钢边部与中间辊辊身端部的相对位置(如图8),理论上,当δ>0 时,带钢产生边浪;当δ<0 时,带钢产生中浪;当δ=0 时,带钢平直;所以随着相对位置δ 的改变带钢板形也将发生变化。

2.2.2 实际案例

(1)前后钢卷的宽度为由窄变宽时的动态变规格。以带钢宽度1 000 mm →带钢宽度1 250 mm为例:在焊缝进入轧机前,全部在宽度1 000 mm 的带钢上实施完成。存在的问题是,在完成中间辊窜动时,发生相对位置δ与带钢对应宽度不符的情况,即在宽度1 000 mm 带钢上对应的是宽度1 250 mm带钢的δ 值,其δ 值将明显大于设定值,这种情况下带钢将产生严重的边浪缺陷,工作辊正弯辊力调节至上限(最大36 t)也无法有效改善,通过增加中间辊弯辊力又将会产生(1/4 浪+中浪)复合浪形,整个过程带钢板形处于失稳状态。

(2)前后钢卷的宽度为由宽变窄时的动态变规格。以带钢宽度1 500 mm →带钢宽度1 219 mm为例:在焊缝进入轧机后,全部在宽度1 219 mm 的带钢上实施完成。存在的问题是,在中间辊窜动前,发生相对位置δ与带钢对应宽度不符的情况,即在宽度1 219 mm 带钢上对应的是宽度1 500 mm 带钢的δ 值,其δ 值将明显大于设定值,这种情况下带钢同样将产生严重的边浪缺陷,工作辊正弯辊力调节至上限(最大36 t)也无法有效改善,通过增加中间辊弯辊力又将会产生(1/4 浪+中浪)复合浪形,整个过程带钢板形处于失稳状态。

图8 带钢边部与中间辊辊身端部的相对位置δ与板形示意图

综上所述,原设计对于宽度动态变规格中间辊都是采取一次连续窜辊方式,即中间辊窜动是在同一卷带钢上完成。该方法存在带钢在宽度变化大的情况下,中间辊窜动不能及时准确进入预设位置,导致工作辊、中间辊弯辊力超出辊形调整能力,不能满足动态变规格轧制过程中对轧辊实际凸度和实际挠度的控制要求,从而造成带钢板形恶化。

2.2.3 中间辊窜移改进方案

在带钢宽度动态变规格控制过程中,将中间辊窜辊的一次连续窜辊方式改变成两次分段进行,即将中间辊窜动量平均分配在前后两卷带钢间的焊缝之前与焊缝之后区域执行。同时在中间辊窜动执行之前,为防止窜动过程中可能产生板形缺陷,预先通过弯辊力补偿调节的方式实施补偿控制。

3 措施与效果

该机组通过在宽度动态变规格过程中实施弯辊力补偿与分段窜辊方式,轧机弯辊调控功效得到提升,经现场验证焊缝前后的带钢板形得到改善,整体浪形幅度较未改进前最大i 值降低约20%~30%;动态变规格最大可变宽度由最初工艺设计指标平均提高约50 mm,且可保证连续稳定轧制。

4 结论

(1)对于不同的冷连轧机组可根据轧制过程中的板形比对,建立适应于本机组的板形模拟补偿方式,并可将弯辊力补偿计算方法通过模型实现自适应控制;

(2)中间辊的二次窜动方式可有效分摊因带钢宽度变化对辊系刚度、轧辊挠取引起的带钢板形失稳,提高宽度动态变规格的连续轧制能力。

结果表明,最优化辊形变化的条件下,可提升带钢宽度动态变规格轧制过程中的板形状况,从而提高生产稳定性,对于实现全连续轧制方式有着非常重要的意义。