转炉除尘水处理系统存在的问题及对策

2020-12-07孙华明

孙华明

(南京钢铁联合有限公司公辅事业部水厂,江苏南京 210035)

1 工艺概况及问题

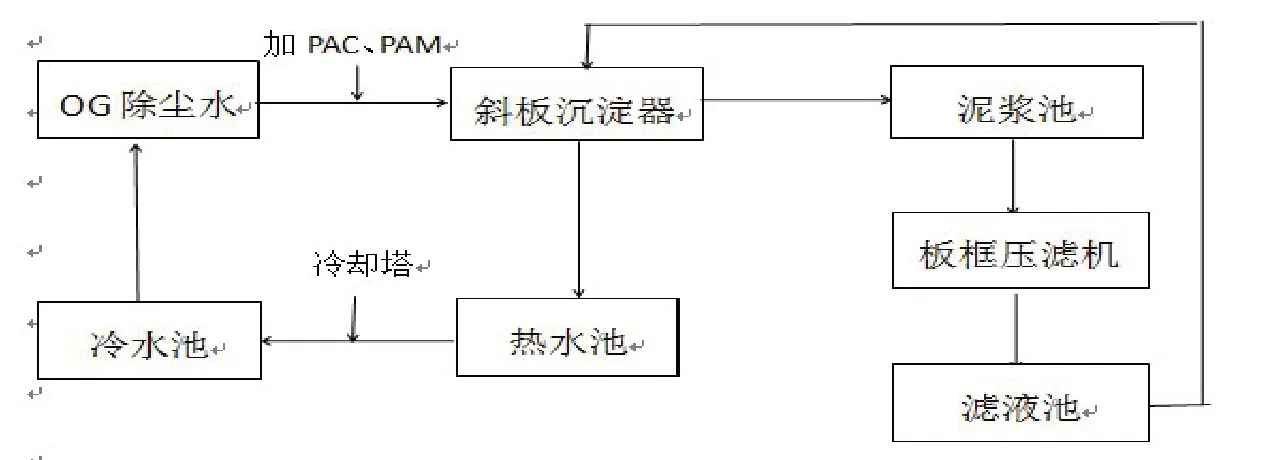

南钢炼钢厂于2013 年12 月投产。转炉除尘水处理系统同时投入运行,其工艺流程见图1。设计6座300 m³/h 的斜板沉淀器对回水进行处理。投产初期,转炉除尘水处理系统运行稳定,正常生产供水量在1 000~1 100 m³/h 之间,回水量在1 100~1 200 m³/h 之间,斜板沉淀器用5 备1,沉淀器出水浊度在50 NTU左右。

图1 转炉除尘水工艺流程图

经过长时间的运行之后,发现出水浊度在逐步提高,斜板沉淀器出水溢流水位逐步升高,后将6座斜板沉淀器全部投入使用,短时间内得到了缓解,但长时间运行后发现设备结垢现象严重,出水水质不能满足正常生产需求,且处理水量逐渐减小,高架水槽、斜板沉淀器经常出现漫水现象。

2 原因分析及改进措施

2.1 原因分析

(1)高架水槽进水方式问题:高架水槽及配水槽处于高液位状态。高架水槽与配水槽垂直布置,且交接处是直角,由于此处局部阻力较大,回水不能及时流淌,在回水量较大时,出现高架水槽漫水现象。

(2)每个斜板沉淀器的进水槽末端进水管道处都安装了一个进水阀门,用来调节进水水量。转炉除尘水中含氧化铁,极易沉降、结垢,长时间运行后发现阀门闸板结垢严重,手轮出现搬不动现象,对进水量控制带来很大的影响。

(3)斜板沉淀器的中心孔内未使用搅拌机,而是利用中心孔内的梯级挡板实现药剂与进水无动力混合,由于受转炉除尘水易沉降易结垢的影响,造成中心孔完全被沉积污泥堵死,且沉积污泥易板结,人工很难进行清理。无法对斜板沉淀器的4 个沉淀区域实现均匀配水,填料上水不均匀,下沉污泥分布不均匀,沉淀器排泥时间不便掌握,造成填料经常出现被泥压塌现象,溢流堰出水部分浑浊、部分清澈。

(4)由于斜板沉淀器出水浊度高、硬度高,致使出水总管结垢严重,堵塞出水,造成溢流堰积水出现漫水现象。热水池由于进水与出水不能平衡,需在冷水池大量补充新水,造成新水消耗量严重增加,对系统的稳定运行带来很大隐患。

2.2 改进措施

(1)将高架水槽与配水槽的交接部分扩大,在高架水槽两侧分别呈三角形向外扩宽1 m,增加高架水槽与配水槽的交接面积。由于缓冲面积增大、局部阻力减小,相同回水量情况下,高架水槽及配水槽水位下降约20 cm,未再出现高架水槽漫水现象。

(2)将每个斜板沉淀器进水管道上的阀门改为在进水槽加装闸板来控制进水量,闸板未出现结垢现象而堵塞进水;进水管道的结垢现象也明显得到好转。同时在进水管的弯头处开一个活口,便于清理结垢。

(3)将斜板沉淀器中心孔的梯级挡板去掉,药剂直接在每个斜板沉淀器的进水槽内加入,通过水的湍流状态得到充分溶解、分布;进水通过中心孔进入配水井,均匀分配到4个斜板斗内,斜板上水均匀,排泥时间容易掌控,未再出现填料压塌现象。

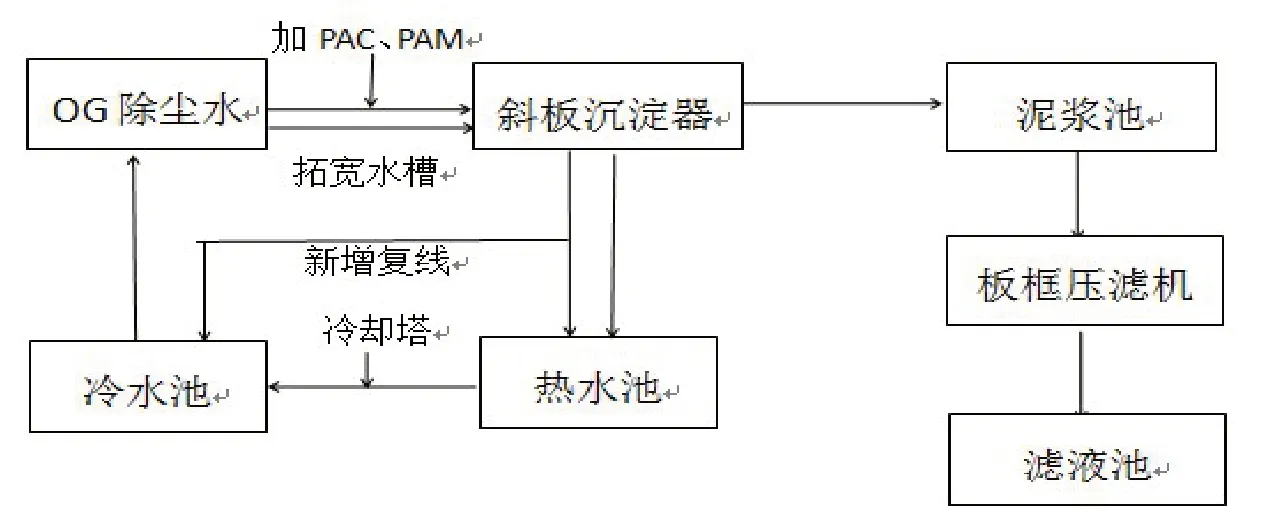

(4)在斜板沉淀器的出水管线旁加装DN500 的复线,将复线出水分别引至热水池和冷水池,便于在不停产的状态下,对出水管线进行清垢。同时在复线的冷、热水池出口位置加装阀门,在冬季低温环境下,可以调节阀门,将斜板沉淀器出水直接引入到冷水池内,节约能耗。其改造后的工艺流程见图2。

图2 改造后的转炉除尘水工艺流程图

(5)定期对高架水槽及配水槽进行清垢,同时对斜板沉淀器每周冲洗一次。避免淤泥、结垢严重,造成管线堵塞、斜板压塌,出现沉淀器漫水、出水浑浊现象。

3 改造后的效果及效益分析

3.1 改造效果

改造后,在投用5 台斜板沉淀器的情况下,进出水达到平衡状态,且出水浊度稳定在40 NTU 以下,满足了正常生产工艺需求,同时有效地减缓了设备结垢。

3.2 效益分析

(1)在低温天气情况下,斜板沉淀器出水约一半的水量不进入热水池通过提升泵进入冷水池,而是直接进入冷水池内,减少了一台热水提升泵的使用。节电效益约为:2(台)×90(天)×24(h)×380(V)×70(A)÷1000×0.55(kW/元)=63201.6元

(2)转炉除尘水的进、出水量平衡,杜绝了除尘水的排放,全部回收利用。每月减少消耗新水约1.5万t。

4 结论

转炉除尘水处理系统是循环水处理中难度较大的系统。除尘水中由于氧化铁含量较大,极易造成斜板沉淀器、管线的结垢,为生产运行带来了很大的困难。在运行过程中,对高架水槽、配水槽、斜板沉淀器等污泥易淤积部位、易结垢部位一定要定期进行清理。将生产工艺、设备管理等方面协调起来,方能达到理想的效果。