基于ANSYS Workbench分析热轧卷取机卷筒芯轴断裂原因

2020-12-07李勇徐旭辉全波孙影刘匀

李勇,徐旭辉,全波,孙影,刘匀

(衡阳中钢衡重设备有限公司,湖南衡阳 421002)

引言

随着市场对高轻度钢材的需求,传统卷取机很难满足钢材的卷取,新一代强力卷取机不仅可以卷取高强带钢,还可以卷取X70,X80 和X100 等较厚的螺旋焊管[1]。热轧带钢卷取机卷筒作为卷取机的核心部件,要求它在高温状态下高速卷取带钢,并且在钢卷的压紧力作用下缩小直径,这就要求卷筒具有足够的强度、刚度和长期可靠工作[2]。某钢厂一支地下热轧强力卷取机卷筒,在上机使用4 个月后出现断裂,后重新更换新芯轴,仍出现断裂现象。

1 模型的建立

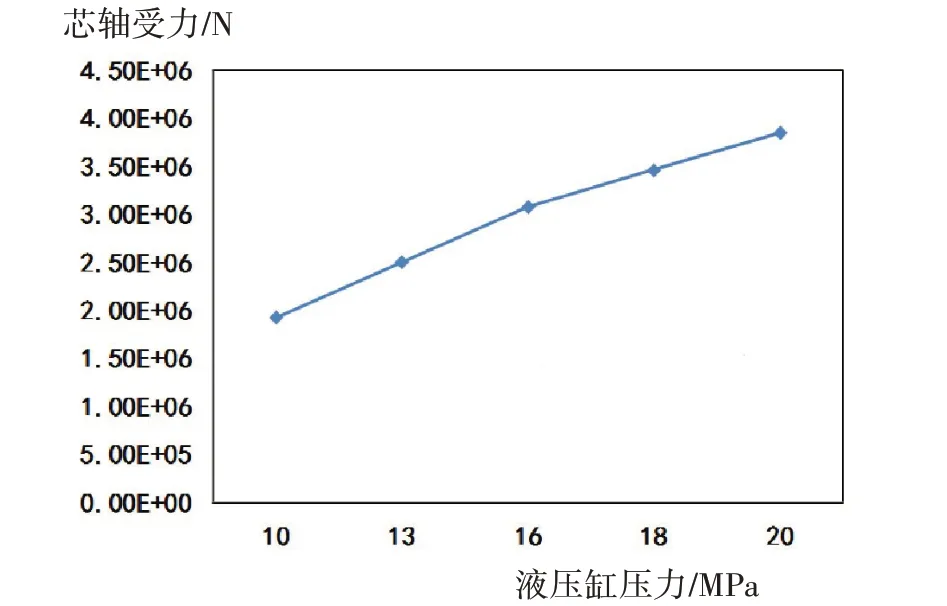

根据某厂卷取设备设计要求,建立模型如图1所示。工作时由胀缩油缸带动芯轴来回移动,芯轴移动促使柱塞和连杆运动,实现扇形板的胀缩。所以芯轴的强度设计在整体设计中起了很重要的作用,关系到卷取机卷筒的使用寿命。依据以上液压缸工作原理,得出芯轴受力与液压缸压力关系曲线,如图2所示。

图1 热轧强力卷取机卷筒剖面视图

图2 芯轴受力与液压缸压力关系曲线

2 理论分析

具体分析参数:芯轴材料选用34CrNi3Mo,其材料性能为σs>695 MPa,σb>926 MPa,δ5>14%,ψ>40%,AKV>54 J;基于soildworks 建立芯轴三维模型。将soildworks 建立的芯轴三维模型导入ANSYS Workbench分析。

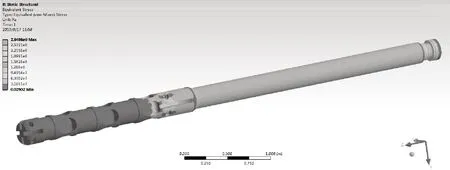

得出分析结果如下,图3 表示为芯轴等效应力分布云图,由图3 可以看出最大等效应力集中于连杆销孔处。分析得出芯轴最大等效应力与液压缸压力关系曲线,如图4所示。依照图中曲线可知,正常工作状态下(液压缸压力16 MPa 时),最大等效应力只有349.48 MPa,远小于芯轴材料屈服强度,所以有限元分析结果初步判断为疲劳断裂。

图3 芯轴等效应力云图

图4 芯轴最大等效应力与液压缸压力关系曲线

3 实验分析

根据现场断裂芯轴进行分析,断口样貌如图5所示,其宏观断口特征表现为大部分断口较为平坦,光滑。取断口样本两件,分析如下。

图5 断口形貌和取样

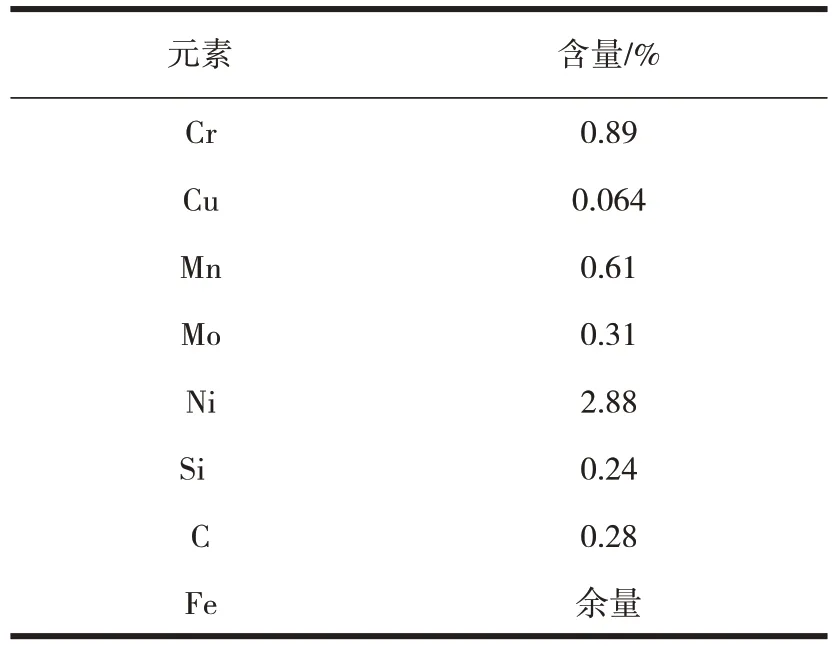

3.1 化学成份

采用ICAP-7600电感耦合等离子体原子发射光谱仪,分析结果如表1所列,分析得出材料的化学成份参照GB/T20127.3-2006 钢铁及痕量元素的测定依据,实验证明材料成份正常。

表1 化学成份表

3.2 金相分析

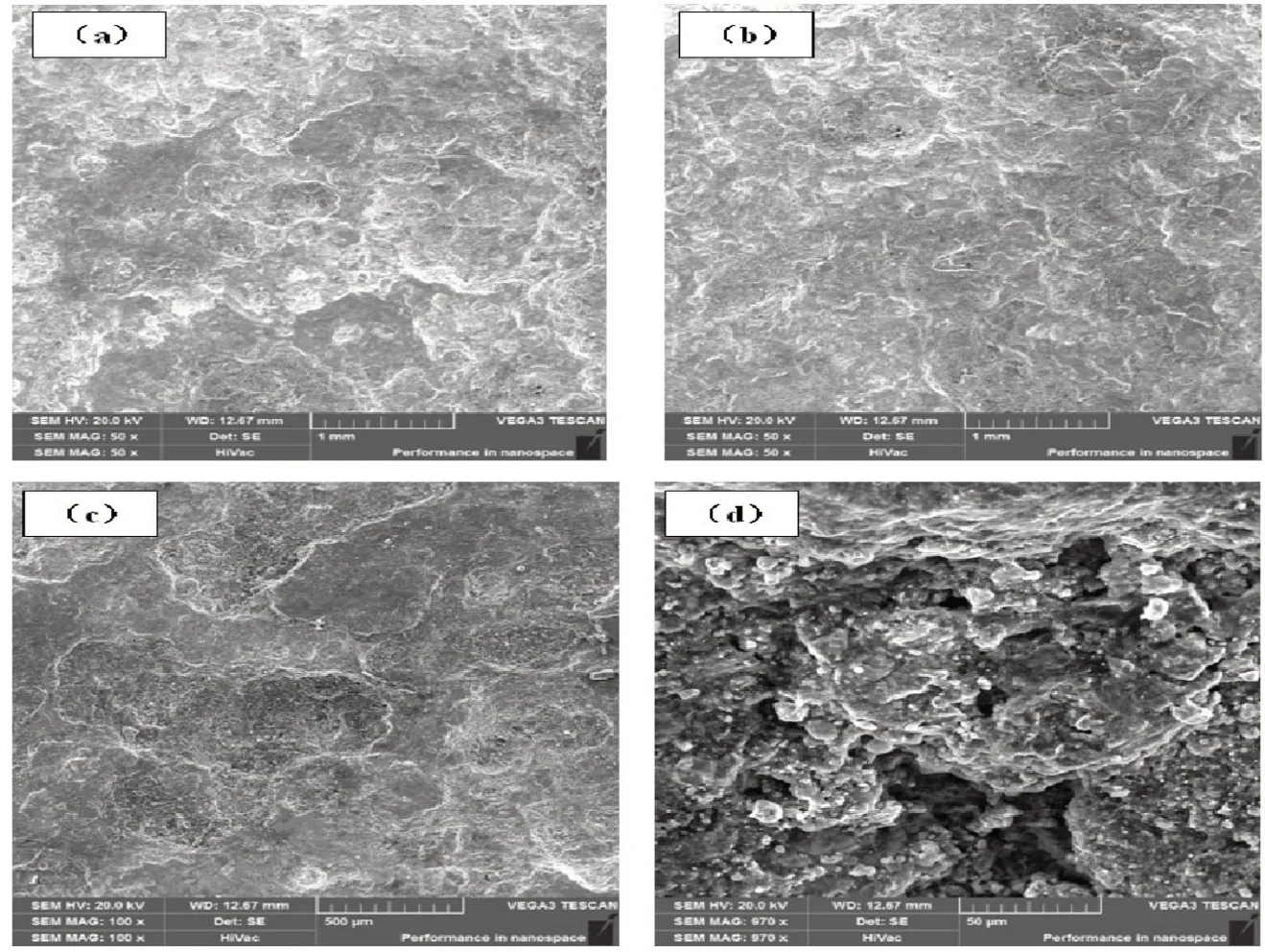

实验采用DM4000M 金相显微镜和BUHE5104硬度计,图6所示为试样断口形貌,分析结果电镜断口处有疲劳断裂源,且断口光滑,属于疲劳断裂。

对非金属夹杂物分布,结果得出非金属夹杂物:A1,B0.5,C1,D1,符合标准。

图6 试样断口形貌

对试样组织形貌分析得出基体组织为索氏体+少量铁素体+原奥氏体晶粒,并且原奥氏体平均晶粒度为8.0级,显微硬度318HV0.5,材料组织正常。

3.3 机械性能

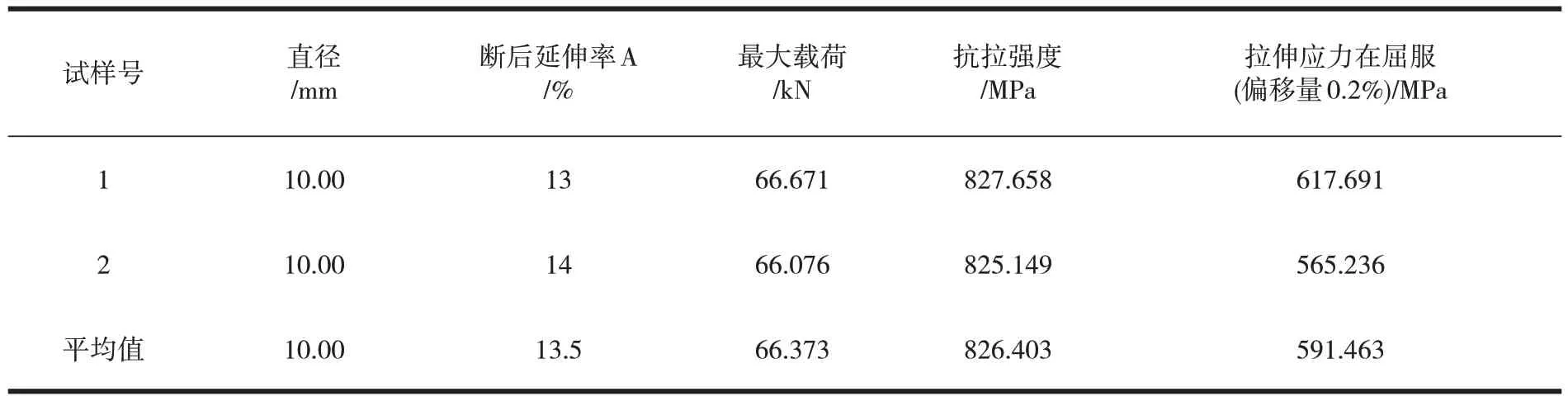

实验采用美国Instron8802 电液伺服力学试验机,分析得出如表2所列机械性能测试数据,实验结果分析得出材料力学性能正常。

表2 机械性能测试数据

4 结论

(1)通过建立某钢厂芯轴三维分析模型,基于ANSYS Workbench 分析得出,芯轴最大等效应力集中于销轴孔处,正常工作压力(16 MPa 时)下,最大等效应力为349.48 MPa远小于芯轴材料屈服强度,分析初步表明芯轴断裂为疲劳断裂。

(2)依据实验分析得出断裂原因如下:化学成分、材料组织、力学性能表明正常,工件在使用过程中超出了材料的疲劳极限,导致工件发生疲劳断裂。同时电镜扫描的结果表明,断口有疲劳辉纹等疲劳断裂特征,说明芯轴是在工作时由于负载而产生的疲劳断裂。结合卷筒与芯轴配合的其他零部件检测结果发现,与芯轴尾部配合的铜套内部干燥无润滑脂残留,磨损量达0.6 mm,石墨脱出。这种状态下,芯轴尾部配合间隙变大,润滑不足,芯轴受力不均匀,多次循环载荷下导致中间穿连杆的1 处销孔径向产生低周疲劳断裂,扩展为整体断裂。

(3)综合理论分析和试验分析,表明芯轴断裂为疲劳断裂。