动平衡技术在化工强腐蚀装置的运用

2020-12-07刘蔚云

刘蔚云

(镇江皮尔乐装备技术有限公司,江苏镇江 212000)

1 概述

江苏索普化工股份有限公司精细装置生产系统中,由于工艺氯气的存在,造成管道和设备的腐蚀,虽然部分有条件的工序逐步改为钛材,但许多动设备由于费用和技术的限制暂无法做到更换材料。例如氯化、干燥、氧化、缩合等工序存在大量的风机,这些风机因为腐蚀,引起风机叶轮腐蚀积垢,振动值超标,影响了生产的安全稳定;另一方面经常性的维修,成本费用高,为此公司研究从技术上突破。2016 年5 月,公司成立了PMS 振动点检管理小组,重点检测代表动平衡特征频率的1倍工频振动,达到规定数值切换风机运行,停用风机由本厂维修技师进行维修,恢复性能,达到了降低维修费用和稳定生产的目的。

2 动平衡技术运用

2.1 风机故障统计

风机故障统计见表1。

表1 风机故障统计表

2.2 监测方案介绍

(1)监测仪器:HY103 简易测振仪,动态信号分析仪DH5911(DHBLA模块)。

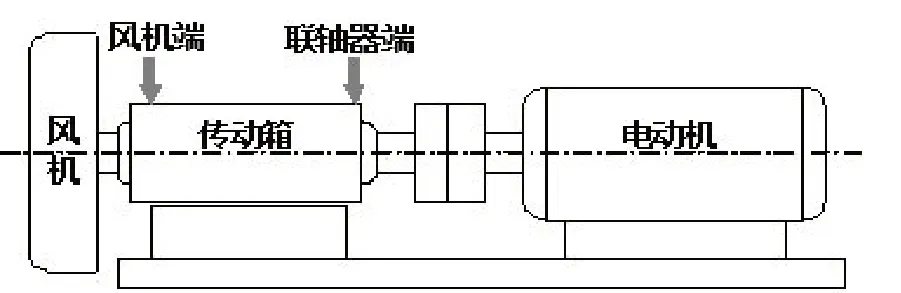

(2)测点位置选择:如图1 所示,用HY103 测振仪测量传动箱的风机端和联轴器端的振动。各测点的振动值如表2 所示。表2 数据均已超标(2.8 mm/s 为优良,4.5 mm/为合格),说明该风机存在故障。

图1 5#30kw-4极氯化风机结构示意图

表2 振动通频值—有效值 mm/s

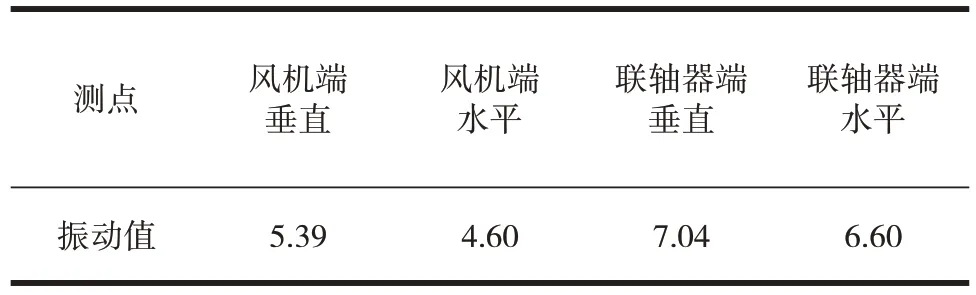

(3)利用DH5911 动态信号分析仪对振动测试信号进行分析诊断,如图2 所示为各测点的振动频谱。

从频谱图2 可以看出,主要频率分量只有基频分量一个,其余倍频分量均很小。将倍频成分所占比例列表如表3。可看出,此风机存在严重不平衡故障,需要通过“动平衡校验”来降低风机的振动,以避免继续运行造成事故。

图2 振动频谱

表3 倍频成分百分比

2.3 动平衡法技术实践

如图3 所示,安装光电传感器和压电式加速度传感器,开始对风机进行平衡校验。

图3 氯化风机

初始状态:测量传动箱联轴器端,初始振动为7.0 mm/s,初始相位为330°。

试重:在165°的位置加360 g 的试重,振动变为5.5 mm/s,相位变为9°,根据DH5911 的计算结果,应该在215°的位置增加577 g 的平衡块(去除试重)。

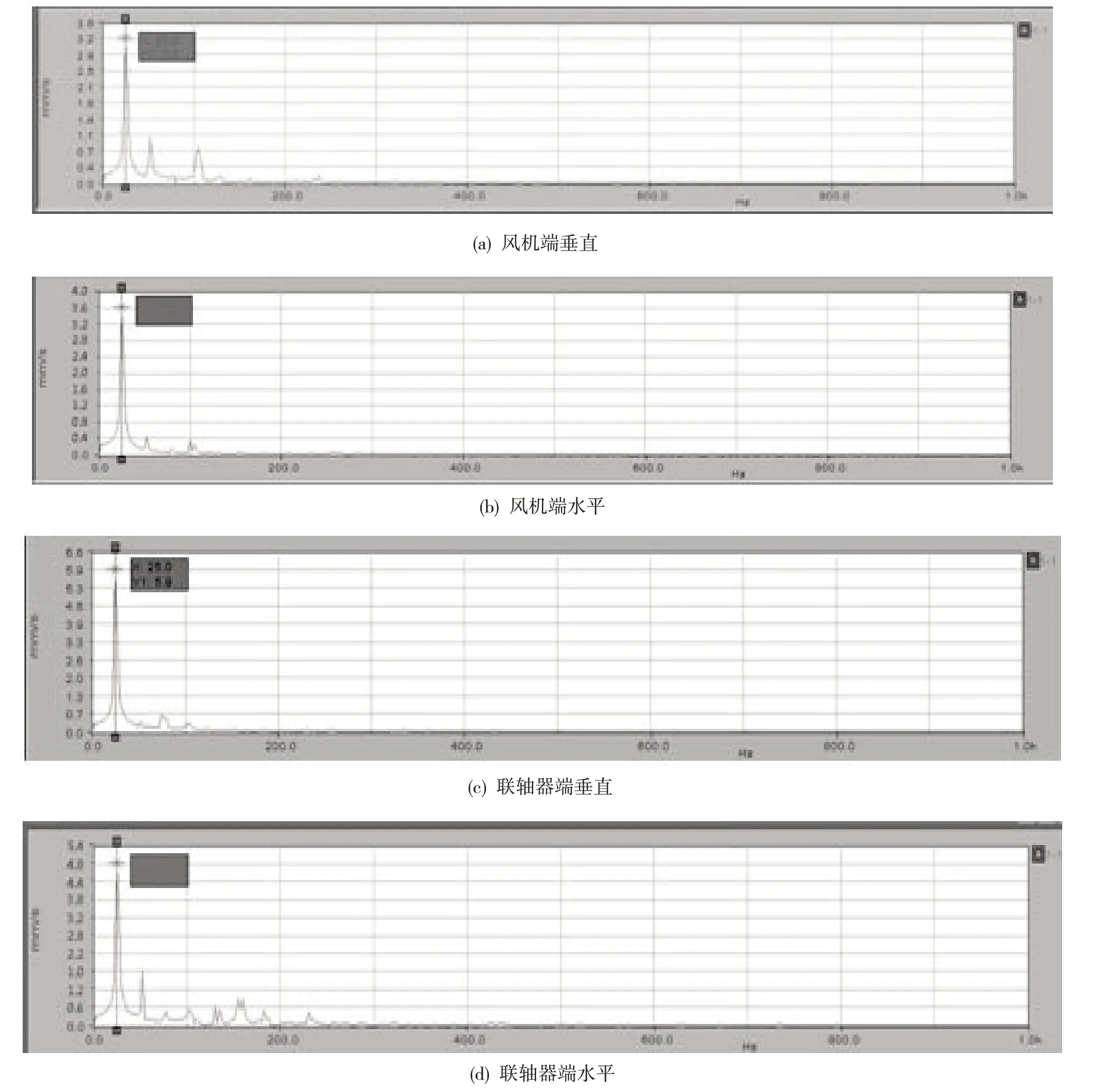

平衡配重:在215°的位置加360 g 的平衡块,振动变为3.0 mm/s,相位9°。平衡块如图4所示。

图4 平衡块

说明:理论上应加重577 g,实际上只加了360 g,主要是为了高速情况安全起见。从结果看来,振动已经明显降低,振动值在可接受范围内。至此,平衡校验工作完成。风机可以继续使用。

3 总结

(1)故障率对比

从2016 年5 月至2019 年5 月(统计时间段),平均37次/月降为8次/月,降幅78%。

(2)费用对比

从2016 年5 月至2019 年5 月(统计时间段),维修费用(含备件)68万元/年,降幅75%。

(3)前文介绍可以看出,测振工作由操作人员即可完成,而是否需要进行动平衡校验需要有一定技术基础的工程师完成,这个工作可以依靠离线或借助网络化在线监测手段进行,而作为动平衡实务工作,可以由技师经过培训完成。通过动平衡技术手段每年可以节约近200万元维修费用,效益可观。

(4)实施动平衡技术应在风机中期动平衡故障阶段进行,过早施行会增加技术操作频次,浪费人力资源,故障后期操作,会伤害设备消耗过多的备件。

(5)在人力资源允许的前提下,企业借助动平衡技术,既能节约费用,又能解决生产瓶颈。也为其它转动设备提供了可借鉴的工作思路。