大流量连续胶结充填技术研究与应用

2020-12-07仵锋锋姚中亮陈映儒

仵锋锋,王 选,姚中亮,陈映儒

(1.长沙矿山研究院有限责任公司,长沙 410012;2.国家金属采矿工程技术研究中心,长沙 410012;3.金属矿山安全技术国家重点实验室,长沙 410012;4.福建马坑矿业股份有限公司,福建 龙岩 364021)

矿产资源是不可再生资源,其又对国民经济和社会可持续发展产生重大影响,因此,作为矿业生产和研究工作者,尽可能多地回收井下矿石资源是我们义不容辞的责任和义务[1-3]。之前很长一段时间以来,我国矿山开采的采矿方法主要以空场法和崩落法为主,其回采成本低、生产效率高,但是损失率、贫化率却非常高[4-6]。随着社会的发展和进步,国家对于安全和环保的要求越来越高,对于矿产资源开采回收率和贫化率的控制也越来越严格,充填采矿法因为具有控制地表塌陷、改善矿区环境、降低矿石损失率和贫化率、提高资源综合利用率、控制采场地压、改善井下作业条件、大幅度减少尾砂堆存、延长尾矿库服务年限等突出优点,越来越多的低价值地下开采矿山也选择采用充填采矿法[7-9]。

马坑铁矿是国内著名的特大型磁铁矿床之一,探明铁矿石地质储量4.34亿t,平均含铁品位37.99%,共、伴生有钼矿资源,主产品为铁精矿和钼精矿,目前已具备年产500万t的生产能力。马坑铁矿原设计采用崩落法开采,但为了保护地表生态环境和井下开采坏境、控制地压、减少尾矿排放等,将采矿方法由崩落法转为充填法,以阶段空场嗣后充填采矿法为主,并由长沙矿山研究院有限责任公司与福建马坑矿业股份有限公司合作开展马坑铁矿充填技术研究和充填系统的设计与建设工作[10-16]。

1 充填材料试验研究

为了给充填系统总体规划及运行参数设计提供依据,2013年对马坑铁矿选厂全尾砂进行了取样,在实验室进行了充填材料试验研究,通过试验确定充填材料的主要物理力学性能、化学成分、输送特性及充填体力学性能等方面的参数。

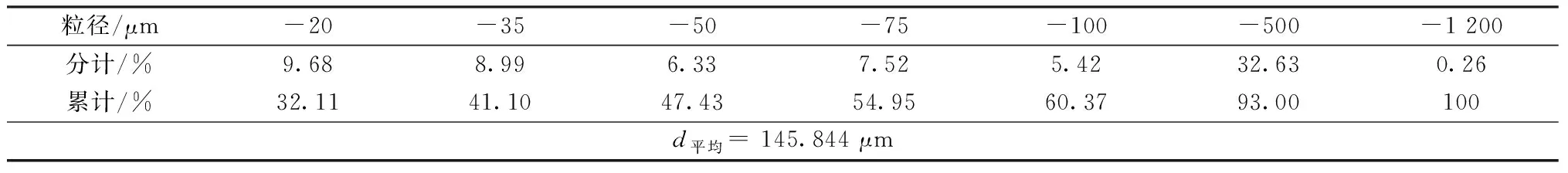

1.1 全尾砂粒度试验研究

采用MASTERSIZER 2000型激光衍射粒度分析仪测定全尾砂粒度分布,测试结果见表1。

表1 尾砂粒度试验结果

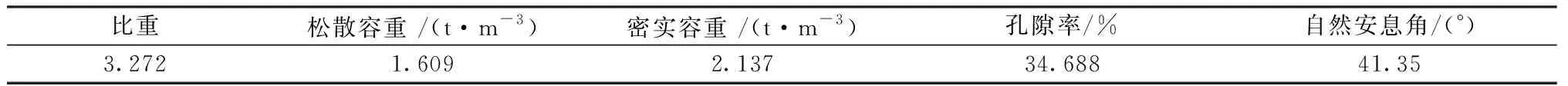

1.2 全尾砂基本物理、化学参数试验研究

尾砂的基本物理参数包括比重、容重、孔隙率、自然安息角等。物化参数试验结果如表2、表3所示。

表2 全尾砂物理参数试验结果

表3 全尾砂化学成分试验结果Table 3 Test results of chemical composition of total tailings

1.3 全尾砂料浆坍落度试验研究

为了掌握充填料浆流动性、并辅以直观经验评定料浆的黏聚性和保水性,进行了全尾砂料浆坍落度试验研究,试验结果如表4所示。

表4 全尾砂料浆坍落度试验结果

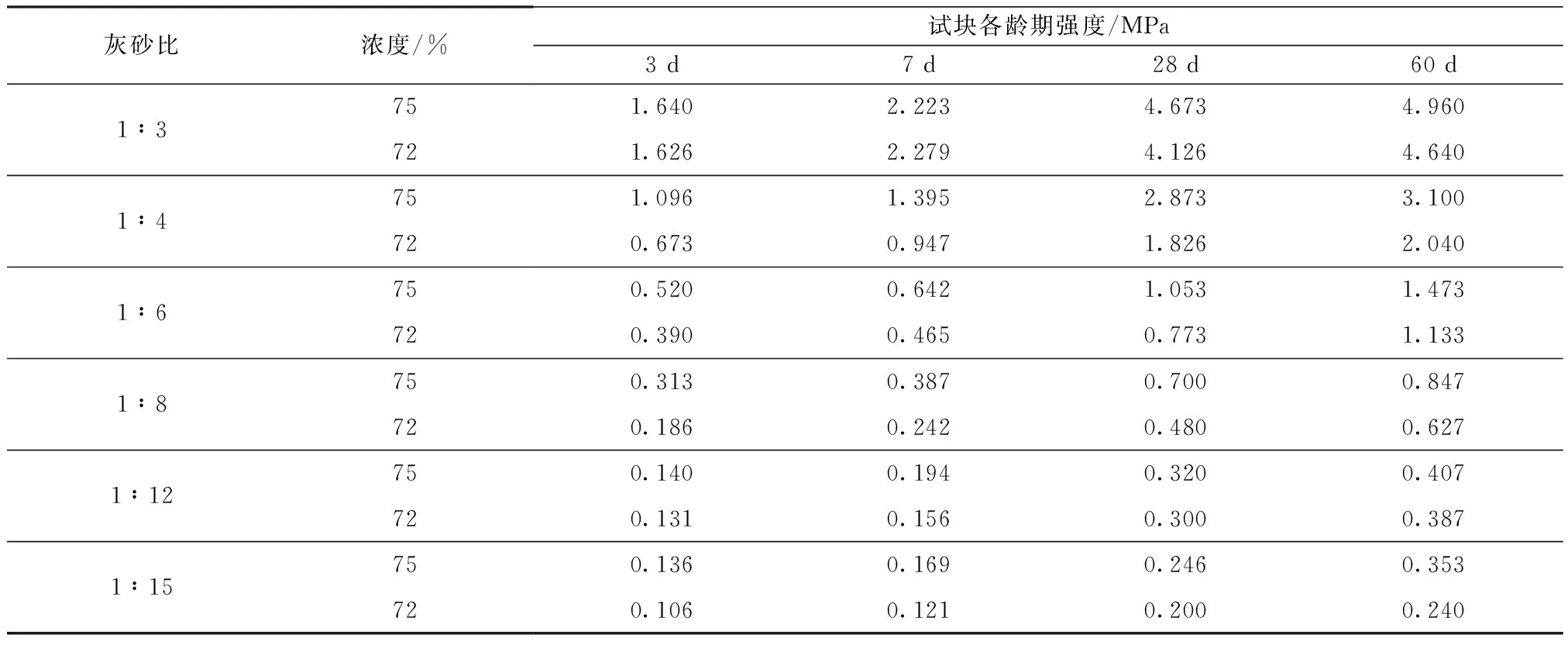

1.4 全尾砂—水泥强度配比试验研究

强度配比试验所用集料为马坑铁矿选厂全尾砂,胶结剂为长沙市坪塘水泥厂生产的P.C32.5级复合硅酸盐水泥,制作试块用水为长沙自来水。试块各龄期强度试验结果见表5。

表5 全尾砂—水泥强度配比试验结果

1.5 全尾砂料浆流变参数测定试验研究

为了研究确定马坑铁矿充填料浆的输送性能指标,为充填管网设计提供理论计算依据,于实验室进行了全尾砂充填料浆的自流输送试验,试验结果见表6。

表6 全尾砂充填料浆流动性试验结果

不同浓度全尾砂料浆的流变参数和不同流量及管径时充填料浆流动阻力如表7、表8所示。

表7 不同浓度全尾砂料浆的流变参数

表8 不同流量及管径时充填料浆流动阻力

1.6 试验结果分析

1)全尾砂平均粒径d平均=145.844 μm,相对于其他矿山而言,尾砂平均粒径较粗,但-20 μm细颗粒含量为32.11%,可满足结构流输送要求。

2)各配比的试块凝结硬化性能正常,强度较好,可以满足采矿方法对充填质量的要求。

3)通过坍落度和输送试验,试验数据表明,尾砂料浆浓度为72%~74%的尾砂充填料浆流动性较好,当充填倍线为4~6时,可实现自流输送。

2 充填系统方案研究

2.1 充填工艺流程

马坑铁矿充填工艺流程为:选厂全尾砂经普通浓密机浓密后,其底流浓度约25%,然后经隔膜泵一段泵送至位于充填站直径20 m的高效深锥浓密机中进行浓密,68%左右的浓密机底流经过管道放砂至搅拌机中,同时作为胶凝材料的水泥通过安装于水泥仓底部的双管螺旋给料机和螺旋电子秤给料计量后也进入搅拌机中,混合后的尾砂浆和水泥经过两道搅拌机搅拌,制备成呈结构流性态的充填料浆,然后通过充填钻孔及井下管网自流输送至井下各采空区进行充填。

2.2 充填系统能力确定

马坑铁矿采矿和选矿工作制度为330 d/a,考虑到矿山采矿方法、充填方式以及尾矿情况,充填系统按照330 d/a、2班/d、8 h/班的工作制度,充填能力计算结果如表9所示。

表9 充填能力计算

按表9计算结果,充填站设3套可独立运行的充填系统,即可满足马坑铁矿整体充填能力要求。每天两套平行作业,单套充填系统料浆制备输送能力150~180 m3/h,每天充填2班,每班14 h。

2.3 充填系统工艺参数

综合实验室试验结果和充填能力计算结果,可确定充填系统运行参数为:

单套系统料浆流量: 150~180 m3/h;

充填料浆浓度: 68%~72%;

灰砂比: 1∶3~1∶20;

自流输送倍线: 4~6,最大7。

3 充填系统建设

马坑铁矿充填站位于矿体上盘小娘坑沟东面的小山包上,地坪标高575 m。根据充填系统工艺流程,充填料浆制备由尾砂浓密、全尾砂存储造浆放砂、水泥给料计量、调浓水供水线、充填料浆搅拌制备、系统自动控制等工艺过程组成。充填系统主要设施有:1台直径20 m的高效深锥浓密机,1个有效容积为800 m3的卧式砂池,3个直径8 m、有效容积430 m3的水泥仓,3套水泥给料计量系统,3套搅拌制备系统,6个充填钻孔,1个空压机站,配套配电室、实验室、办公室及仪表操作室,具有完善的自动控制系统。马坑铁矿充填站于2019年6月建成,如图1所示。

图1 马坑铁矿充填站Fig.1 The filling station of Makeng iron mine

4 充填系统调试及工业试验

4.1 充填系统调试

马坑铁矿充填站2019年6月建成后,先后进行了单机空载调试、联机空载调试、带水联机调试,在此基础上,于2019年7月12日至2019年7月16日进行重载联机调试。重载调试前期因为充填系统新投入使用,设备及设施故障较多,因此充填连续性较低,但是经过多次调试试运行,充填系统连续运行时间和运行效率大大提高,调试结束时充填系统已可正常生产。重载调试期间,每天充填一班,充填系统净运行时间22 h,制备输送充填料浆总量近3 000 m3。

4.2 工业试验

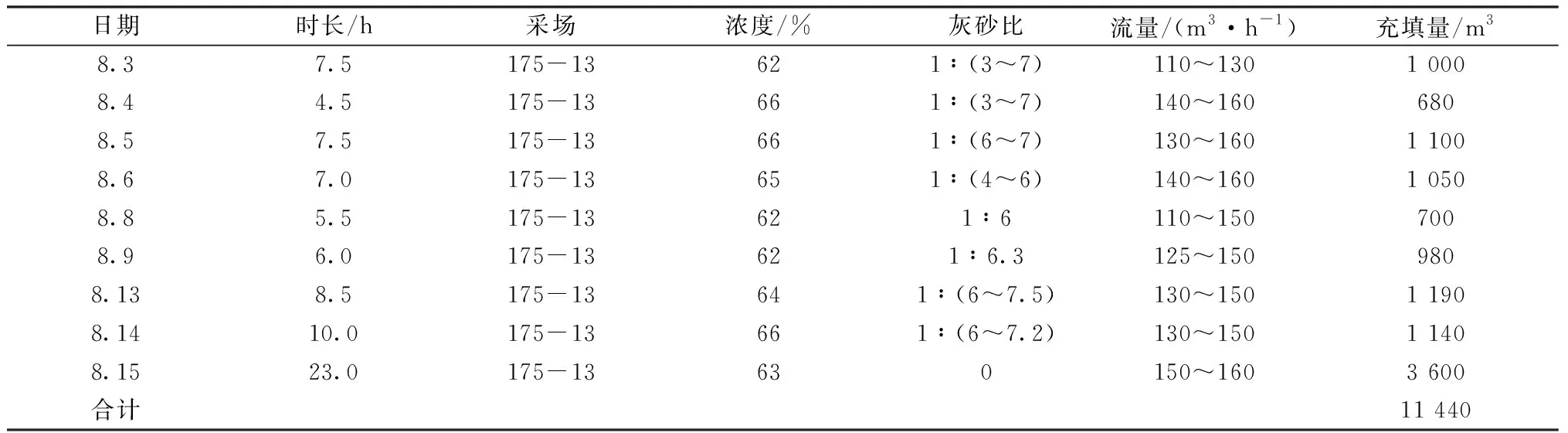

在充填系统调试顺利结束,试验采场准备好后,于2019年8月3日起进行试验采场充填工业试验。试验采场为中区下盘175-13#浅孔采场和西区100-8#中孔采场。中区下盘175-13#采场计划充填总量0.9~1.0万m3;西区100-8#采场空区高度35 m,空区总体积为6.54万m3,空区内残矿约1万m3,预计充填方量约5.54万m3。充填统计如表10、表11所示。

表10 175-13采场充填工业试验记录表

表11 100-8采场充填工业试验记录表

根据上述统计,2019年8月3日起至2019年9月5日采场充满结束,马坑铁矿充填系统共制备输送充填料浆总量7.1万m3,单套充填系统最大连续运行时间达125 h,充填料浆制备能力、灰砂比均达到了设计的要求。充填料浆浓度在65%~66%,与实验室数据有一定的差距,究其原因,与2018年马坑铁矿选矿工艺变化后尾砂变细有关。但是充填料浆浓度在65%~66%时,已经达到了结构流的性态,不离析、几乎不脱水,泌水率小于2%,且能连续充填至采场,因此该浓度虽然较设计浓度低,但是对于马坑铁矿目前的尾砂性质而言,是比较合理的充填浓度。充填料浆性态如图2所示,井下充填体如图3所示。综上所述,马坑铁矿充填系统工业试验圆满完成任务,各项指标均达到了要求。

图2 浓度65%时的充填料浆流态Fig.2 Flow pattern of filling slurry at 65% concentration

图3 井下充填体Fig.3 Underground filling body

5 结论

马坑铁矿充填系统设计采用国内先进的全尾砂结构流胶结充填工艺,是福建省充填能力最大的充填系统,年充填能力达147万m3,满足马坑铁矿年生产能力500万t的空区充填要求。

1)采用全尾砂做充填集料,能够满足充填工艺和采矿方法的要求,选厂生产尾砂全部用于井下充填,大大减少了尾矿库压力。

2)充填系统工艺流畅,充填料浆能够顺利制备并输送至井下采空区进行充填,充填流量可达180 m3/h、灰砂比1∶3~1∶20可调,充填料浆达到了结构流的性态,不离析、几乎不脱水,泌水率小于2%,且能连续充填至采场。

3)马坑铁矿充填系统顺利投入使用,对于矿山安全生产、资源回收和绿色矿山建设提供了有力支撑。