微反应器耦合离子液体强化萃取过程的研究进展

2020-12-07张红余肇誉苏远海

张红,余肇誉,苏远海

(上海交通大学化学化工学院化工系,教育部变革性分子前沿科学中心,上海200240)

近年来,化工过程强化成为了一种清洁、高效节能、可持续发展的化工新技术。设备强化及方法强化成为了化工过程强化的两种主要手段。微反应器作为过程强化设备的一种,可以显著减小设备体积,增加生产能力及强化化工生产过程。微反应器的出现,为传统萃取技术的革新注入了新的活力,克服了传统萃取技术中存在的设备体积大、效率低、操作和维修费用高等缺点。而离子液体作为一种环境友好的绿色溶剂,有利于发展新的过程强化方法,其在萃取分离领域展现了充分的优势。合理开发利用微反应器,综合应用微化工技术与离子液体技术的优势,对萃取技术的未来发展将会起到十分积极的作用。近年来,微化工技术与离子液体技术的耦合强化过程在分离领域受到了越来越多研究者的关注,并成为了当前研究的热点。本文介绍了微流动萃取技术及离子液体强化萃取技术,阐释了微反应器内离子液体构筑的液-液两相体系的流型与传质机理,重点介绍了微反应器与离子液体耦合强化技术在金属及有机物质萃取等方面的研究现状,概括了基于离子液体的微流动萃取过程放大的研究进展,并展望了涉及离子液体的多级微流动萃取、功能化离子液体的微流动萃取等未来主要研究方向,为微反应器内耦合离子液体的萃取过程的开发与应用提供重要的借鉴。

1 微流动萃取技术

微化工技术是20 世纪90 年代出现的一项新技术,属于重要的化工过程强化技术,现已成为化学工程的学科前沿。微反应器由于特征尺寸微细化,比相界面积高达104m2/m3,混合效率高,传质传热速率大,安全性能高,特别适合受传递控制或存在较大安全隐患的一些化工过程,在化学工程、有机合成、材料科学、环境工程等多个领域具有重要的应用潜力。与传统反应器相比,微反应器的表/界面效应如表面张力及毛细管效应更加明显,过程可控性更强[1-3]。在传统的萃取工艺中,通常采用混合-澄清槽且混合槽内安装搅拌装置作为萃取过程的基本设备。当搅拌速率不够高时,容易出现互不相溶液-液两相接触不充分、传质速率慢及萃取效率低等问题。然而,当搅拌速率过高时,液-液两相容易出现乳化的现象,萃取剂损失严重,后处理过程复杂。在利用微反应器进行萃取的过程中,由于微反应器内比相界面积及两相间目标元素的浓度梯度均较大,使得萃取推动力大大提高,从而可以在并行流或弹状流的状态下实现微流动萃取过程的强化并有效避免乳化。另外,微反应器内的液-液萃取可以通过控制后端相分离通道的表面性质,实现油-水两相的快速分离;微化工系统的模块化设计有利于在很小的设备体积内实现自动化、连续化、集成化的操作模式。例如,通过在微反应系统内合理布局反应通道,就可以快速实现目标物质的多级萃取、杂质洗涤、反萃等工序[4-5]。微化工技术可通过数目增加的方式实现过程放大(numbering-up),有望快速可靠地将实验室成果转化为生产力,显著降低技术研发成本和风险[6]。因此,利用微化工技术的高效、低耗、安全等优点来改造传统冶金的低效、高能耗的单元操作过程如混合、换热和萃取等,为开发出新的节能绿色工艺过程提供了可能。

2 离子液体强化萃取过程

传统的萃取工艺中常常涉及有毒有害溶剂,并且生产过程中产生的有机废液容易对环境造成严重的危害。由此,开发新型、环境友好的绿色介质成为了解决这一问题的关键性技术之一。离子液体属于绿色介质,是由阴离子与有机阳离子组成的一种室温下熔点低于100℃的熔融盐,具有特殊的微观结构(如氢键网络结构和不均质的团簇结构等)和复杂的相互作用力(如静电库仑力、氢键、范德华力等)。离子液体具有超强的溶解性、难挥发性、高热稳定性及强适应性等优点。在过去的二十年,离子液体作为一种非常规绿色介质与催化剂获得学术界和工业界的广泛关注,具有逐渐取代传统重污染介质的趋势[7-8]。截至目前,通过各种阴阳离子的组合,研究者已经成功开发了上万种的常规离子液体及功能化离子液体,并证明其在萃取、材料、电化学、有机合成等诸多领域展现出巨大的应用潜力[9-11]。同时,基于离子液体的萃取技术发展迅速。与传统有机溶剂的萃取技术比较,离子液体与强极性物质有较强的亲和作用,也与非极性的物质相容。因此,离子液体既是具有超强溶解性的绿色溶剂,也能充当非常高效的萃取剂及萃取添加剂,能够起到强化萃取过程的作用[12-13]。大量的案例已经证明离子液体参与的萃取过程具有选择性高、过程效率高、操作简单、反萃及循环利用较容易等特点[14-17]。例如Rout 等[18-21]开发出不同类型的功能化离子液体作为溶剂及萃取剂用于稀土金属分离,并证明这些功能化离子液体不仅可以减少萃取过程溶剂的损失,还可以提高稀土金属的萃取选择性,且在循环利用方面具有一定的优势。尽管离子液体在萃取分离领域展现了充分的优势,其在工业化大规模应用过程中仍然存在着一些阻碍。例如,复杂的合成及纯化过程带来高昂的生产成本;另一方面,在常规或者大尺度反应器中离子液体复杂的流变学性质、较高的黏度通常导致较低的传质速率,使得萃取过程调控困难[22-24]。

3 微反应器耦合离子液体强化萃取过程

微化工技术的出现为解决离子液体合成及应用过程中存在的难题提供了独辟蹊径的方法。利用微反应器传递速率快、过程效率高、易于集成等优势,可以克服离子液体在萃取过程中存在的一些难题,例如,降低离子液体的消耗量,强化传质过程,提高萃取效率。与常规萃取体系类似,微反应器内基于离子液体的液-液两相萃取过程可分为两个步骤,即互不相溶液-液两相接触和相分离阶段,而这两个步骤均与液-液两相流型、传质过程存在着密切的关联。

3.1 微反应器内涉及离子液体的液-液体系两相流型

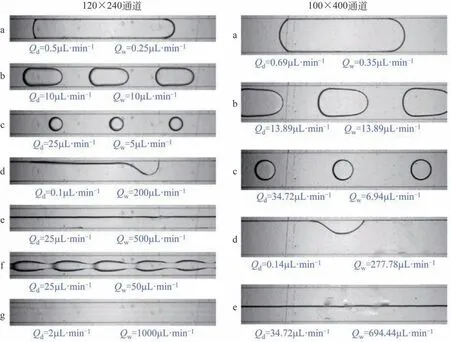

相比于传统的有机溶剂,离子液体具有较高的黏度,其黏度比一般有机溶剂高1~2 数量级,同时它具有较大的密度,与水相形成两相体系时具有较低的界面张力[25]。这些特殊的物理化学性质影响涉及离子液体的液-液两相体系的流体力学行为。当前,已有许多研究者对微通道内离子液体-水两相体系的流动特征进行了系统的研究。结果发现微通道内离子液体-水两相体系的流型主要分为平行流、环状流、弹状流、液滴流等[26]。这些流型的形成与互不相溶液-液两相的物性及微通道内用于液-液两相初始接触的结构体(即微混合构件)密切相关。微混合构件主要包括T 型、Y 型、聚焦型、交叉型及同轴型结构等,如图1 所示。其中,T型微通道是较为常见的微流动萃取单元结构体[27]。此外,流型形成的机制不仅取决于流体物性及微混合结构体,且与操作条件、主体通道材质及结构等因素相关,其中包括两相流速、微通道的表面性质如粗糙度及浸润性等[28-31]。2013年Tsaoulidis等[32]采用Y型、T型及不同材质的微通道,在流速控制为0.065~214.9mL/h、体积比为0.05~0.8的条件下探索[C4mim][Tf2N]离子液体-水两相体系的流型变化趋势,发现该体系在微通道内形成的流型包括有环状流、弹状流、液滴流及一些特殊的过渡流型等。2016 年Liu 等[33]针对高黏度离子液体([BMIM][PF6])-水两相体系,使用高速摄像技术对聚焦型微通道内的流型进行了研究。研究者确定了4种不同的流型形成过程中复杂的流动状态(包括滴落、喷射、一些复杂的波浪状界面及类似“香肠串”产生等),且发现分散相的断裂主要经历挤压和夹断两个阶段。2019 年Yagodnitsyna 等[34]对T 型微通道内[C4mim][Tf2N]离子液体-水两相体系的流型进行研究,发现在不同宽高比、横截面为矩形的微通道内出现了弹状流、平行流、喉环流、溪流和液滴流等流型,如图2所示。该研究进一步证明,相比常规的有机溶剂-水两相体系,离子液体独特的物性使得微通道内液-液两相的流动及流型更为复杂,但仍然处于可调控的范围。

图1 几种常见的微混合构件(Qc—连续相流速;Qd—分散相流速)[27]

图2 不同结构的T型微通道内两相流型

3.2 微反应器内离子液体-水两相间的传质机理

微反应器内离子液体-水两相间的传质与流型密切相关,不同的流型具有不同的传递规律。对于平行流而言,传质方向垂直于液-液两相的流动方向,两相间的物质传递主要通过分子扩散完成。与并行流及环状流不同,在弹状流及滴状流这两种流型下,互不相溶液-液两相中的一相形成分散液滴,它们的主要区别在于液滴的形状与大小[35]。微通道内弹状流的形成主要受剪切力及界面张力的影响,弹状液滴与微通道壁面被连续的液膜分隔[36]。液膜的出现进一步缩短传递距离,且液弹内循环可以增强物质的对流传质,有助于表面更新及强化两相间的质量传递[37]。对于液滴流,其液滴直径小于微通道内径,可以为传质过程提供较大的比表面积及较短的扩散距离,且液滴内的旋涡及对流可以进一步增强混合及传质[38]。

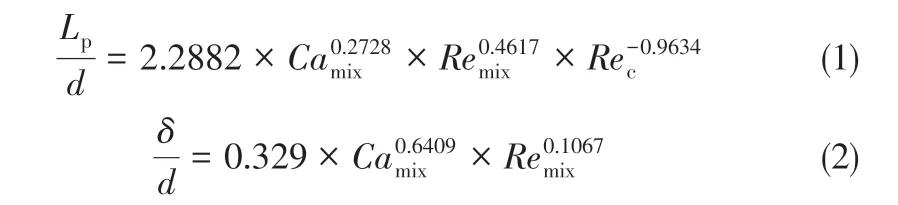

对于微反应器内基于离子液体的萃取体系,液膜的出现对强化传质具有重要的贡献。因此,液膜厚度的测量及其关键影响因素成为了很多研究的关注重点。研究者发现,在以离子液体构筑为连续相的萃取体系中,液膜厚度(δfilm/d=0.1585~0.3022)比常规的有机相液膜厚度(δfilm/d=0.0928~0.1295)更厚[39]。Li 等[39]探究了微通道内TBP/[C4mim][Tf2N]-水两相体系构成的弹状流,采用微粒子测速技术(μ-PIV)测量液膜厚度、液滴尺寸大小、分散相及连续相的速度场分布。研究结果表明,弹状液滴的大小及液膜厚度主要受流速、两相体积比、通道尺寸、浸润性及流体的物性等因素影响。依据实验数据,建立了弹状液滴尺寸、液膜厚度(δfilm)与Reynolds 数(Re)及毛细管数(Ca)之间的关联式,如式(1)和式(2)所示。同时,Tsaoulidis 等[36]也发现,当毛细管数增加时,液膜厚度随之增加。随着液膜厚度的增加,弹状液滴内部的流体速度也随之变大,且高于两相的平均流速(图3)。因此,离子液体-水两相体系液膜厚度的增加提高了液滴内部的混合效率及对流传质速率,进而强化了相间传质过程。

图3 弹状流分散相液滴(水相)内的速度场

对于弹状流,微通道内的传质速率与液滴内循环的强度成正相关的关系,而内循环强度是由循环时间所决定。循环时间即是物料从弹状液滴的一端传递到另一端所需要的时间。Li等[39]研究微通道内液滴内循环对离子液体强化萃取铕的影响。他们采用μ-PIV技术识别离子液体([C4min][Tf2N])-水两相体系所形成的水相分散液滴内循环模式,并计算了循环时间。研究者发现,在较高的液-液两相总流速下获得较短的弹状液滴。并且,在弹状液滴内部,物料循环时间缩短,液滴内部流体在微通道内将经历更多旋涡从而得到充分的混合,获得较高的总体积传质系数。同时,更高的两相总流速增加弹状液滴头部周围薄膜的厚度,并减小液滴直径,缩短金属铕(Eu)在径向方向上的扩散距离,有助于传质速率的增加。在微通道内滴状流流动状况下,Bai 等[40]研究罗丹明6G 在[C4mim][PF6]离子液体-水两相间的传递特征。实验观察到,在微混合构件处分散相(水相)液滴的形成过程中,罗丹明6G 在液滴内的分布呈现螺旋状,随着液滴的完全生成,旋涡结构体最终形成。随着液滴沿微通道移动,罗丹明6G在液滴内扩散到两个轴向对称区域,这也与液滴内部所形成轴向对称旋涡结构体相符合。当液滴尺寸较小时,内循环强度变弱,然而,由于扩散距离的缩短仍然使得罗丹明6G 能快速传递到连续相(离子液体)[40]。此离子液体构筑的液-液两相体系在液滴形成阶段,微通道的总体积传质系数为0.05~0.8s-1,在液滴运动阶段可以达到1.5s-1,高于传统萃取器的总体积传质系数2~4个数量级。一些常规液-液萃取器的总体积传质系数变化范围大致在(0.15~500)×10-4s-1,远低于微反应器的总体积传质系数,如图4 所示[41-45]。这项研究证实了基于离子液体构筑的微流动萃取过程在强化传质方面具有巨大潜力。实际上。对于弹状流和滴状流,锯齿形的微通道结构有利于破坏分散相液滴内部旋涡结构体的对称性,导致混沌对流的出现,进一步促进液滴内部物质的混合和液-液两相间的传质[46-48]。

图4 不同类型萃取器的总体积传质系数变化范围[41-45]

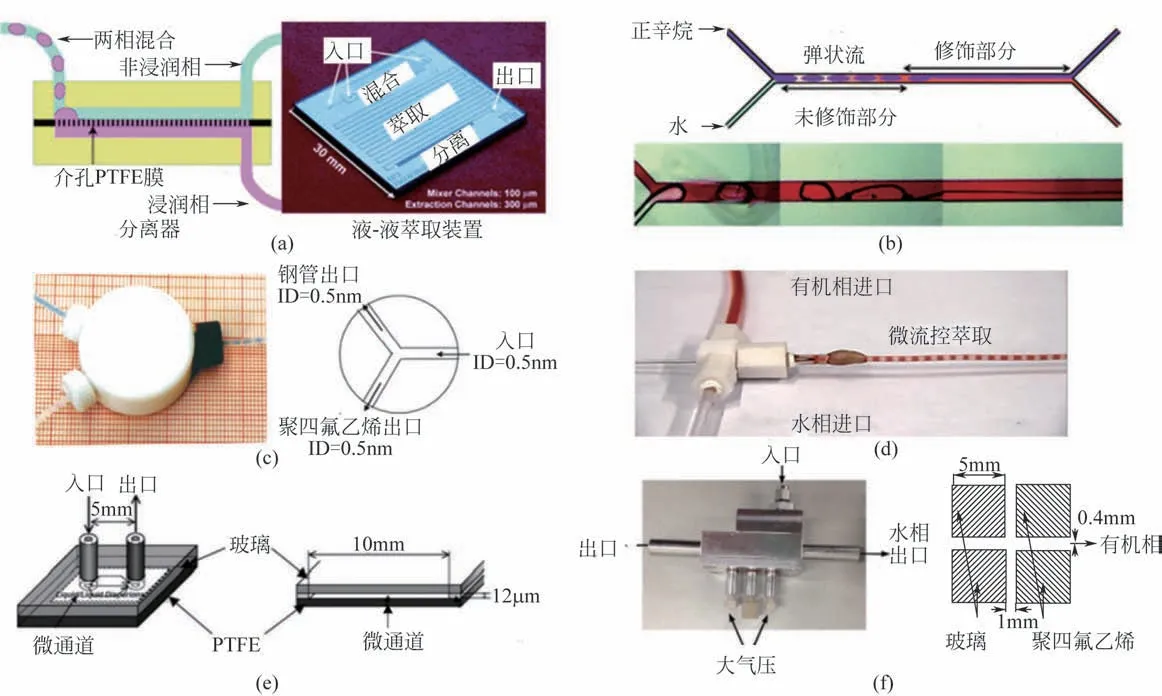

尽管许多研究者结合不同的流型对微通道内离子液体-水两相间的传质特征进行了系统的研究,相分离阶段的传质效应仍然需要十分重视。近年来,在线及离线分析法均被用于分析萃取后微反应器出口处溶质在互不相溶液-液两相的浓度变化[49-50]。常用的在线测量微反应器传质性能的方法主要包括光学法(如检测微通道内不同位置两相流体的颜色或荧光强度的变化规律)和分散相体积追踪法(特别针对气-液两相),这两种方法的使用均需要采用高速摄像技术[51-53]。光学法通常涉及变色反应,如中和反应和溴化反应。然而,光学法仅适用于透明材质构建的微通道,并且通常需要在较低的Reynolds数下,才能实现对流体的颜色或体积变化的精确监测[54-55]。在线分析法已经被用于研究微反应器内基于离子液体的萃取过程的传质特征,例如,Bai 等[40]采用荧光检测技术分析目标物质罗丹明6G在微通道内液-液两相间的传质行为。值得注意的是,在线分析法需要使用昂贵的光学仪器,且后续的图像处理过程中也容易出现明显的分析误差。当前,离线分析法仍然被普遍用于微反应器的传质性能研究。通常情况下,互不相溶的液-液两相在微反应器出口处被收集,由于两相存在密度差,在重力的作用下利用分液漏斗即可将两相分离。然而,为了需要收集足够的样品进行检测分析,收集时间通常远长于微反应器内物料的停留时间。在这个阶段,液-液两相间的传质若继续进行,将会极大影响表征微反应器传质特性的可靠性和准确性。为了消除样品收集阶段对微通道传质性能测定的影响,Zhao等[45]提出利用时间外推法测量微通道传质性能的基本操作程序。Li等[56]结合端口消除法和时间外推法实现精确测量微通道/微反应器局部区域及整体传质性能。Zhang 等[57]针对离子液体构筑的微乳液萃取体系,通过实验证明在样品收集时间足够短的情况下,该阶段的传质效应可忽略不计。基于毛细管力或表面润湿性质,利用膜式微分离器、表面改性的分支微通道等实现互不相溶液-液两相的连续快速相分离,如图5 所示[27,58-64],是将离线分析法应用于微反应器传质性能表征的有力保障。然而,基于表面性质的连续相分离通常受限于较低的操作通量,且涉及离子液体体系的相分离过程仍需系统研究。

图5 基于表面性质差异构造的微型相分离器[58-64]

4 基于离子液体的微流动萃取过程应用

基于微化工技术与离子液体的优势,一些常见的疏水性离子液体已被应用于微流动萃取过程。这些离子液体主要是含有[PF6]-、[BF4]-、[Tf2N]-等阴离子的离子液体。其中,含有[Tf2N]-的离子液体化学和热稳定性较高,黏度较低,应用较广[65]。微反应器与离子液体耦合强化技术可以改善传统重污染萃取工艺,适用于易乳化、萃取时间长及萃取效率低的体系。利用微通道内平行流、弹状流、滴状流等流型,研究者们基于离子液体实现了金属离子的络合萃取及一些有机物质的快速萃取分离。已报道的相关研究主要集中在单级微流动萃取过程,侧重在快速生化分析方面的应用,整体处在实验室研究的阶段。

4.1 微反应器内基于离子液体萃取金属的过程

近年来,微反应器内离子液体萃取放射性金属、稀土金属、贱金属及贵金属等研究不断地被报道。铀(Ⅵ)是一种放射性元素,在核能燃料和核武器材料中占有重要作用。传统的铀酰萃取过程主要采用磷酸三丁酯(TBP)作为萃取剂,溶于易挥发/有毒溶剂煤油中。然而,此萃取体系易产生乳化现象,单程萃取效率低(例如小于60%),且具有许多安全隐患[66]。基于离子液体的常规萃取过程研究,主要侧重在揭示铀酰的萃取机理,其萃取过程通常需要几十分钟甚至几个小时才能达到萃取平衡[67]。国外的Angeli教授课题组[32,68-69]开展了在微反应器内使用离子液体萃取铀酰等系列工作,研究表明萃取时间仅为10s左右,铀酰的萃取效率可以达到90%以上。2003 年,Tsaoulidis 等[68]将[C4mim][Tf2N]离子液体与TBP 的混合物作为萃取剂,在0.5mm 内径的微通道内萃取硝酸溶液中铀酰(Ⅵ),重点探索了硝酸浓度、停留时间及流速对铀酰萃取行为的影响,当停留时间为9.68s 和硝酸浓度为0.1mol/L 时,铀酰的萃取效率达到95%,并得到此体系的总体积传质系数为0.312s-1。 随后,Tsaoulidis等[32]比较了不同类型的疏水性离子液体包括[C4mim][Tf2N]、[C10mim][Tf2N]、[P66614][Tf2N]对微通道内萃取铀酰的影响,发现[C4mim][Tf2N]具有较低的黏度并表现出较强的萃取能力,萃取时间为14.52s,铀酰的萃取效率即可达到91%。同时,Fernaneds 等[69]将基于离子液体的微流动萃取过程与传统的液-液搅拌式萃取过程相比,微通道内的总体积传质系数(0.07~0.23s-1)远高于传统的萃取过程的总体积传质系数(0.048~0.083s-1)。该研究表明了基于离子液体体系的微流动萃取过程可明显提高放射性金属铀的萃取效率,大幅度缩短萃取时间,并防止了乳化现象的出现。针对其他类型的金属(稀土金属、贱金属等)萃取,彭金辉院士课题组利用微流动萃取技术实现了过程强化。例如,Zhang 等[62,70-72]在新型微反应器内经由萃取单元操作,实现了快速分离镧(La)、镍(Ni)和钴(Co)等。然而,针对微反应器内基于离子液体体系萃取稀土金属、贱金属等的研究鲜有报道。2016年,Li等[39]采用CMPO/TBP/[C4min][Tf2N]作为萃取剂,分别在内径为0.5mm 和0.2mm 的微通道内强化了铕(Eu)的萃取过程。在基于离子液体的萃取体系中铕的分配比高于常规TUREX 溶剂萃取体系(0.2mol/L CMPO-1.2mol/L TBP/n-DD) 的10 倍[73]。微通道内基于离子液体萃取铕的过程所获得的比相界面积(3750~8250m2/m3) 和总体积传递系数(0.005~0.05s-1)明显高于采用传统淋雨斗式萃取器的萃取过程[分别为90~140m2/m3及(0.6~1.3)×10-6s-1][41]。在该萃取过程中,微反应器内的总体积传质系数随着停留时间的增加而降低,表明了在微混合构件的区域内发生了明显的传质过程。2017年,Marsousi 等[74]分别利用[EMIM][Tf2N]和[BMIM][Tf2N]两种离子液体实现在微通道内从水中萃取分离钙(Ca)金属离子。研究结果表明离子液体链长越短,萃取效率越高。同时,他们设计了螺旋状微通道,利用螺旋微结构体所产生的离心力强化萃取过程,并进一步探究了主要参数对萃取行为的影响。相对于疏水性离子液体,亲水性离子液体用于微反应器内强化金属萃取分离的研究较为罕见。2019 年,Su 课题组[57]首先将亲水性离子液体与有机相(环己烷)构筑成微乳液,然后实现在微反应器内连续从水相中萃取金(Au)。金离子在微乳相与水相之间的传质过程如图6所示。与传统的金萃取工艺相比,将基于亲水性离子液体构筑的微乳液用于微反应器内金的萃取,传质系数及萃取效率都有所提高,萃取时间从15min 级缩短至15s,并且解决了亲水性离子液体在萃取过程中容易流失及萃取剂循环问题。

图6 金从水相到微乳液相的萃取过程[58]

4.2 微反应器内基于离子液体萃取有机物质的过程

离子液体不仅在萃取金属方面展示了优势,且在萃取分离牛血清白蛋白、酚类、染料及丁酮肟等有机物质也展现了应用潜力。2012年Novak等[75]使用[C4mim][BF4]和D-果糖构成的双水相体系,在微通道内并行流的状态下实现了牛血清白蛋白的萃取分离(萃取效率>53%)。与常规双水相萃取法相比,离子液体构筑的双水相体系在微通道强化传质的作用下对牛血清白蛋白具有较高的萃取效率。随着常规离子液体不断地被应用于微流动萃取过程,功能化离子液体逐渐引起了研究者的关注。2015年Qi 等[76]采用一种功能化离子液体N,N,N-三辛基丙酸铵(TOAP)为萃取剂,基于微反应器的并行流流动,实现双酚A的选择性萃取。图7为微流动萃取装置及微通道内部结构示意。基于模型解析,他们优化了微通道设计,采用一定长度的分支连接模式以实现最大萃取效率并确保了两相在微反应器出口处的高效分离。研究结果发现,此体系不仅消耗较少的离子液体,且具有较高的选择性及萃取效率,即在2s 的时间内双酚A 的萃取效率可以达到95%以上。刘妍等[77]在微通道内利用[Bmim][PF6]离子液体进行了从硫酸铵水溶液中萃取丁酮肟的研究,并系统考察了总流速、水相流速、离子液体相流速、流量比、丁酮肟浓度、硫酸铵浓度、微通道内径等因素对萃取过程的影响。实验测得总体积传质系数介于0.008~1.5s-1,萃取时间为50s,萃取效率达到100%。与传统萃取工艺所需20min 达到萃取平衡相比,萃取时间大大缩短。这一研究结果为工业上利用基于离子液体的微流动萃取分离硫酸铵水溶液中的丁酮肟提供了相关的工程基础数据。综上所述,将微化工技术应用于以离子液体作为萃取剂的萃取过程,能够实现明显的过程强化,实现有机物质的高效分离,展现了较强的应用前景。

图7 用于离子液体与水构筑成的并行流萃取双酚A的微通道/流控芯片[76]

5 耦合离子液体的微流动萃取过程放大

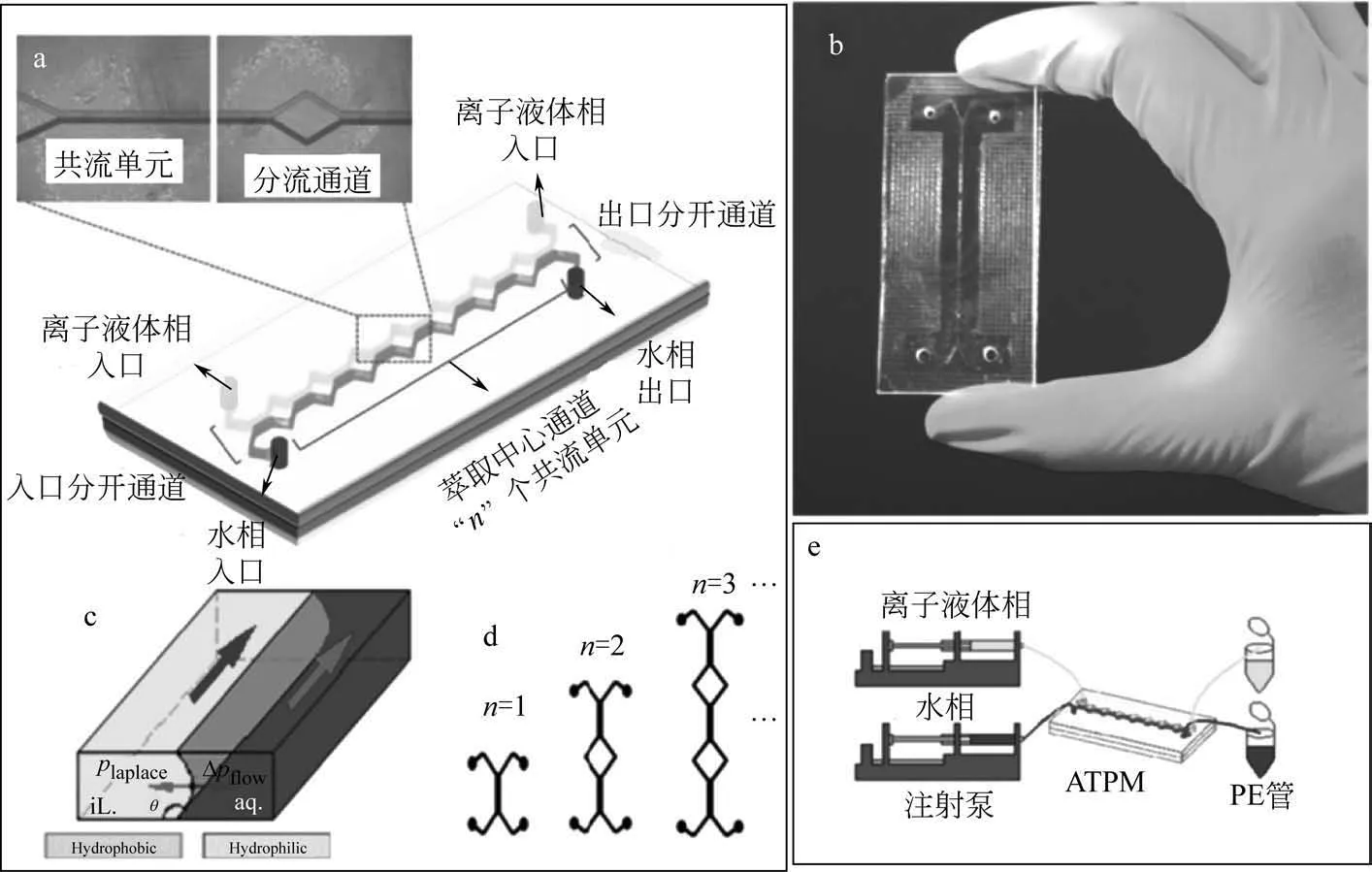

增加微反应器的操作通量从而获得有效的过程放大,通常可通过数目放大的方式实现。数目放大即是增加微通道的数量,实现处理量的倍增,其关键是要实现并行排列微通道的流体均匀分布,涉及流体分布器的应用及整个微反应器系统的流场优化。这种过程放大方式在较低的处理量下具有一定的优势,放大效应小,易于从实验室走向工业化应用。然而,当并行微通道的数量达到成百上千以后,很难维持流体均布,反应器性能容易出现明显的下降[78-80]。尺寸增大偶尔被用于微反应工艺的过程放大,然而这一传统的放大方式通常难以维持较高的传递及反应性能。随着通道尺寸的增大,微反应器内的流动及传递特征会发生明显的变化,对离子液体构筑的液-液两相萃取的过程效率产生负面影响[81]。2015 年,Tsaoulidis等[82]采用TBP/[C4mim][Tf2N]离子液体作为萃取剂,在具有不同尺寸的微通道内对铀酰(Ⅵ)的萃取行为进行研究。结果发现当通道尺寸从0.5mm 变为1.0mm,传质系数大幅度降低,当从1.0mm 变为2.0mm 时,传质系数降低幅度变弱。他们的研究结果初步表明,对于微通道内基于离子液体的萃取过程放大,单纯的尺寸增大难于实现有效的过程放大。目前,国内外对微反应器内基于离子液体的萃取过程放大研究还比较匮乏,仍然停留在实验室研究的阶段,严重制约了该技术的产业化应用。因此,需要加强微反应器耦合离子液体技术在萃取领域的放大规律研究,特别是流体分布器、并行多通道结构设计及加工成型,不断探索微流动萃取过程的放大方法和技术。

6 结语与展望

微化工技术与离子液体技术的强化耦合为革新传统萃取过程和创建高效、清洁萃取工艺提供了新的机遇,也为离子液体的合成与应用提供了新的思路。微反应器/微通道内基于离子液体构筑的互不相溶液-液两相的流型、传质特性已被深入地研究。对于弹状流及滴状流,机理研究表明液滴内循环及液膜的存在是微通道内传质强化的关键因素,但涉及离子液体体系的相分离过程仍需系统研究。基于离子液体的微萃取在金属、有机物质分离回收方面展现了潜在的优势。利用微反应器的传递速率快、过程效率高、易于集成等优势,降低了离子液体在萃取过程的消耗量,提高了萃取效率,缩短了反应时间并防止了乳化现象的出现。但是,针对离子液体耦合的微流动萃取的设备开发及过程放大研究仍然相对空白。

迄今为止,国内外学术界已经对微反应器内离子液体强化萃取过程进行了广泛的研究,且取得了较好的成果。然而,针对离子液体耦合的单级萃取效率低的体系,亟需发展多级微流动萃取工艺,进一步提高过程效率,这将对实际的生产过程产生重要的借鉴意义。另外,现阶段微反应器内所涉及的离子液体种类仍然相对单一。功能化离子液体在萃取稀土化合物、蛋白质分离及油品脱硫等领域具有明显的优势,针对此类离子液体在微反应器内开展萃取研究的报道仍然相对稀少。因此,需要加大对微反应器耦合离子液体的过程进行深入和系统的基础理论研究。尤其是,关于功能化离子液体基础物性及构效关系、功能化离子液体体系在微反应器内的传递规律、微反应器设备研制及过程放大规律等方面的研究需进一步加强。这些研究将有力地推动微化工技术与离子液体技术的耦合强化及其在萃取分离领域的应用,进而同时促进微化工技术与离子液体技术的产业化应用。