旋流分离过程强化新技术

2020-12-07付鹏波黄渊王剑刚范轶吕文杰黄聪邱阳袁威汪华林

付鹏波,黄渊,王剑刚,范轶,吕文杰,黄聪,邱阳,袁威,汪华林

(1 华东理工大学机械与动力工程学院,上海200237;2 上海应用技术大学,上海200235;3 上海理工大学,上海200093)

改革开放四十年来,我国经济发展的速度举世瞩目,正在快速地从“工业大国”向“工业强国”迈进。但是,在工业高速发展的同时,也产生了大量的大气污染、水污染和固废污染,环境问题已经成为我国以及整个人类社会面临的重大挑战之一[1-3]。为了改善生态环境质量,习近平总书记提出了“绿水青山就是金山银山”的科学论断和环保理念,并将“节约资源和保护环境”确定为必须坚持的基本国策。虽然随着法规的日趋严格、企业以及公众环保意识的增加以及国家在环保领域大量财政资金的投入,我们国家的生态环境保护取得了阶段性的进展,但目前仍然存在很多问题,国家的环保形势依然相当严峻,不容乐观。随着环保技术以及环保理念的发展,环境污染物控制也从传统的以“末端治理”为主的思路,转变为“源头控制、过程减排、末端治理”全流程控制。Chu 等[4]在《Science》展望未来能源可持续发展的机遇与挑战时指出,提高分离过程效率及降低分离能耗是解决当前能源短缺、环境污染问题的关键。

环境污染物分离都是以消耗能源或物质为代价的,从全球能量消耗分布情况来看,全球工业消耗的能量占全球总能量消耗的32%,高于商用(19%)、民用(21%)以及交通(28%)的能量消耗,其中分离过程消耗的能量占工业上总能量消耗的45%~55%,而分离过程中的热分离(包括蒸馏、干燥和蒸发等)消耗的能耗占分离过程总能耗的80%,非热分离消耗的能量仅占分离过程总能耗的20%[5],如图1 所示。因此,Sholl 等[5]在《Nature》评述里指出:“非热分离可降低全球能耗、排放及污染,并为能源发展开辟一条新航线”。评述最后得出结论:物理分离是一种低能耗、低排放、低污染的资源化分离方法。

图1 全球能量消耗分布情况[5]

旋流分离作为一种典型的非热物理分离方法,主要利用分散相颗粒和连续相流体围绕旋流器中心轴线高速公转产生的离心力,实现具有密度差的两相或多相在旋流器径向上不同位置分布,重相往旋流器边壁迁移,最终从底流口排出,而轻相往旋流器中心迁移,最终从溢流管排出,进而实现非均相混合物分离。自从Finch[6]在1885 年发明第一个用于空气中固体颗粒分离的旋风分离器专利和Bretney[7]在1891 年发明第一个水力旋流器专利以来,旋流分离技术的发展已经经过了一百三十多年的历史。通过国内外学者的不懈努力,旋流分离技术的分离精度也从微米级拓展到纳米级,甚至是能实现离子分子态污染物的分离[8]。旋流分离器具有结构简单、分离效率高、处理能力大、运行和维护成本低等技术优势,在石油、化工、环保、采矿等众多领域中获得了广泛的应用,为各行各业中废水、废气、固废高效分离及资源化提供了技术支撑,尤其是在高温、高压、高浓度、高黏度、强腐蚀、剧毒、深冷、易燃、易爆等恶劣环境中稳定、连续发挥其他分离技术无法替代的作用。但因受湍流扩散的制约,常规的旋流分离精度往往只能达到微米级,难以去除纳米颗粒、离子、分子态污染物。如何通过对连续相三维旋转湍流流动和分散相颗粒运动的调控,将旋流器分离精度从微米提高到纳米、离子、分子尺度,是旋流分离技术发展的目标所在。要实现这一目标,需要系统研究旋流器内三维旋转湍流动力学和颗粒运动学综合理论这个科学前沿问题。“湍流动力学和颗粒材料运动学的综合理论”被《Science》列为今后1/4 世纪需要解决的125个科学前沿问题之一[9-10]。

1 旋流场连续相流场检测技术

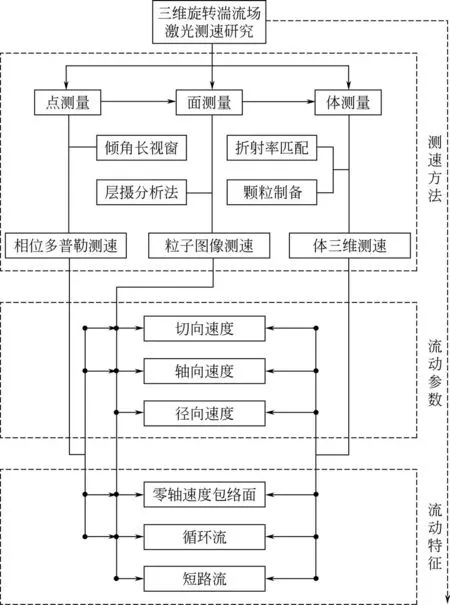

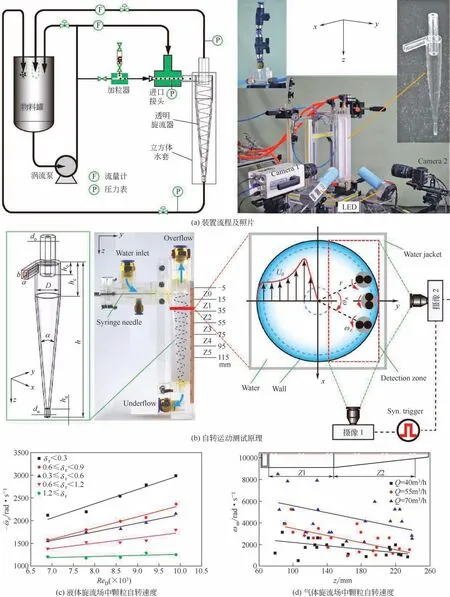

旋流器虽然结构简单,但内部的流场结构却非常复杂,而流场特性又是理解旋流器分离原理、提高旋流器分离性能的重要依据。在20 世纪50 年代以前,受到检测技术和仪器的制约,对于旋流器的研究通常把旋流器当作一个“黑箱”,通过改变旋流器操作参数、结构参数和物料性质来研究各参数对分离效率的影响,而对其中的具体机理和分离的能耗研究缺乏具体的手段。随着旋流器大规模的应用,通过内部流场流动了解分离的过程和能耗组成,并从本质上提高旋流器的分离性能成为迫切的需求,大量的旋流场测试技术也应运而生。旋流场测试一般是指旋流器内流场压力分布和速度分布的测试,通常基于声[11]、光[12]、电[13-14]和压力传感器[15]进行测量。又可分为接触式测量和非接触式测量两种,其中接触式测量一般基于压力和电磁传感器将测量传感器置于旋流器内部流场中,不可避免会对流场产生一定的干扰,接触式测量技术的发展方向之一也在于如何减少探针原件的体积,从而减少探针对流场的干扰;非接触式测量主要基于声、光和磁场感应元件,不需要深入到旋流场中就可以进行测量。显然,对于旋流场中连续相流场的检测,最好采用非接触式测量方法,现有的旋流器内多尺度流场测试方法主要有相位多普勒粒子(PDPA)检测、粒子图像测速(PIV)检测、体三维速度场(V3V)检测(图2),主要通过点、面、体等多尺度测量,获得旋流器内连续相流场的切向速度、轴向速度、径向速度等流动参数,并通过系统分析获得旋流器内零轴速包络面、循环流、短路流等流动特性。旋流器内连续相流场多尺度检测方法如图2所示。

图2 旋流器内三维旋转湍流场多尺度检测方法及特征[16]

(1)相位多普勒粒子(PDPA)检测(点检测) PDPA 可获得基于零维点测量的切向速度指数、零轴速度包络面、二次流的分布和变化规律以及旋流场的湍流特性等参数。PDPA 的测量主要基于多普勒定律,绝对测量误差可以低至0.3%,测量精度高,已经被广泛应用于旋流场连续相流场的测量[16]。

(2)粒子图像测速(PIV)检测(面检测) PIV可获得基于二维面测量的零轴速度包络面,短路流和二次流的分布和变化规律以及二维湍流特性。PIV是目前技术较成熟、测量精度较高的平面测量技术,具有数据量大、瞬时性好、灵活性高、可进行多相分析等特点。但相对于PDPA 而言,PIV 测量的难度更大,尤其是水力旋流器[16]。

(3)体三维速度场(V3V)检测(体检测) V3V可获得基于三维体测量的旋流器内切向、轴向、径向速度分量和短路流、循环流等流动结构的定性和定量描述。V3V的最大特点是通过3台CCD跨帧相机拍摄粒子瞬时图像,从而获得三维区域内任意位置的瞬态三维三向量速度分布[16]。

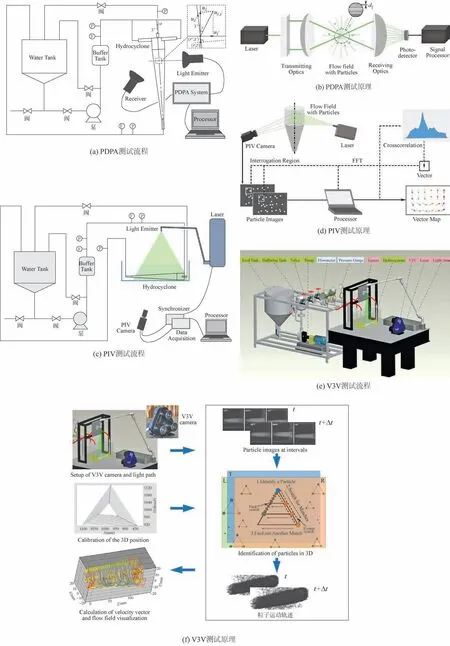

PDPA、PIV 和V3V 用于旋流场中连续相流场的测量装置流程及其原理如图3所示。

图3 旋流器内三维旋转湍流场多尺度检测流程及原理[16]

2 旋流场分散相颗粒运动检测

由于分散相颗粒在旋流器内的运动过程非常迅速,而且停留时间很短,即使在透明的旋流器中,肉眼及普通的检测技术也很难捕捉到分散相颗粒的运动过程。分散相颗粒在旋流器内运动过程检测技术主要包含示踪粒子制备(制备具有典型特征的示踪粒子,以通过示踪粒子在旋流器内位置特征的变化获得颗粒的运动情况)和高速摄像(获得示踪粒子的运动位置照片,并通过照片的可视化分析得到定量的颗粒运动速度和位移情况)两部分。

2.1 示踪粒子制备

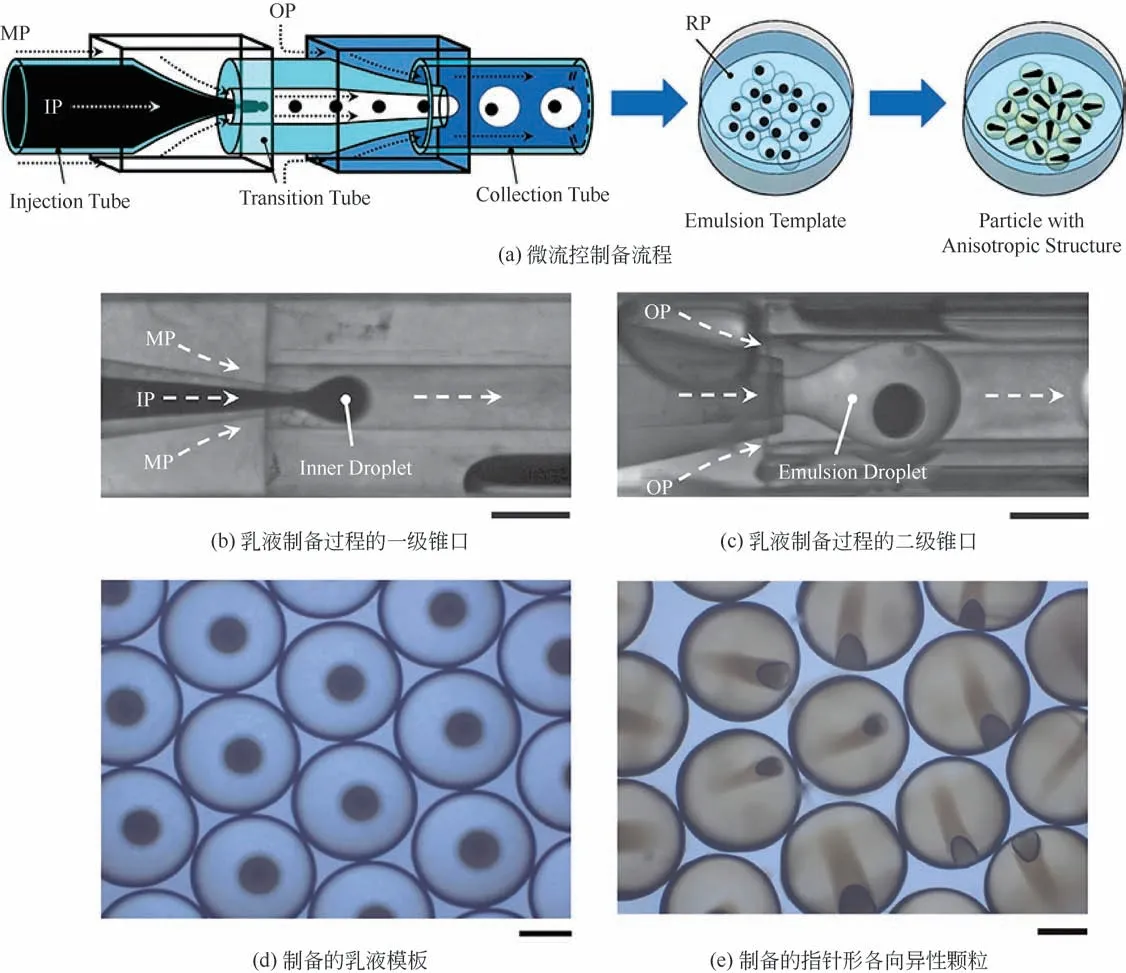

微流控技术具有流体用量少、流量稳定、产品结构单一性好、易并联放大以及操作可控等优点,被广泛应用于化学分析[17]、环境检测[18]、微化工[19]、微机械[20]以及生物[21]、医药[22]等多个领域,并且也成为旋流场中分散相颗粒运动检测示踪粒子制备的主要手段。用于旋流场中分散相颗粒运动检测的示踪粒子必须具备鲜明的易于高速相机捕捉的鲜明特征,同时易于通过特征位置的变化进行颗粒运动速度的定量表征,现有常用的微流控制备的用于旋流场中分散相颗粒运动检测的示踪粒子类型主要有指针形各向异性微球[23]和等径对称双核微球[24]。

邱阳等[23]基于乳液模板法,选取紫外光聚合体系为材料,首先利用共轴型二级玻璃毛细管微流控装置[图4(a)~(c)],制得水包油包水(W/O/W)复合乳液模板[图4(d)],在液体环境下收集一定数量的乳液模板后,将其放置于紫外光环境下,使油相聚合,最终得到内部具有指针形各向异性结构的颗粒[图4(e)]。由于指针形各向异性微球需要通过内部指针旋转的角度来判断颗粒的旋转速度,而颗粒旋转的方向很难与指针指示的方向相同,因此用于旋流器内颗粒自转运动表征的识别难度比较大,误差也比较大,因此目前旋流器内颗粒自转运动示踪粒子主要还是等径对称双核微球。

图4 指针形各向异性颗粒[24]

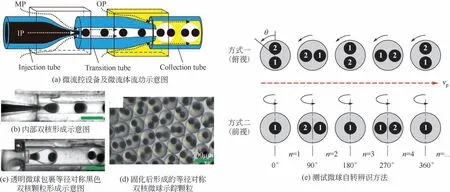

黄渊等[24-26]同样通过两级微流控装置制备了用于液体旋流场中颗粒自转运动检测的等径对称双核微球,其微流控造粒方法及颗粒形成过程如图5(a)~(d)所示。微流控装置中流体分为内相(inner phase,IP)、中间相(middle phase,MP)和外相(outer phase,OP)三部分,内相和外相为水,但在内相中加入了3%体积分数的碳素墨水,以使内部等径对称的双核呈现黑色。中间相为油相,并添加1%体积分数的光引发剂,以使示踪粒子制备后在紫外光照射下固化为固态的高分子材料。示踪粒子在旋流器内的自转运动可以通过内部两个对称分布的黑色内核的相对位置变化来辨识,如图5(e)所示[24]。

图5 等径对称双核微球示踪粒子制备及自转速度表征方法[24]

2.2 颗粒运动同步高速摄像检测

通过有机玻璃、石英玻璃等透明材料制备旋流器,并结合微流控示踪粒子制备技术以及高速摄像技术,可获得颗粒在旋流器内的公转、自转和翻转等运动规律[27]。现有的用于旋流场分散相颗粒运动检测的同步高速摄像系统通常通过两台高速数字相机同步实现, 也就是同步高速摄像技术(synchronous high-speed motion analyzer,S-HSMA),主要由两台高速数字相机、光源和计算机3个部分组成,其中高速相机的最高拍摄速率高达2160000帧/秒,拍摄图像的像素最大可达1024×1024[24]。图6(a)和(b)分别为旋流场中颗粒运动同步高速摄像装置流程和照片以及自转运动测试原理示意图。图6(c)为通过同步高速摄像技术测得的公称直径25mm、锥段锥角10°的液体旋流器中颗粒的自转速度情况,从图中可以看出,颗粒在液体旋流器内的自转速度高达2000rad/s,这是液体旋流器中颗粒公转速度的3 倍以上[24]。图6(d)为通过同步高速摄像技术测得的公称直径75mm、锥段锥角8°的气体旋流器中颗粒的自转速度情况,从图中可以看出,颗粒在气体旋流器内的自转速度高达6000rad/s,这是气体旋流器中颗粒公转速度的13 倍以上[27]。从液体旋流器和气体旋流器中颗粒的自转速度来看,颗粒在旋流器中不仅绕旋流器轴线做公转运动,同时绕旋流器自身中心做自转运动,且自转的角速度远大于公转的角速度,而这也是目前针对旋流器的研究中被经常被忽视,但却应该着重关注的客观现象。由于颗粒在旋流器中高速自转运动的发现,基于颗粒高速自转以及自公转耦合诱导微界面振荡的旋流分离过程强化新技术也应运而生。

图6 旋流场中颗粒运动同步高速摄像[24,27]

3 旋流分离过程强化新技术

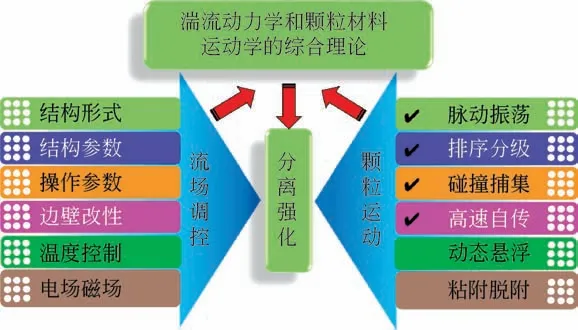

对依靠场力的旋流分离而言,围绕“湍流动力学和颗粒材料运动学的综合理论”,现有的强化方法大部分都是基于流场调控,目前的研究主要集中于调节旋流器结构形式和参数(比如公称直径大小[28-29]、进口结构与参数[30]、溢流管结构与参数[31]、底流口直管直径和长度[32]、灰斗结构与参数[33]等)、操作参数[34]以及添加电场和磁场[34]等方式调节旋流器内的湍流流动[35-38],如图7 所示,从而强化污染物旋流分离的效率,但也往往只能提高微米级污染物的旋流分离效率,难以去除纳米颗粒、离子、分子态污染物。要将旋流器分离精度从微米提高到纳米、离子、分子尺度,需系统研究湍流流动-颗粒运动-污染物传递分离之间的关联理论。在流场调控的基础上,研究颗粒运动调控对污染物分离强化的影响,比如脉动振荡、排序分级、碰撞捕集、高速自转等,并开发相应的旋流分离过程分离强化方法,实现污染物高效率、低能耗分离。

图7 旋流分离分离过程强化理论和方法

3.1 气泡强化废水旋流脱油

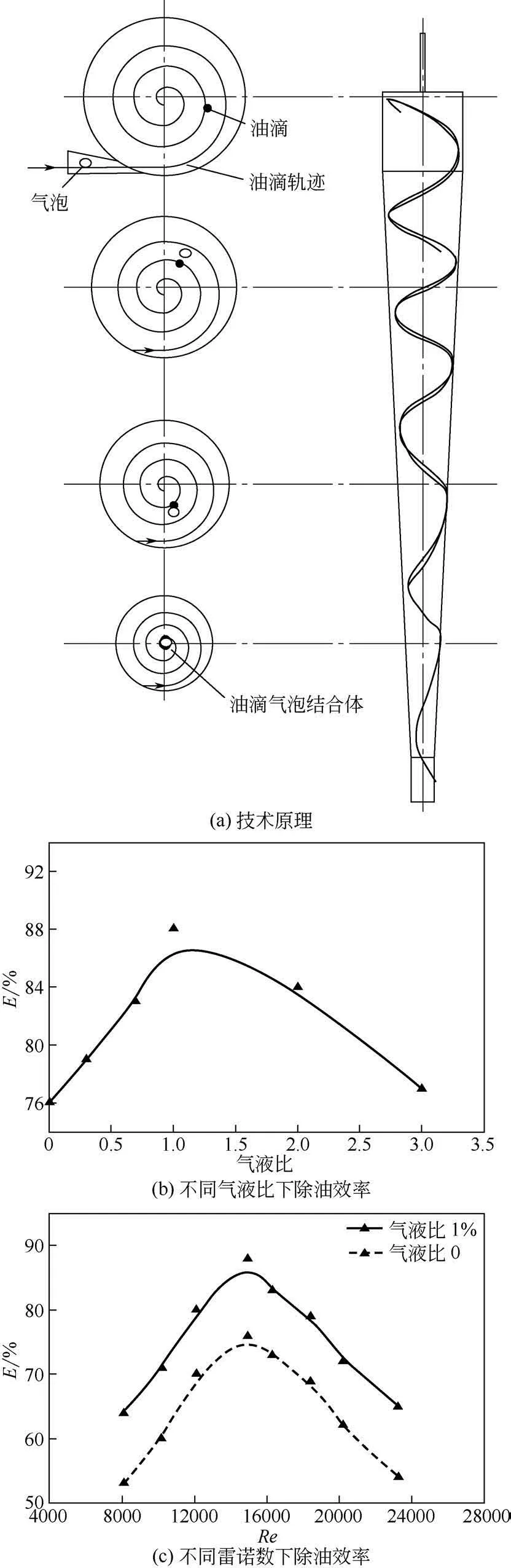

要实现气泡强化废水旋流脱油,根据气浮理论,污水中必须有足够的均匀分散气泡,并且气泡直径需要一定的分布范围,因为小气泡有利于捕捉小油滴,大气泡有利于捕捉大油滴,旋流分离芯管内的离心加速度是重力加速1000~2000倍,可以强化气泡与油滴的碰撞结合[39]。

气泡强化废水旋流脱油的原理是:采用气体破碎、分散设备,在污水中生成微小气泡,进入旋流分离器前完成气体的分散混合,油-气-水混合物在压力作用下进入旋流分离设备,旋流分离设备内的离心力可以强化油滴与气泡间的相互撞击,提高油滴与气泡的附着概率,通过气泡和油滴的结合从而增大液-液两相密度差,使常规旋流分离器不能分离的微小油滴得到分离,其原理如图8(a)所示。

图8(b)和(c)为在分离系统中引入气泡后的旋流分离效果。当气液比小于1%时,随着气液比的提高,分离效率呈上升趋势;气液比为1%左右时,分离效率达到最大值;当气液比大于1%时,随着气液比的提高,分离效率又呈下降趋势[40]。这是因为随着气液比的增加,流体黏度降低,油滴和气泡碰撞的概率增加,从而提高了分离效率。当气液比增加到一定程度后分离效率下降,这是因为气液比太大虽然能够降低流体黏度和增加油滴和气泡碰撞的概率,但流场中过多的气泡存在会扰乱流场,使分离效率下降。当引入1%的气泡时,废水的除油效率可从72%提高至85%,提高了13个百分点。

图8 气泡强化废水旋流脱油[40]

3.2 颗粒排序强化微细颗粒旋流分离

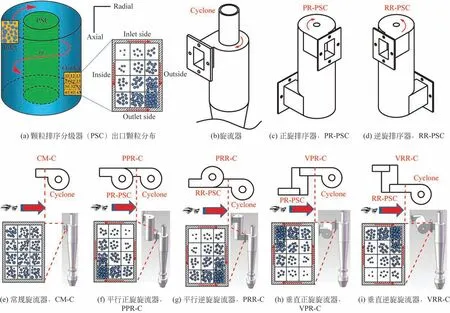

旋流器作为一种重要的旋转离心分离设备,具有体积小、处理量大、分离效率高、能耗低、操作维护方便、适合长周期运行等特点,但对于小粒径,尤其是PM2.5的分离效率不高,而这正是工业上分离的重点和难点。基于颗粒在旋流器进口截面进入旋流器的位置影响颗粒在旋流器内的分离性能的理论基础,Fu等[41-42]利用自主研发的颗粒排序分级器对进入旋流器前的分散相颗粒进行调控[图9(a)],使颗粒进入旋流器时由传统的无序状态变成有序排列的状态,并开发了四种不同进口排序方式的排序型旋流器,如图9(b)~(i)所示。

图9 排序型旋流器排序方式及模型

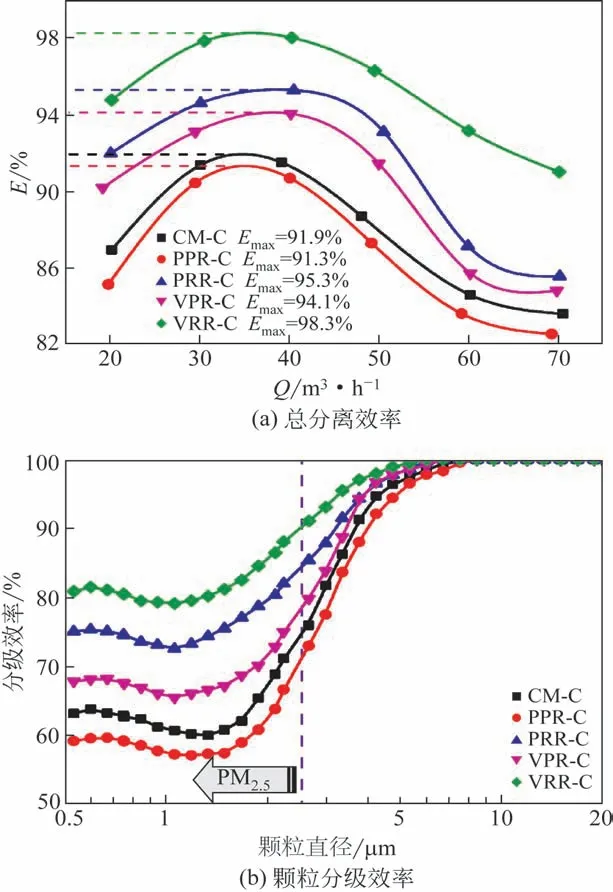

图10 为几种不同排序型旋流器的总分离效率和颗粒分级效率情况,从图中可以看出,使小颗粒从旋流器进口径向外侧和轴向下侧进入的垂直逆旋旋流器(VRR-C)具有最好的分离效果,最高分离效率可从普通旋流器的91.9%提高到98.3%,对于PM2.5的分级效率可达到80%,比普通旋流器提高15~20个百分点。这是因为,使难分离的小颗粒从旋流器进口径向外侧和轴向下侧这一有利于分离的位置进入旋流,可有效提高小颗粒的分离效率而不影响容易分离的大颗粒的分离效率,从而提高旋流器的总分离效率。而且VRR-C 中,大颗粒在向边壁和底流口运动的过程中可形成移动膜,从而推动小颗粒向边壁和底流运动,进一步提高分离效率[41-42]。

图10 排序型旋流器分离过程强化效果[41-42]

3.3 含油多孔颗粒旋流自转除油

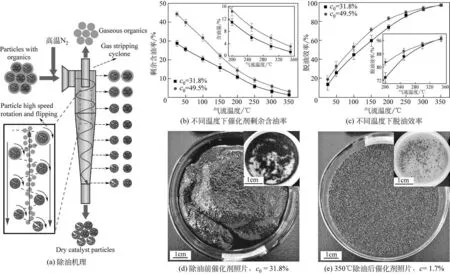

通过高速摄像技术测得的直径75mm气体旋流器内颗粒的高速自转(2000~6000rad/s)和翻转(200~500rad/s)速度,颗粒高速自转和翻转为含油多孔颗粒中油相的离心脱除与机械剥离提供了有利条件[27]。图11(a)为含油多孔颗粒旋流自转除油原理示意图,利用颗粒在旋流器内三维旋转湍流场作用下产生的高速自转运动,强化多孔颗粒孔隙中污染物的离心脱除与机械剥离,同时通过自转快速更新传质界面,加快传质速率,实现含液颗粒中液相的快速高效脱除,液相污染物迁移到气相中,并利用旋流器的离心分离实现气相和脱液后颗粒的分离与富集。图11(b)和(c)为不同温度下原始含油率为31.8%和49.5%的含油颗粒经旋流自转脱油的脱油效果,从图中可以看出,温度超过300℃时,含油率可以从31.8%降低到3%左右,最低可降到1.7%,最高的除油效率可以达到95.6%。从图11(d)和(e)的旋流除油前后颗粒的状态照片可以看出,经旋流自转除油后,颗粒由带液态油的团聚态变成干燥的粉体状态,油相基本脱除,并且具有较好的单分散性和流动性[27,43]。

图11 含油多孔颗粒旋流自转除油[27,43]

3.4 基于颗粒高速自转的旋流分离过程强化新技术

基于颗粒高速自转的固体颗粒孔道中污染物旋流自转分离技术,黄渊等[24-25]研究了液体旋流器中含油颗粒高速自转强化除油的机理和效果,发现颗粒在旋流器壁面位置的自转速度大于1000rad/s,并对比了同条件下旋流自转除油与没有自转的搅拌洗涤除油效率。相对于长时间的搅拌脱除方法,因旋流场中颗粒公转与自转的耦合离心力作用,采用旋流分离器在少于0.3s时间内将废催化剂携带渣油的脱除效率从52.44%提高到73.44%,旋流场中颗粒自转除油效率比没有颗粒高速自转的搅拌槽中的除油效率高12.87%。自转颗粒在剪切流体低流速区一侧表面上的剪切应力得到加强,有利于固体颗粒表面污染物脱附。李剑平等[44-45]在传统水热脱附方法的基础上,开发了水热旋流脱附方法,使水热脱附过程在旋流器内进行,利用颗粒在旋流器内的高速自转强化脱附过程,并通过理论和实验研究了强化的机理。该技术成功应用于沸腾床渣油加氢外排含油催化剂除油工程中,水热旋流脱附后催化剂的含油率从29.89% 降低到8.87%,除油效率70.32%。而常规的水热脱附后催化剂的含油率仍高达23.29%,除油效率仅仅17.84%。水热旋流脱附除油和传统水热脱附除油的效率对比,可直观看出颗粒自转对催化剂除油的强化作用。时代等[46-47]研究了颗粒在气体旋流器内悬浮自转的情况,发现颗粒可在旋流器内长时间悬浮同时进行高速自转运动,并可以调控悬浮的时间。利用颗粒在旋流器内的悬浮自转,开发了气体旋流场中催化剂悬浮自转除油新方法。通过调控催化剂悬浮态旋流自转时间,含油多孔催化剂的含油率在100s 内可由36.17%降至5%以下。

基于颗粒高速自转的液-液旋流萃取技术,黄渊等[24,26]利用水力旋流器中液滴自转强化液液萃取过程,以减少萃取剂的消耗。液滴的高速自主增强了液滴内循环传质,再加上旋流场本质是强湍流场,使滴外对流传质强烈,从而强化了液液萃取过程。该技术成功应用于甲基叔丁基醚(MTBE)装置碳四原料萃取净化装置中,使萃取水耗从原来的1800~2000kg/h 降 低 到30~90kg/h,萃 取 相 比 从0.15~0.17 降低到0.0025~0.0075,并延长了装置的运行周期。

基于颗粒高速自转的废水缺氧/好氧旋流强化技术,Xu 等[48]提出利用旋流自转强化废水缺氧/好氧过程,并通过工业侧线实验研究了三种不同公称直径的旋流器的活性污泥旋流释碳强化效果。利用旋流释碳器将内回流活性污泥内的部分有机物质释放到水相中,用于补充碳源促进反硝化脱氮,同时消耗活性污泥中的可降解代谢废物,实现生活污水处理出水总氮降低21.5%、污泥减量36%,从源头上减少了剩余污泥产量和提高了脱氮效率。吕文杰[49]用条棒状颗粒模拟不规则形状的污泥絮体颗粒,通过粒子图像测速(PIV)和高速摄像研究了污泥絮体在旋流器内的自转,以及在自转剪切力作用下实现污泥破解脱水的过程。并定量表征了污泥絮体在旋流自转情况下的变化规律,探讨了旋流自转实现污泥破解脱水的机理,证明了旋流器内污泥絮体在自转作用下可实现污泥絮体的破解,从而释放包覆的水。刘毅[50]研究了直径35mm 旋流器中污泥絮体的自转运动特性,通过模拟颗粒测得的污泥絮体的最高转速高达1550rad/s,且自转方向与公转方向相反;在旋流器内,疏松多孔的活性污泥絮体在高速自转的过程中破散,污泥絮体中值粒径从78.8μm减小至15.8~23.3μm,自转同时实现了絮体孔道中的胞外聚合物(EPS)的离心脱附,使厌氧好样过程混合回流液中溶解性化学需氧量与总氮的比值(SCOD/TN)从3.0 提高到4.7~5.8,回流液中污泥比耗氧速率(SOUR)提高了7.2%,反硝化关键酶NAR和NIR的活性分别提高15.1%和17.6%。

基于颗粒高速自转的气体旋流吸收技术,钱鹏[51]基于旋转湍流场中液滴自转强化气-液吸收传质的原理,提出通过利用旋流器内液滴高速自转强化H2S选择性吸收的新方法,通过计算机模拟、高速摄像测试及实验等手段,系统研究了旋流自转强化H2S 选择性吸收的机理。当入口H2S 浓度为100mg/m3时,脱硫效率达到96.67%,选择性大于180。通过旋流自转进行深度脱硫,效率最高达到98.6%,净化气中H2S 含量小于1mg/m3,该技术成功应用到克劳斯硫磺液硫尾气脱硫工程中。

综上所述,目前湍流场中颗粒自转运动是研究的热点,大量的研究已经证实三维旋转湍流场中颗粒高速自转现象以及颗粒高速自转对污染物传递分离的强化作用。但是对颗粒自转产生的机理和自转规律的详细解析、调控以及颗粒自转与污染物传递分离的关联仍有待深入研究,这也是基于颗粒高速自转的旋流分离过程强化方法的研究方向。

4 结语

随着旋流分离技术的发展,对旋流场的认识从介观尺度转换到旋流分离过程中微粒界面的传递、反应、结构、演化过程的微观尺度以及微观、介观现象与宏观性能的耦合。针对旋流器内分散相颗粒的运动,目前也从常规的绕旋流器轴线的公转运动拓展到了绕颗粒自身中心的高速自转运动,使旋流分离过程强化手段从依靠流体-固体壁面结构(旋流分离器的几何结构)和操作参数拓展到还外加调控的功能微球(液滴、气泡、固粒排序、相态复合微球);其知识结构也从化学工程延伸到材料、化学、生物、物理、环境等多学科交叉,应用范围从传统的分离净化扩展到旋流吸收、旋流萃取、旋流脱附、土壤修复等领域。

虽然旋流分离技术取得了快速的发展,但旋流分离过程强化的研究任重而道远,尤其是基于颗粒高速自转、自公转耦合诱导的微界面振荡现象以及微界面振荡强化污染物分离的机理及调控方法。随着技术的发展,旋流器的应用范围、应用领域也将越来越广,其分离精度也必将从微米级扩展到离子、分子及其聚集体。因此,通过建立旋流器中三维旋转湍流流动-颗粒材料运动-污染物传递分离的关联,发展旋流器中“湍流动力学与颗粒材料运动学的综合理论”,进一步提高旋流分离精度、降低旋流分离能耗、拓宽旋流分离应用领域,是广大从事旋流分离技术科技工作者将为之奋斗的目标。