不同重力环境下空间机构电机驱动力差异

2020-12-07刘福才曹志琼

刘福才,曹志琼,张 晓,李 倩

(燕山大学工业计算机控制工程河北省重点实验室,秦皇岛 066004)

0 引 言

对于在太空中运行的空间机构,重力释放是其在空间复杂环境中遇到的问题之一[1]。空间机构通常在地面进行设计调试,在空间微重力环境中进行操控,由于重力环境的变化,空间机构的运行会受到一定的影响,严重时会发生故障[2-3]。因此,有必要研究重力变化对空间机构运动行为造成的影响,分析空间机构在不同重力环境下运动行为的差异性。以此作为依据,进行空间机构的优化和控制器设计,改善空间机构的在轨服役性能,提高空间机构的操作精度,避免因重力变化而引起的机构故障[4]。

国外关于重力对空间机构运动行为的研究,首先是在数值模拟仿真领域。研究者在计算机中建立各种不同的重力环境,运用结构力学、物体运动学及动力学等知识,对机构在不同重力环境中的各项参数特性进行了理论仿真研究,从理论上对空间机构在微重力环境中的重力效应问题做出了重要的贡献[5-7]。在取得相关理论研究成果后,世界先进航天国家如德国、日本、美国,又通过落塔、飞机抛物线飞行、空间站在轨飞行等试验方法,相继获得空间机构定位精度、电机驱动电流、摩擦参数等微重力环境下的试验数据,并将其与地面试验研究数据进行对比[8-12]。对比研究结果表明,地面模拟微重力环境中得到的试验数据,与真实微重力环境中获取的试验数据存在着很大的差异。

我国在重力变化对空间机构运动行为的影响方面研究较晚,初期研究重点多在机构运动学的模型建立与分析、地面模拟微重力环境试验以及试验方法上[13]。由于空间试验条件及技术水平的限制,关于不同重力条件下空间机构运动行为的差异性研究成果还比较少,目前的研究成果主要集中在多自由度微重力模拟试验装置、重力影响试验补偿研究、重力影响仿真分析和重力影响下的空间机构控制技术等方面[14-17]。王文魁教授在文献[1]中提出了空间机构运动行为模拟概念,指出可以在地面重力场环境中,以试验模拟手段找出重力对机构运动行为造成的影响,尤其是对机构间隙等其它一系列运动行为参数的影响。燕山大学刘福才教授对不同重力环境下机械臂驱动力进行了仿真模型及试验研究,通过改变关节轴线取向的方法,对微重力环境进行了模拟,得到适用于不同重力环境下的关节摩擦模型[18-19]。在空间机构地面试验中,研究者多采用关节轴线平行于地面重力方向进行的微重力环境模拟[20],并没有进行真正的微重力环境试验,关于空间机构电机驱动力在微重力环境与模拟微重力环境中的差异,还没有相关结论。

本文为了对不同重力环境下空间机构电机驱动力进行分析,首先基于拉格朗日方程推导了单关节机械臂的动力学模型,再根据力矩平衡和直流电机原理,得到直流电机的电枢电流;通过在不同重力环境下分别改变摩擦、转速、负载等条件进行仿真,分析地面与空间驱动力的差异及其影响因素;综合考虑并设计一套基于单关节驱动的机械臂试验装置,并进行落塔微重力试验,对比分析地面模拟微重力环境试验和落塔微重力试验的试验数据,获取相关结论;同时将试验数据与仿真数据进行分析比较,并基于试验获取的数据对摩擦模型进行修正,辨识得到微重力条件下的摩擦系数。

1 模型建立

单关节机械臂是由直流减速电机通过轻杆(连杆质量远远小于负载质量,故忽略连杆质量)带动负载进行旋转运动的装置。在笛卡尔坐标系(X,Y,Z)中,以轻杆连接电机的一端(轴心端)作为原点,分别建立坐标系(0)、坐标系(1)。其中坐标系(0)是笛卡尔坐标系(X,Y,Z)在XY平面上的一个平移,固定不动,其坐标原点为(0x0,0y0,0z0);坐标系(1)随着轻杆的转动相对于固定坐标系(0)绕0z轴旋转(1z轴和0z轴重合),其坐标原点为(1x0,1y0,1z0),建立的坐标系如图1所示。

图1 轻杆坐标系

为了对单关节机械臂的驱动力进行分析,采用拉格朗日方程对单关节机械臂建立动力学模型。该方法将系统看作一个整体,通过分析系统能量、系统变量及其微分之间的关系,将有关运动的描述转化为能量的描述,避开了系统中力、速度、加速度等矢量以及矢量间的复杂运算,从而得到运动方程式。在广义坐标系中,定义拉格朗日函数为:

L=T-U

(1)

式中:L是拉格朗日量,T和U分别为系统的动能和势能。

对拉格朗日函数进行求导及变形,得到拉格朗日方程表示如下:

(2)

式中:q是机械臂关节变量组成的向量,ξ是广义坐标q相关的广义力。对于空间中的一点X,在上述坐标系(0)和坐标系(1)中分别表示为0X和1X,展开表示为:

(3)

又由图1可知,负载重心点P在坐标系(1)中的坐标为(l,0,0)T,则点P在坐标系(1)中记为

(4)

坐标系(0)绕0z轴旋转θ角后,与坐标系(1)重合,由此得到两坐标系的变换矩阵0R1为:

(5)

由式(4)和式(5),得P点在坐标系(0)中的坐标0P为:

(6)

将式(6)对时间进行微分,得到速度v:

(7)

因为坐标系(1)绕0z轴旋转θ角,故在0x轴、0y上的旋转角度为0,坐标系(1)相对于坐标系(0)的旋转角速度ω为:

(8)

根据速度v和角速度ω,得到拉格朗日方程中的系统动能T:

(9)

式中:m是负载质量,Iz是负载惯量。

将式(7)、式(8)代入式(9)中,计算得到系统动能T为:

(10)

在图1的笛卡尔坐标系中,当轻杆与Y轴负半轴平行时,系统的势能记为0,以X轴正半轴作为起始运动处,逆时针旋转为运动正方向,计算系统的势能U为:

U=(1+sinθ)mgl

(11)

根据式(10)和式(11),代入拉格朗日函数式(1)中求得(单关节机械臂:q=(0,0,θ)T:

(12)

由于系统受到重力和摩擦力的作用,故系统的合力FL为:

(13)

综上,对拉格朗日方程中的各项分别进行运算,得到:

(14)

将式(13)带入式(14)进一步整理得:

(15)

将上式表述为矩阵形式,得到动力学方程为:

(16)

又由于单关节机械臂的关节驱动使用行星直流减速电机,根据直流电机原理,电磁转矩与电枢电流成正比,即电磁转矩Te:

Te=Kt×i

(17)

式中:Kt为电磁转矩常数,i为直流电机电枢电流。

在机械臂带动负载进行运动时,电磁转矩Te的一部分会因为转动中的惯性和摩擦而损失,这部分损失记为Tf;电磁转矩的另一部分则会传递到负载侧用于带动负载运动,记为Td。

根据力矩平衡原理,得到力矩平衡方程:

(18)

式中:J是转动惯量(电机旋转时的惯性),Bm是黏滞摩擦系数。

单关节机械臂的驱动电机为直流减速电机,存在减速机构,设定其减速比为N。又因为减速机构是通过多级齿轮来完成减速,齿轮间存在着滑动摩擦,电机输出侧转矩Td经过减速机构时会因此损失一部分,该摩擦损失力矩与转矩Td成比例。设定摩擦比例系数为c,则经过减速机构传递到负载侧的扭矩τq为:

τq=N(Td-cTd)=N(1-c)Td

(19)

2 仿真分析

基于上述拉格朗日方程与直流电机原理推导出的单关节机械臂动力学方程,在Matlab软件中建立仿真模型,根据试验目的与试验装置的实际参数,设置方程中各参数如表1所示。同时,为了分析不同重力环境下有无摩擦、不同负载、不同转速对直流电机驱动力的影响,分别设置不同的仿真条件如表2所示。

表1 仿真参数设置

表2 仿真条件设置

2.1 不同重力环境下摩擦对电机驱动力矩的影响

根据表1中的条件1进行仿真,得到不同重力环境下摩擦对驱动电流影响曲线如图2所示。

从图2中可以看出,在不同重力环境下摩擦对关节驱动电流的影响是不同的。在地面重力环境中电机驱动电流曲线近似正/余弦波形,驱动电流的变化与机械臂运动时的位置存在一定比例的正/余关系;又由于摩擦的关系,有摩擦时的电机驱动电流要略大于无摩擦时的电机驱动电流,但摩擦对电机驱动力的影响很小,电机驱动力主要用于克服重力做功。在空间微重力环境中,当空间无摩擦时,电机驱动电流为零;当存在摩擦时,电机驱动电流为一恒值,分析可知此时的电机驱动力全部用于克服摩擦力做功。

由上述可知,在地面重力环境中摩擦相对于重力对电机驱动力的影响很小;但在空间微重力环境中,因为没有重力的影响,摩擦对电机驱动力的影响很大,因此只考虑在空间微重力环境中不同摩擦对电机驱动力的影响。进一步采用表3中各组参数进行仿真,得到空间微重力环境中不同摩擦对驱动电流影响曲线如图2(b)所示。从图中可以看出,在空间微重力环境中,电机驱动力主要用于克服电机旋转运动中的摩擦力,并且电机驱动电流与旋转运动黏滞摩擦系数Bm呈线性关系,而减速机构的摩擦系数对电机驱动力影响不大。

图2 不同重力环境下有、无摩擦时电机驱动电流曲线

表3 不同摩擦参数仿真表

2.2 不同重力环境下负载对驱动力矩的影响

根据表1中的条件2进行仿真,得到不同重力环境下负载对驱动电流影响曲线如图3所示。

从图3可以看出,在不同重力环境下负载对关节驱动电流的影响是完全不同的。在地面重力环境中,随着负载的增加,电机驱动电流也随之增加,可知驱动电流与负载成正比关系,但在空间微重力环境中,驱动电流始终为一恒值,因空间微重力环境中的重力加速度g=0,不管负载质量如何变化,重力影响始终为零,机械臂只需要克服摩擦做功即可。

图3 不同重力环境下不同负载时的电机驱动电流曲线

2.3 不同重力环境下转速对驱动力矩的影响

根据表1中的条件3进行仿真,得到不同重力环境下转速对驱动电流影响曲线如图4所示。

从图4中可以看出,在不同重力环境下,转速的不同对关节驱动电流的影响极小。在地面重力环境中与空间微重力环境中,随着转速的增加,电机的驱动电流都会相应增大,但增加幅度不明显。从机械臂动力学方程中分析可知,转速的增加会导致方程中相关摩擦力的略微增大。总体而言,转速对电机驱动电流的影响很小。

图4 不同重力环境下不同转速时的电机驱动电流曲线

3 地面试验分析

3.1 试验系统设计

单关节机械臂由直流电机作为关节驱动带动单杆组成(单杆作为机械臂),单杆连接电机的一侧作为轴心端,另一端为自由端,可以带动负载进行运动。因单关节机械臂的驱动为直流电机,而电机转矩是由电枢电流与磁场相互作用而产生的电磁力,通过电流与转矩的数学关系,可以求出关节的驱动力,因此试验采用对电机电流的直接测量来对驱动力进行分析,设计测控系统如图5所示。

图5 单关节机械臂测控系统组成

该测控系统采用STM32作为控制核心,通过向H桥电机驱动器输出PWM波来控制直流电机的运行速度;在电机运行过程中由霍尔电流传感器采集电机的驱动电流,并将采集到的原始数据传送给控制单元,经过核心控制单元的模数转换及相关数据处理后,利用FatFs文件管理系统将处理好的电流数据存储到外设模块TF卡中。TF卡中的电流数据可在试验后进行读取,便于进一步的处理与曲线绘制,从而对不同重力环境下单关节机械臂的驱动力进行分析,完成对仿真结果的验证和参数辨识,机械臂相关硬件选型及其关键参数如表4所示。

表4 测控系统硬件选型

在进行微重力试验前,需要对测控系统进行地面试验与调试。在机构驱动力的试验研究中,通常将机构关节轴线垂直于地面来消除重力的影响,获取模拟微重力试验条件,进而研究机构在微重力环境下的某些特性[14,20]。在地面进行试验时,首先采用关节轴线垂直于重力方向(平行于水平面),设置试验条件,获取地面重力环境下单关节机械臂电机驱动电流数据;再采用关节轴线平行于重力方向(垂直于水平面),获取模拟微重力试验条件下单关节机械臂电机驱动电流数据,并对数据进行分析,为后续落塔微重力试验做准备。

3.2 不同重力环境对电机驱动力矩的影响

将试验装置的关节轴线分别平行和垂直于地面放置,设置臂杆末端负载为285 g,电机开环旋转速度为85 r/min,测得的电机驱动电流响应曲线如图6所示。

从图6中可以看出,当试验机构的关节轴线取向不同时,电机驱动电流差异很大。在重力环境中(关节轴线平行于地面),机构电机驱动电流峰值为166.89 mA,在模拟微重力试验条件下(关节轴线垂直于地面),机构电机驱动电流峰值为142.15 mA;模拟微重力试验条件下的电机驱动电流为重力环境中机构电机驱动电流的85%。

图6 不同重力环境下电机驱动电流曲线

分析认为在重力环境中,电机在带动负载运行时受到重力的影响较大,电机驱动力主要用来克服重力和部分摩擦力;而模拟微重力试验条件中,机构受到重力的影响较小,驱动力矩主要用来克服摩擦力,由此导致模拟微重力试验条件中的电机驱动电流远小于在重力环境中的电机驱动电流。

4 落塔微重力试验

4.1 试验环境

为了进行地面模拟微重力与真实微重力环境下电机驱动电流的对比,将地面试验用单关节机械臂进行落塔微重力试验。国家微重力实验室塔高116 m,地下深8 m,有效落高63 m,微重力水平10-3g~10-2g,最大可搭载载荷90 kg,可以获得有效微重力的时间在3.5 s左右,满足在不同重力环境下分析电机驱动力的试验条件。

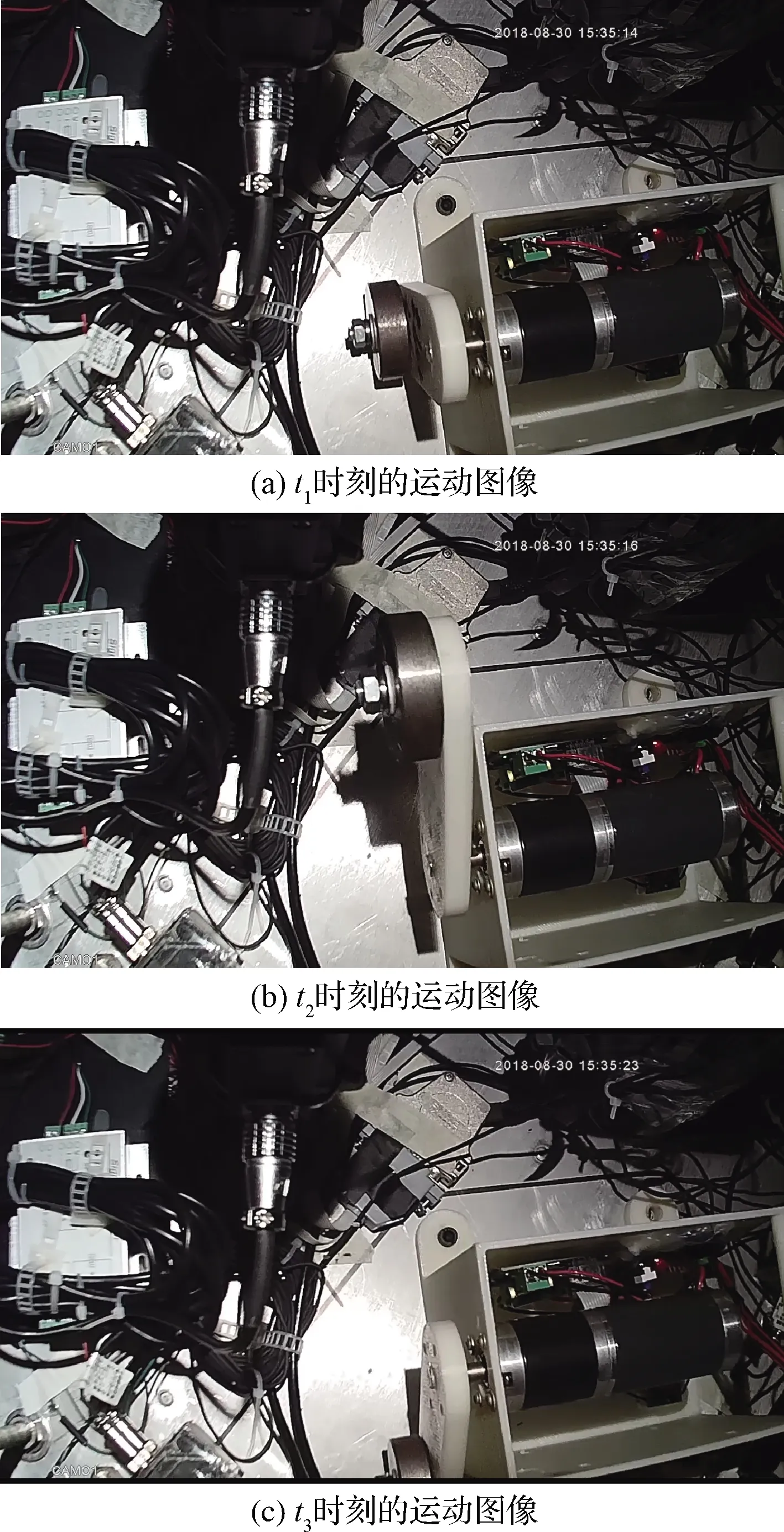

在落塔微重力试验中,试验装置被密封放置在锥型的落舱中,舱内外通过无线电进行信息交互。在试验舱内放置摄像机,记录试验过程中单关节机械臂的运动影像。试验结束后打开舱体,取出试验数据与视频录像。微重力试验过程中单关节机械臂三个不同位置的运动图像如图7所示。

图7 落塔试验过程中运动图像记录

4.2 不同重力环境下电机驱动力分析

落塔微重力试验是以自由释放的方式进行,可能会对试验装置造成一定的损坏,因此设计同样的单关节机械臂试验装置共4组,通过改变负载的试验条件如表5所示,在转速一定的条件下进行微重力试验,并与上述地面模拟微重力试验条件下的电机驱动电流相比较,获取并分析机构在两种重力环境中的电机驱动电流数据。图8为落塔微重力试验时的重力参数,图9为试验组2在落塔微重力试验中的电机驱动电流曲线;图10为试验组2在模拟微重力试验环境与落塔微重力试验环境中的电机驱动电流数据对比曲线。

图8 微重力试验中的重力曲线

表5 试验条件设置

从图9中可以看出,在不同重力环境中运行的空间机构,其电机驱动电流存在着较大的差异。在未进入微重力环境中(试验机构处在重力环境中),电机驱动电流较大且具有周期性;当进入微重力环境后,电机驱动电流变小、无周期性,数据曲线近似于一条直线,即在微重力环境中电机驱动电流为恒值;同时对比模拟微重力试验环境中的电机驱动电流,从图10可以看出落塔微重力与模拟微重力环境中的电流曲线较接近,并且模拟微重力试验环境中的电机驱动电流略大于落塔微重力环境中的电机驱动电流。

图9 落塔微重力试验中的电机驱动电流曲线

图10 电机驱动电流数据对比曲线

设置负载120 g,转速85 r/min的试验条件,将重力环境、模拟微重力环境与落塔微重力环境试验中获取的驱动电流数据合并绘制如图11所示。当机械臂处于重力环境中,电机驱动电流的峰值约为190 mA;当关节轴线平行于重力方向进行地面模拟微重力环境试验时,获得电机驱动电流为160.75 mA左右;当机械臂处于落塔微重力环境中,电机驱动电流在156.75 mA左右波动。可以看出,落塔微重力环境中的电机驱动电流与模拟微重力试验环境中驱动电流相差很小,但与重力环境中的电机驱动电流有近18%的差值,驱动电流数值相差较大。

图11 不同重力环境下的电机驱动电流

分析认为,在微重力环境中,由于机械臂不再受重力的影响,电机驱动力只需克服摩擦力矩做功。因此在微重力环境中,机构驱动力矩大小等于其所受到的摩擦力矩大小,其数值相对较小;而在重力环境中运行的机械臂,会受到重力和摩擦力的双重影响,机械臂驱动力矩的大小为其受到的重力与摩擦力矩之和,其数值相对较大;在地面模拟微重力环境试验中,由于机械臂的关节轴线平行于重力方向,相对于关节轴线垂直于重力方向、可以消除重力的对电机运动的影响,但是因为试验是在地面重力环境中进行,总会受到重力的影响,进而机械臂的间隙和摩擦会发生变化,导致驱动力矩在不同位置有所不同。但是模拟微重力环境试验与微重力环境中的驱动力差值约为3%,相对重力环境与微重力环境中驱动力差值的18%,还是比较小的。

因此,在一般探究微重力环境中空间机构运动行为分析的试验中,可以通过将关节轴线平行于重力方向进行微重力环境的模拟。

4.3 基于试验结果的摩擦参数辨识

在不同重力环境下设置负载120 g,转速85 r/min的试验,基于试验得到的数据对电机摩擦参数进行辨识,辨识后的摩擦参数如表6所示。将辨识后的摩擦参数带入方程对模型进行修正,再进行仿真并得到驱动电流数据,与试验获取到的驱动电流数据进行比较,绘制不同重力环境下参数辨识后的电机驱动电流曲线如图12所示。

从图12中可以看出,使用辨识后的摩擦参数仿真得到的电流数据曲线与试验测得的电流曲线基本一致,验证了摩擦参数辨识的正确性。另外,从表6辨识后的摩擦参数可以看出,在不同重力环境下电机旋转黏滞摩擦系数相差不大,但减速机构摩擦系数变化较大,在重力环境与模拟微重力环境中分别为0.005 N·s·rad-1和0.003 N·s·rad-1,而在落塔微重力环境中仅为0.001 N·s·rad-1,可见在空间微重力环境中,由于减速机构的重力释放,而导致机构摩擦系数减小。

表6 不同重力环境下的摩擦参数

图12 不同重力环境下参数辨识后电机驱动电流

5 结 论

对不同重力环境下空间机构驱动力的分析,首先通过仿真得出一般性结论,其次进行重力环境、模拟微重力环境及落塔微重力环境试验验证仿真结果,由试验数据再对模型摩擦参数进行辨识,并得到修正后的机械臂动力学模型,所得结论如下:

1)在地面环境中,可以通过模拟微重力的方法来近似获得空间微重力环境,即将机构的运动轴线平行于重力方向(垂直于水平面),消除重力对机构的影响,近似等效空间微重力环境,其与真正微重力环境中的驱动力矩相差在3%左右。

2)在不同重力环境下运动的空间机构,其驱动力大小存在着较大的差异。在微重力环境中运行的机构,其驱动力大小近似于恒值,且远小于机构在重力环境中的驱动力,数据表明落塔微重力试验中电机驱动力矩峰值与重力环境中电流峰值相差约18%。

3)在不同重力环境中,负载的变化对机构驱动力造成的影响也不同。在重力环境中,负载的变化会直接影响机构驱动力的变化,具体表现为机构驱动力会随着负载的增大而增大;在微重力环境下,当机构的负载发生变化时,对机构驱动力影响极小。

4)在不同重力环境下,机构运行速度的不同对其驱动力的影响很小。在地面重力环境中,机构不同的运动速度,对机构驱动力大小的影响较小;在微重力环境中,机构运行速度的不同对其驱动力几乎无影响。

5)在不同重力环境下,电机受到的摩擦力也不相同。在重力环境下,机构的电机驱动力主要用于克服重力做功,此时摩擦力对电机运行的影响很小,由试验数据辨识得到电机黏滞摩擦系数为0.0201 N·s·rad-1,减速机构摩擦系数为0.005 N·s·rad-1;在微重力环境下,机构的电机运行不受到重力的影响,此时电机驱动力用于克服摩擦力做功,基于试验数据辨识得到电机黏滞摩擦系数为0.0197 N·s·rad-1,减速机构摩擦系数为0.001 N·s·rad-1。可以看出,在不同重力环境下机构所受到的摩擦力并不相同,重力环境下机构受到的摩擦力要略大于微重力环境中机构所受到的摩擦力。