数字全息测量超高速撞击碎片云实验研究

2020-12-07薛志亮朱有琦谢爱民吴迎春周永刚吴学成

薛志亮,朱有琦,谢爱民,吴迎春,周永刚,吴学成

(1.浙江大学能源清洁利用国家重点实验室,杭州 310027;2.中国空气动力研究与发展中心,绵阳 621000)

0 引 言

随着人类开发太空步伐的加快,由于运载火箭末级、人造卫星和航天器失效或碰撞产生的空间碎片日益增多,已在地球周围形成一个空间碎片包裹层。至今近地轨道以及地球同步轨道上弥漫的空间碎片总数已超过4千万个,总质量达几千吨[1-3]。空间碎片及微流星体与航天器的平均撞击速度高达几千米每秒,超高速撞击会造成航天器表面的损伤和破坏,对在轨航天器的正常运行带来很大的危害。对已经存在的较大空间碎片(直径超过10 cm)一般采取监测、预警、躲避的规避措施,然而对数目巨大的较小空间碎片,不但在地面上难以跟踪观测,而且与航天器交会的次数多,较难采取规避措施,只能采用被动防护技术[4-5]。

被动防护技术是保护航天器免遭空间碎片破坏的有效手段,其中较著名的是1947年Whipple提出的“Whipple防护结构”,也称双层板防护结构,即在舱壁外间隔一定距离设计一层薄板防护屏,使空间碎片撞击防护屏后破碎成扩散的碎片云,分散了空间碎片对舱壁的冲击能量密度[6]。空间碎片撞击薄板防护屏后形成的碎片云特性直接影响舱壁的撞击损伤效果。基于超高速撞击碎片云图像研究碎片云的运动规律、结构特征和形成机理,可以为航天器的防护结构设计提供依据[7-8]。

目前碎片云图像的实验测量手段主要有多序列激光阴影成像技术[9-10],X射线照相技术[11-12],超高速相机捕捉技术[13],全息照相技术[14-15]等。谢爱民等[10]先后建立2序列、4序列和8序列激光阴影成像系统,获取了超高速碰撞过程中弹丸的飞行姿态及碰撞所产生的碎片云特性。Piekutowski[11]、管公顺[12]和朱玉荣等[16]利用X射线照相技术获取了碎片云不同时刻的图像,得到碎片云的发展形态、扩散速度和喷射角度等运动参数,并总结碎片尺寸、数目与撞击速度的函数关系。Mihaly等[13]和王猛等[2]利用超高速相机捕捉弹丸撞击靶板产生的碎片云分布影像,分析了碎片云在空间上的分布特征及其随撞击速度的变化,同时发现非球形弹丸撞击时的姿态偏转对碎片云分布形态有较大的影响。Nebolsine等[14]深入分析了全息技术测量超高速撞击碎片云的系统要求,Werdiger等[15]利用离轴胶卷全息记录了3.84 km/s运动碎片云的全息图,Zhou等[17]首次采用同轴数字全息技术测量了超高速撞击碎片云的三维结构,重建出部分碎片的清晰轮廓,并给出了碎片的等效粒径。超高速撞击碎片云的结构特征,尤其是碎片的粒径分布和空间位置分布是防护屏设计的重要依据。柳森等[18]通过在靶板的侧后方放置多块石蜡板的方式回收撞击后的碎片,进而统计碎片的大小和质量。何茂坚[4]通过人工查数的方法分析X光照片得到直径大于1 mm碎片的尺寸,统计了碎片大小和数量随撞击参数的变化。

数字全息技术具有三维、非接触测量碎片云颗粒场的能力[19-22],可以获得碎片云的三维结构以及碎片的形状、粒径和空间位置分布,克服了阴影成像、X射线照相和超高速相机捕捉技术仅能获得碎片云二维结构的局限性,在测量非球形弹丸和斜撞击产生的非对称碎片云结构方面具有突出的优势。本文介绍了数字全息测量原理,在原有超高速碰撞设备的基础上搭建纳秒级脉冲激光数字全息系统,提出减弱超高速碰撞等离子体自发光、提高信噪比的方法,该技术已授权国家发明专利[23]。利用标定后的系统测量了2.25 mm铝球弹丸以4.0 km/s的速度撞击0.5 mm厚铝板形成碎片云的全息图,获得了碎片云的三维结构、粒径分布和碎片形状。实验数据为碎片云模型的建立和数值模拟模型的优化提供了参考。

1 测量原理

全息技术是一种基于光的衍射和干涉的波前重建技术,主要包括两个步骤,全息图记录与数字重建。根据参考光与光轴有无倾斜角,可分为同轴全息和离轴全息。同轴全息光路系统简单,被广泛应用在流体力学、能源、环境等领域中颗粒物的三维测量[22]。图1是平行光照射条件下,同轴全息记录和重建过程的示意图。平行光经过颗粒散射的光线作为物光波(颗粒散射光),没有被颗粒散射的光作为参考光。物光波与参考光二者的光程不同,当相位差满足一定条件时发生干涉,形成的干涉条纹被CCD记录形成全息图。以标量衍射理论为基础,在计算机中模拟光的传播,完成全息图的数字重建,从而获得颗粒的粒径、形貌和三维位置等信息。全息图的重建方法、颗粒识别及定位算法等更多详细内容见文献[22,24-26]。

图1 数字全息记录和重建示意图

2 实验系统

实验在中国空气动力研究与发展中心超高速碰撞中心7.6 mm超高速碰撞靶上进行。实验系统主要由超高速碰撞试验装置、数字全息测量系统和时序精确控制部分组成。

2.1 超高速撞击试验装置

超高速碰撞试验装置如图2所示,由口径7.6 mm的两级轻气炮、测控系统和靶室组成。气炮工作时先将轻气室抽真空后填充轻气(氢气或氦气),再将靶室抽真空,绝对压力可低至10 Pa;然后点燃火药,火药燃烧膨胀产生高压气体推动活塞压缩轻气,使轻气室内瞬间达到非常高的温度和压力;随后膜片破裂,高温高压气体驱动发射管内的弹托和弹丸沿发射管加速飞出;最后由于气体阻力弹托和弹丸分离,弹托偏出弹道被拦截,弹丸继续飞行撞击靶板。弹丸经过光电探测器会挡光,使光电探测器发生响应,根据响应的时间间隔获得弹丸的速度。

图2 超高速碰撞试验装置

2.2 数字全息系统

数字全息光路系统示意图和实验现场图如图3所示,主要由激光器,扩束镜,透镜组,衰减片,532 nm滤波片及CCD相机组成。

图3 数字全息光路系统

超高速弹丸撞击薄板产生碎片云的运动速度和弹丸速度接近,达到几千米每秒。现有相机的曝光时间最短1 μs,假设碎片运动速度3 km/s,则曝光时间内碎片运动距离3 mm,产生明显的拖影,不可避免的拖影相互重叠,造成颗粒识别困难和较大的粒径测量误差。实验采用纳秒级调Q脉冲激光作为光源,实现超高速运动碎片云的“冻结”,激光器型号Dawa-50,波长532 nm,脉宽8 ns。

超高速撞击碎片云不仅有向前运动的轴向速度,还有一定的径向速度,随着撞击时间的推移,碎片云逐渐散开,需要较大的视场才能完整地记录碎片云的轮廓。实验采用扩束器使光束直径达到50 mm,进一步布置直径为50 mm和100 mm的凸透镜组,焦距分别为100 mm和200 mm(如图3(b)所示),得到直径90 mm的平行光束。光束穿过光学窗口照亮碎片云,随后碎片云全息图经过透镜组缩小被CCD记录。CCD相机型号GE4900,最短曝光时间625 μs,分辨率为4872×3248,像素尺寸7.4 μm。

超高速运动物体在撞击过程中将自身拥有的巨大动能部分转化为碰撞材料的内能,导致碰撞材料的温度会急剧增加,被加热的材料达到足够的温度使原子和分子辐射出可见光波长范围内的光。实验发现强烈的自发光会使相机过曝光,碎片的干涉条纹被“淹没”[17]。记录过程中相机的曝光时间长达625 μs,不可避免地会受到碎片云撞击观察板自发光的影响。铝原子的辐射峰值出现在波长396.15 nm处[27-28],采用带宽20 nm中心波长532 nm的带通滤波片对自发光进行滤波,允许532 nm信号光通过,大部分的自发光被过滤(如图3(c)所示)。进一步在相机前布置直径50 mm,透过率1%的中性滤波片,由于全息图信号光和自发光都被衰减了,通过提高激光能量,增强信号光,可以提高信噪比。

2.3 时序精确控制

超高速撞击碎片云的运动速度非常快,从产生到撞击观察板整个过程仅有几十微秒,为了准确记录某运动状态的碎片云全息图,精确控制测量系统的时序。在弹托和弹丸分离后,弹丸经过两个光电探测器,根据响应时间间隔计算出弹丸的运动速度,进一步得到弹丸撞击靶板产生碎片云运动到视场中心的时间。测控系统将外触发信号给数字延时发生器(型号DG645)。根据提前设定的时序,数字延时发生器给激光器点灯信号,接着给相机曝光信号,相机开始曝光,等碎片云运动到视场中心,激光器收到信号开始出光,相机记录弹丸撞击薄板形成碎片云的全息图。虽然相机曝光时间625 μs,但激光照射时间仅有8 ns,可以认为相机有效的曝光时间为8 ns。

3 实验结果及分析

利用已知直径的标准丝对测量视场的放大倍率进行标定,获得等效像素尺寸。采用纳秒级脉冲激光数字全息系统,精确控制测量时序,得到2.25 mm铝球弹丸以4.0 km/s速度撞击0.5 mm铝板15 μs后的碎片云全息图,重建得到碎片云的三维结构、粒径分布和碎片形状特征。

3.1 实验参数

超高速撞击实验弹丸为直径2.25 mm的铝球,撞击速度4.0 km/s,靶板为厚度0.5 mm的铝板(模拟防护罩),观察板位于靶板后方120 mm,也为0.5 mm的铝板。试验前靶室抽真空,绝对压力35 Pa。调整控制系统时序,撞击前165 μs激光器点灯,10 μs相机开始曝光,撞击后15 μs激光器出光,CCD相机记录弹丸撞击薄板15 μs后碎片云的全息图。利用透镜组,测量视场扩大到原来的1.82倍,等效像素尺寸13.45 μm,视场大小44 mm×66 mm,视场中心距离靶板60 mm。

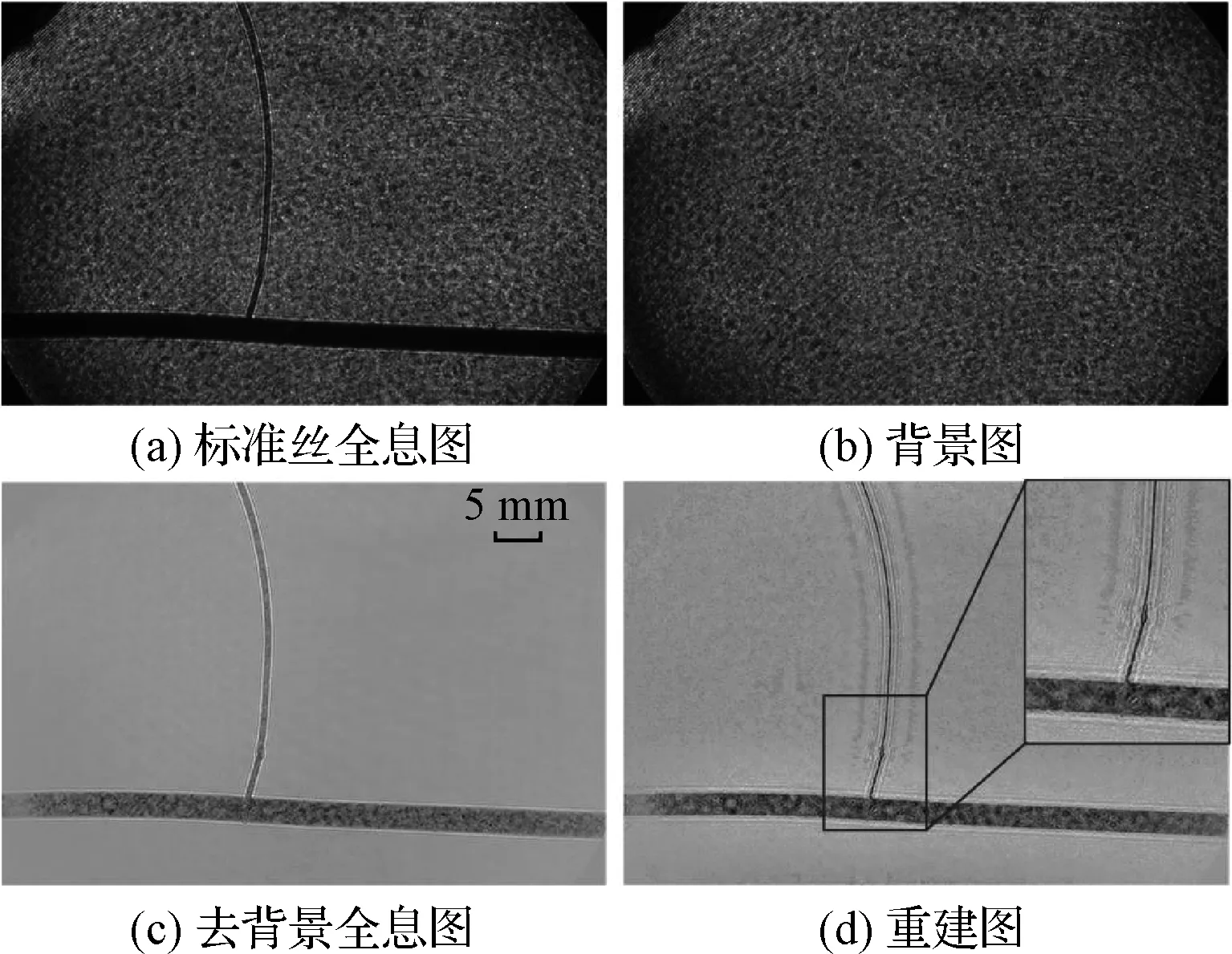

3.2 测量视场标定

为了较完整地记录碎片云的轮廓,在CCD前安装透镜组,以扩大测量视场。实验前用铁丝悬挂标准丝放置在碎片云产生的位置,记录铁丝和标准丝的全息图,如图4(a)所示,标准丝的直径为120 μm。由于光路系统中存在多个光学器件(透镜、光学窗口、滤波片等),不可避免地会产生明显的背景噪声,如图4(b)所示,采用擦镜纸和酒精多次清洗,仍然存在较明显的干涉条纹。

为了减弱背景对测量的影响,同时便于观察目标物体的全息图,利用多张背景图生成一张背景,采用去背景的方式得到目标物体的全息图,如图4(c)所示,可以看出去背景后铁丝和标准丝的全息条纹图更清晰,背景更均匀。采用数字全息方法对去背景的标准丝全息图进行重建,景深扩展后如图4(d)所示。铁丝和标准丝的重建图像都很清晰,甚至可以看到局部打结的细节。统计不同位置处标准丝占的像素点数,平均值为8.91个,则实测直径为65.93 μm,得到测量视场的放大倍率为1.82倍,也就是说实际视场大小为CCD物理靶面大小的1.82倍。基于标定结果计算铁丝的直径为2.50 mm,说明搭建的数字全息系统能够同时测量大碎片和小碎片,即使二者的距离较近,大、小碎片的尺寸和轮廓也能准确识别。

图4 标定结果

3.3 实验结果讨论

超高速撞击碎片云全息图如图5所示,该图是去背景以后的碎片云全息图,可以清楚地看到碎片云的轮廓以及碎片的干涉条纹。在碎片云的前端,有少量的小碎片,随后碎片明显稠密,干涉条纹互相叠加,可以判断是由于弹丸的破碎形成的大量碎片,接着碎片的分布明显稀疏,且存在一定的对称性。

图5 超高速撞击碎片云全息图

采用小波变换算法对去背景的碎片云全息图进行重建,重建距离60 mm到140 mm,间隔0.1 mm,重建截面800个,景深扩展后的重建图如图6所示。碎片云的轮廓呈椭球型,可以分为三部分:碎片云的前端,主要由弹丸撞击靶板后靶板的破裂形成,碎片较分散,粒径在几十微米到200 μm之间;碎片云的核心,主要由弹丸的破碎形成,碎片数量多,存在大碎片,且分布较集中;碎片云外壳,由弹丸后部(弹丸面向发射方向的部位)层裂构成,分布稀疏,扩散范围广。从图6可以看出,大、小碎片的轮廓都很清楚,碎片形状都不一样,形状不规则,多数呈长条形。

图6 超高速撞击碎片云全息图重建景深扩展图

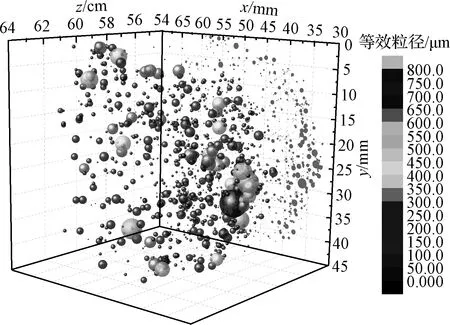

进一步对重建碎片进行识别,一共识别出1080个碎片,根据碎片的聚焦曲线得到碎片的z轴坐标,从而获得识别碎片的三维位置,如图7所示,图中球的大小和颜色表示碎片的等效粒径。从图7可以看出,大碎片出现在碎片云的核心(头部),其前端均布有稀疏的小碎片,而300 μm~550 μm碎片分布在碎片云的外壳和前端,大量的小碎片分布碎片云头部附近和外壳。参照碎片云在x-y平面上的投影,碎片云三维结构的前部呈“伞盖形”,中间突出对应弹丸运动轴线,为弹丸和靶板最先接触的位置。

图7 碎片云的三维结构

统计识别出的1080个重建碎片的粒径分布,如图8所示,粒径范围为34 μm~757 μm,平均粒径109 μm,峰值粒径75 μm,占比36.30%。碎片中小于100 μm的占比60.83%,100 μm~300 μm占比35.37%,大于300 μm的碎片仅占1.94%。同时,2.25 mm 弹丸以4.0 km/s的速度撞击0.5 mm薄板产生的碎片云中大部分是小碎片,最大碎片仅有弹丸直径的33.64%,说明薄板较好地分散了弹丸的动能,大大减轻了弹丸对后板的威胁。

图8 碎片云的粒径分布

靶板后方观察板的图像如图9所示,可以较明显地分为两个区域。在弹丸的轨道对应靶板中心附近弹坑数量多,穿孔严重,而在其外围弹坑比较密集,多为小弹坑。对应碎片云的三维结构及粒径分布,说明碎片云对后板的损伤严重区域主要是碎片云头部弹丸破裂形成的大碎片造成。

图9 靶板后方观察板图像

4 结 论

在中国空气动力研究与发展中心7.6 mm超高速碰撞靶上搭建纳秒级脉冲激光数字全息系统。精确控制测量系统的时序,采用532 nm带通滤波片和中性衰减片消除超高速碰撞自发光的影响,利用高分辨率相机记录碎片云的全息图,获得了2.25 mm铝球弹丸以4.0 km/s速度撞击0.5 mm铝板15 μs后的碎片云全息图,测量视场达到44 mm×66 mm。通过小波变换对碎片云全息图进行重建,得到超高速撞击碎片云的三维结构,碎片的形状及粒径分布。大碎片分布在碎片云核心区,中等大小碎片分布在碎片云的外壳和前端,大量的小碎片分布在碎片云头部附近和外壳。撞击形成碎片云的等效粒径范围34 μm~757 μm,平均粒径109 μm,峰值粒径75 μm,占比36.30%。本文首次实验测得了超高速撞击碎片云较完整的三维结构,统计了碎片的粒径分布,为数字全息技术在超高速碰撞领域的应用奠定了基础。