工业摄影测量技术在矿用机械臂末端位姿测量中的应用

2020-12-05张元生姜中晔陈圣杰马朝阳

金 枫,战 凯,张元生,姜中晔,陈圣杰,马朝阳

(1.矿冶科技集团有限公司,北京 100160;2.北京科技大学,北京 100083;3.金属矿山智能开采技术北京市重点实验室,北京 102628;4.北京北矿智能科技有限公司,北京 102628)

矿山开采是我国工业生产过程中的一个基础性行业,为了满足国内外日益扩大的市场需求,矿产企业的生产规模不断增大。综合提高开采效率与效益,兼顾矿山装备的安全性,矿山智能装备的大面积应用是矿山开采的发展趋势之一。

我国常用矿山机械装备产品的品种繁多,以固定式破碎机、装药车、凿岩台车等为代表的多种类矿山装备的核心功能部件均为分段式的机械臂,如三段或四段,其执行末端如同机械臂的“手”去进行精确动作,实现装备的主要功能。在该类型智能装备设计或改造时,对机械臂的执行末端的位置姿态进行实时的高精度测量非常必要,通过智能测量的位姿结果作为智能控制的参数输入进而实现目标动作。

工业摄影测量是一种基于三角形交会法原理的测量方法[1],该技术通过在不同的位置和方向获取同一物体两幅以上的数字图像,经计算机图像匹配等处理及相关数学计算后得到待测点精确的三维坐标。工业摄影测量系统可以对矿用机械臂末端的定位精度进行实时测量且无载荷效应,精度高、速度快,具有非接触测量、空间大尺寸、在线检测等突出优点,与常用的激光测量方法相比,该类技术更适用于复杂的矿下工作环境。

1 工业摄影测量系统

工业摄影测量(Industrial Photogrammetry)是使用工业相机对被测目标进行图像拍摄,通过图像处理和数据的计算,来获得目标的几何形状和运动状态。摄影测量经历了从模拟、解析到数字方法的变革,随着微电子和半导体技术的飞速发展,硬件也从胶片相机发展到数字相机。该技术的基础是数字摄影测量和计算机数字图像处理技术。工业摄影测量系统主要有两种基本测量模式,即基于单台相机移动多个位置拍摄多张像片的单相机测量和基于多台相机固定位置并同步拍摄多张相片的多相机测量。

测量时,利用数字相机对粘贴有反光标志点的被测物体拍摄多张像片,通过在不同位置和方向获取同一物体两幅以上的数字图像,或者利用一个带有三个以上位置关系已知特征点的辅助测量棒,将3D场景转换成2D图像;经计算机图像自动提取、识别和拼接匹配等处理方法及相关数学计算后得到被测物体上各标志点精确的三维坐标,将2D图像转换成3D模型,最后进行点集的空间分析。

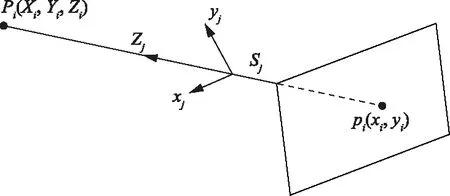

摄影测量系统基本的数学模型是共线方程[2],如公式(1),即摄影中心S、物方点P、像点p在同一直线上,如图1所示。

图1 共线条件图示Fig.1 Collinear condition

(1)

公式(1)中,(x,y)为像点在像平面坐标系中的坐标,(x0,y0)为像主点在像平面坐标系中的坐标,f为像机主距,(X,Y,Z)为物点在物方空间坐标系中的坐标,(Xs,Ys,Zs)为镜头中心在物方空间坐标系中的坐标。

(2)

(x0,y0,f)称为像片的内方位元素,用来确定投影中心在像空间坐标系中像片的相对位置;(Xs,Ys,Zs)称为像片的外方位元素,代表摄站参数,用来确定像片和投影中心在物方坐标系中的方位。

工业摄影测量技术在中国起步较晚,但发展很快,随着理论研究的成熟,在各领域的技术应用也日益广泛,目前已在桥梁管理[3-4]、采矿与安全工程[5]、道路工程[6]、航空航天[7]等领域实践应用并取得了一定的成就。在当前注重拓展应用和市场推广的新背景下,以美国GSI公司的V-STARS摄影测量系统、挪威Metronor公司的Metronor系统等为代表的专业化测量软件及设备陆续出现,这些具备几十微米测量精度的测量系统多用在航天航空、武器装备、汽车制造等的研究和生产过程中[8]。在基于摄影测量原理的动态位姿测量方面,也有大量的验证试验:某卫星天线研制过程中采用摄影测量系统进行空间环境模拟试验的检验,为卫星天线在轨正常工作提供可靠性保证[9];近景摄影测量技术已广泛用于飞机三维外形数据的获取中,它们很好地解决了在缺失飞机数模资料的情况下,根据实物样机反求其数字化模型的技术问题[10];对振动条件下某雷达天线表面变形进行动态检测,得到其最大几何形变量[11]。

2 矿用机械臂执行末端定位测量方法研究

矿用机械臂末端定位精度的研究内容主要包括末端关节的轨迹运动精度、定位精度、重复定位精度及其对系统精度的影响。

工业摄影测量系统可以对矿用机械臂定位精度进行实时非接触测量且无载荷效应,计算机图像处理提取影像特征速度快、精度高,且能完成瞬间点云采集,对机械臂的重复定位精度测量、位置跟踪以及参数标定等方面的研究和误差分析具有空前的提升意义。

2.1 基于摄影测量原理的机械臂末端定位测量方法

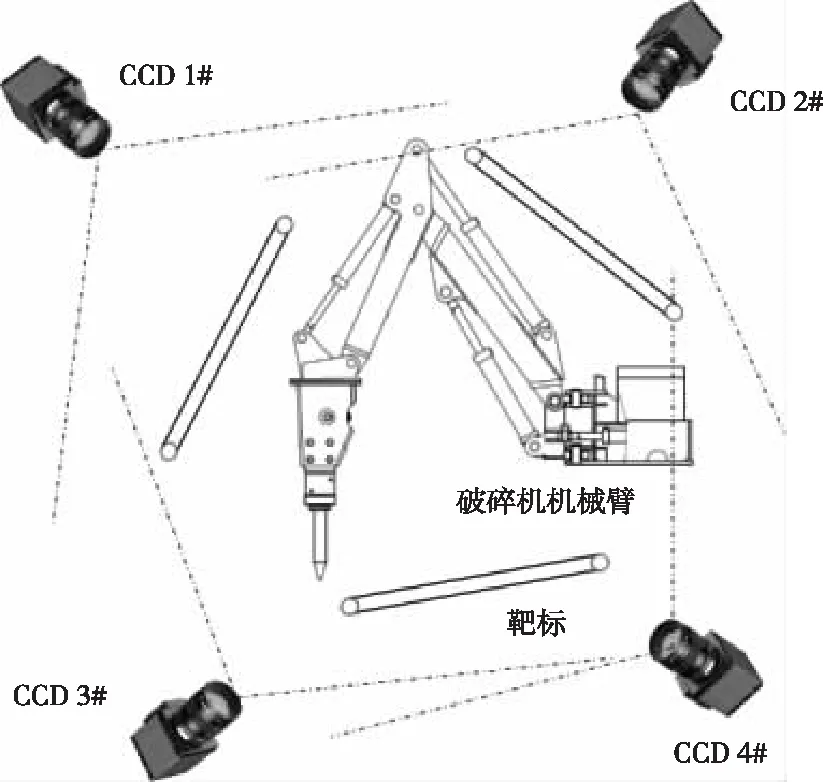

由于矿用机械臂的工位相对固定,且机械臂的运动范围较大,本文选用基于多台相机固定位置的测量方法。并在实验室搭建了一套测量方法验证系统,该系统是基于美国V-STARS摄影测量系统,利用多台相机固定位置并同步拍摄多张相片的多相机测量模式。根据机械臂末端运动范围和相机视场的综合评定,本测量系统由4台CCD工业测量相机、1套测量基准尺、1套6 mm编码标志和靶标、多相机联机控制器、测试用计算机及高稳定度的CCD固定装置组成,系统测量精度可达10 μm+10 μm/m,测量系统现场布置如图2。

图2 测量系统布置图Fig.2 Measurement system layout

1)标定控制场设计

以机械臂末端运动轨迹为包络,设置测量标定控制场,作为测量系统中多相机相片拼接成一个完整视场的基础。用稳定的支架做支撑,在支架上均匀布置粘贴编码标志,间距50~80 mm,用以对4个CCD的图像拼接;在控制场内放置3根测量基准尺,长度1 100 mm,基准尺和编码标志均做比例尺使用;在矿用机械臂末端粘贴靶标,以提取特征点,用于对机械臂末端的实时测量。

2)布置坐标系转移公共点

矿用机械臂有其自定义的末端执行器坐标系,为实现其与测量系统坐标系的统一转换,在机械臂末端粘贴关键标志点,通过测量得到关键标志点在末端执行器坐标系下的坐标值组,确定末端执行器坐标系平移参数。

3)摄站布设与摄影

4个CCD安装于稳定的装置上,俯仰角度调整至相邻两相机测量范围有所交叉。摄影测量采用局部摄影、整体解算方法进行,相机布置遵守控制场在整体视场内、相机两两交向并包含5~6个重复编码标志的规则;以机械臂处于零位时,单台相机拍摄控制场建立的原始数据作为驱动文件,机械臂末端按照预定的轨迹指令运动,相机以5 Hz的频率同步拍摄,实时监测机械臂末端的实际运动轨迹。

2.2 机械臂末端定位精度分析

机械臂末端的定位精度用于评价机械臂末端的实际测量姿态与指令目标姿态之间的差异。机械臂末端运动到某一位置时,摄影测量系统测量获得机械臂末端a个点的坐标(xi,yi,zi),已知a个关键点在末端执行器坐标系下的坐标(Xi,Yi,Zi),将两组点进行最小二乘转换计算,得到机械臂末端坐标系在测量系统坐标系下的七个参数X0,Y0,Z0,Rx,Ry,Rz,k,如公式(3)。

(3)

坐标转换完成后,计算末端执行器坐标系下轨迹各测试位置的位姿与其指令姿态的偏差,如公式(4),式中,Pp为实际的定位点位置,P0为机械臂目标的指令位置,P为该运动的位置偏差。

P=P0-Pp

(4)

每个方向上的位置偏差计算按照公式(5),式中x0,y0,z0是指令位置坐标,Sx,Sy,Sz是每个方向上对同一位姿指令重复响应n次后所得各点集群的中心坐标,如公式(6),定位精度是指令给定位姿与实际轨迹位置的集群中心之差,如公式(7)。

(5)

(6)

(7)

定位精度测量计算完成后,对测量数据进行统计学处理,得到重复定位精度。对于指令位置,重复精度可表示为以位置集群中心为球心的球半径R值,如公式(8)。计算式按照公式(9)进行:

R=I+3S

(8)

(9)

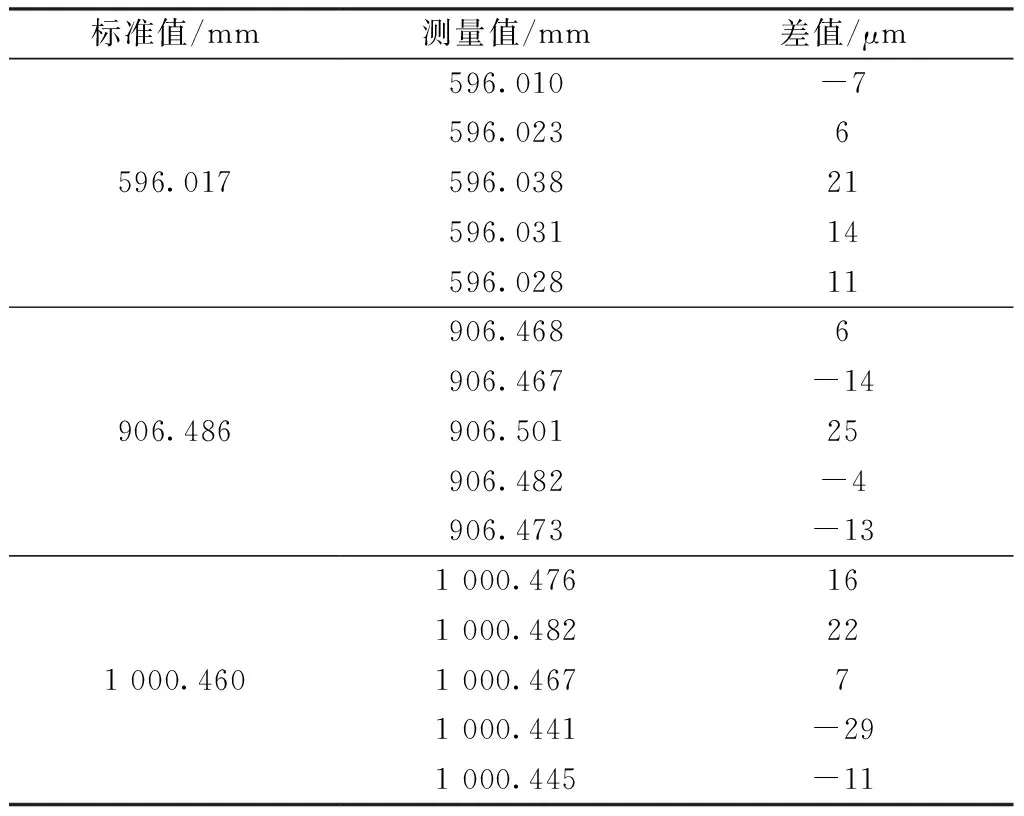

2.3 测量系统测量精度验证

摄影测量系统搭建完成后,在测量中不同位置放置长度分别为596.017、906.486、1 000.460 mm的三根基准尺,准确度等级U=10 μm,并将基准尺变换位置、姿态进行多次测量,通过实测结果与基准尺数据的对比,判断测量系统的测量精度。得到的测量结果如表1所示。

表1 基准尺测试结果统计表

由表1可知,摄影测量系统的测量误差满足矿用机械臂末端定位测量精度要求,故本测量方法可用于矿用机械臂末端位姿的相关测量。

3 结论

具备高精度、高效率进行影像特征提取和标志点识别匹配、空间大尺寸、实时监测等特点的工业摄影测量技术已经成为动态位姿跟踪测量的有效工具,可有效解决矿用机械臂执行末端位姿的精度动态测量问题。随着成像技术、标志识别技术、计算机视觉等技术的飞速发展,兼顾技术成熟后设备成本的进一步下降,摄影测量相关技术在矿用机械臂末端位姿动态测量领域会有更长足的发展,成为智能矿山建设中不可或缺的环节。