某铜矿微震监测系统台网设计及精度分析

2020-12-05苗勇刚张长锁夏志远谭乃根

苗勇刚,张长锁,夏志远,谭乃根

(1.矿冶科技集团有限公司,北京 100160)

(2.北京科技大学 土木工程与资源工程学院,北京100083)

目前,国内矿山陆续进入深部开采,伴随着在矿山开采过程中产生的冒顶片帮、岩爆等地压问题越来越频繁,严重影响了矿山安全生产[1]。在深部开采过程中急需利用微震监测技术对地压灾害进行监测预警,以便进行更好的地压控制研究,同时对深部高效安全开采具有重大的实际意义。

1 地压现状

随着某铜矿二期工程拉底爆破向深部推进,在矿体中部至上盘的拉底推进线区域是地压活动的主要范围,且破坏性活动逐步增强,破坏区域逐渐变大。530 m中段施工表明,深部巷道冒顶片帮明显增多,在地压明显的区域采用的混凝土浇注支护也出现了冒落、坍塌等较严重的破坏,而不得不重新采用钢拱架支护,有些地压严重的区域钢拱架支护后再次发生严重变形甚至坍塌,导致支护量和支护成本大大增加。目前,4、5号矿体地压严重破坏区域为8 000 m2,404穿脉巷道区域在拉底时发生严重塌方,巷道拱顶持续下沉,导致约30 m长度的穿脉巷道区段内高度仅剩1.5 m。510穿脉巷道受地压影响发生挤压变形,巷道墙体严重脱帮,地板受挤压隆起约150 mm,钢拱架全部变形损坏。因此,急需先进的监测技术手段对现阶段的底部结构在拉底过程中的地压变化进行监测和预警,以便探索深部地压变化规律、积累经验,并用于指导深部410 m中段的生产。本次微震监测系统设计选用IMS微震监测技术,具体监测范围:4、5号矿体的410~600 m,高190 m,控制矿体长度700 m,宽度600 m。

2 微震监测布置方案设计

2.1 系统布局

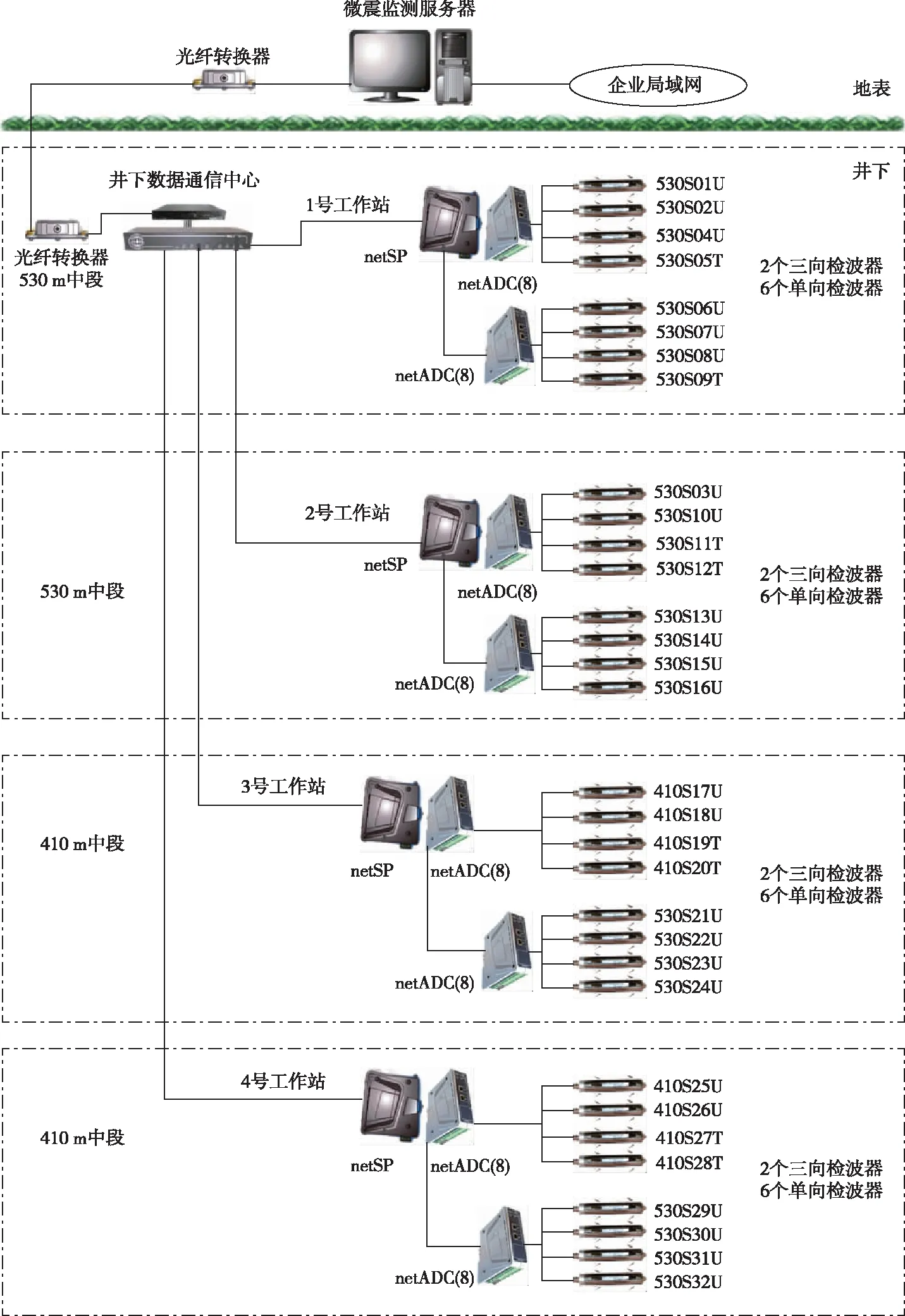

考虑到矿体的赋存条件、采矿方法及现有工程布置,为达到监测目的和要求,本着在满足有效监测距离内微震监测系统传感器布置尽量分散的原则,使监测网络覆盖410 m和530 m中段的4、5号矿体。具体的布设方案为:在矿区建立4个微震工作站、32个传感器共48通道组成的全数字型微震监测系统,410 m、530 m中段各设置两个工作站,编号依次为1~4号工作站。微震工作站包含24位八通道数据采集器(netADC8)、波形处理器(netSP)、智能UPs、单端口调制通信设备和一些其它辅助设备,每个工作站安装2个八通道数据采集器;在530 m中段1号和2号工作站分别布置6个单向传感器、2个三向传感器;410 m中段3号和4号工作站分别布置6个单向传感器、2个三向传感器。将传感器与八通道的数据采集器连接,并将监测到的波形信号经模数转换后传输至波形处理器进行处理[2]。

根据IMS微震系统大量实践表明,震源定位精度最合理情况是传感器间距150~200 m,该铜矿中段高度为120 m,所以微震传感器布置在本中段可以同时监测到下一中段水平,说明本设计方案能够满足实际需求。

2.2 井下数据通信中心及工作站

为保证井下数据中心供电和设备维修方便,把数据通信中心布置在530 m中段运输巷变电所硐室附近。通信中心到工作站距离小于1 000 m,保证了传输信号的稳定性,后续可根据现场实际情况再做相应调整。

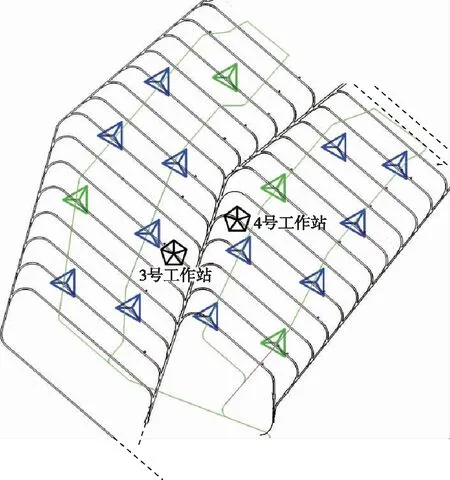

工作站将采集好的信号传输到井下数据通信中心,再由光纤传输至地表监测控制中心,进行数据处理和分析,并发出控制指令管理监测系统的运行,根据每个工作站距与其相连的传感器间的距离应小于300 m和工作站距井下数据通信中心小于1 000 m的原则,拟将530 m水平工作站分别布置在4143、5143穿脉巷道,将410 m水平工作站分别布置在4139、5145穿脉巷道,具体的布置位置如图1、2所示,图中三角形代表传感器在各中段的安装位置,实际位置可根据需要微调。根据上述系统构建情况,画出微震监测系统网络拓扑图,见图3。

图1 530 m中段水平微震传感器布置Fig.1 530 m stage microseismic sensor layout plan

图2 410 m中段水平微震传感器布置图Fig.2 410 m stage microseismic sensor layout plan

图3 微震监测系统网络拓扑图Fig.3 Network topology of microseismic monitoring system

3 微震监测系统台网定位精度分析

震源定位是通过监测到的岩石破裂弹性波到时,根据弹性波在岩体介质中传播的速度确定岩石破裂源位置的一种方法。通常,至少需要4个传感器同时接收到同一个微破裂信号时,才能进行较好的定位。先确定P波和S波到时、岩体波速,再选择定位算法,给出破裂源定位结果[3-7]。

该微震系统设计方案具有48个通道,本研究采用线性和Geiger联合定位算法,针对微震事件的震源定位进行分析,经实践表明该方法可以较好地提高震源定位的精度。设位置和时间参量方程为:

x=(h,t0)T=(x0,y0,z0,t0)T

(1)

式中:x0,y0,z0—事件三维空间坐标;t0—事件发生的时间,s。

震源定位简化的方法是在微震监测的范围内对事件定位进行三维网格搜索,使观察到的到时收敛于理论值,将两者进行比较,进而得到一个偏差估计值。两类偏差按照以下公式计算[8]:

L1范数拟合公式:

(2)

L2范数拟合公式:

(3)

式中:N—观察到的传感器到时个数;Toi、Tci—观察到的第i个传感器到时和第i个传感器的计算到时,s。

计算出每个网格点的误差被影射在三维空间上,最小误差空间就是震源真实的定位。

联合定位方法是首先利用线性定位方法求出初步定位解,再以初步定位解作为 Geiger 定位方法的迭代初值进行计算而获得最终的定位解[9]。

线性定位方法是根据传感器(xi,yi,zi)(i=1,2,3,…,n)到震源h(x0,y0,z0)之间距离来计算走时T(h),公式为:

T(ti-t0)=

(4)

式(4)经化简消去x2、y2、z2。震源参数θ={t0,x0,y0,z0}是以下一组n-1个线性方程的最小二乘解Aθ=r,其中:

(5)

(6)

根据公式求解出震源初始定位值,然后对走时Ti泰勒公式展开,观测到时ti表示为:

(7)

用矩阵表示为A·Δx=B,经过高斯消元法求解得:

Δx=(ATA)-1ATB

(8)

将由式(8)求得的Δx不断进行迭代运算,直到最终的计算结果满足给定的误差判据,计算结束,得到的解就是真实事件坐标[8,10]。

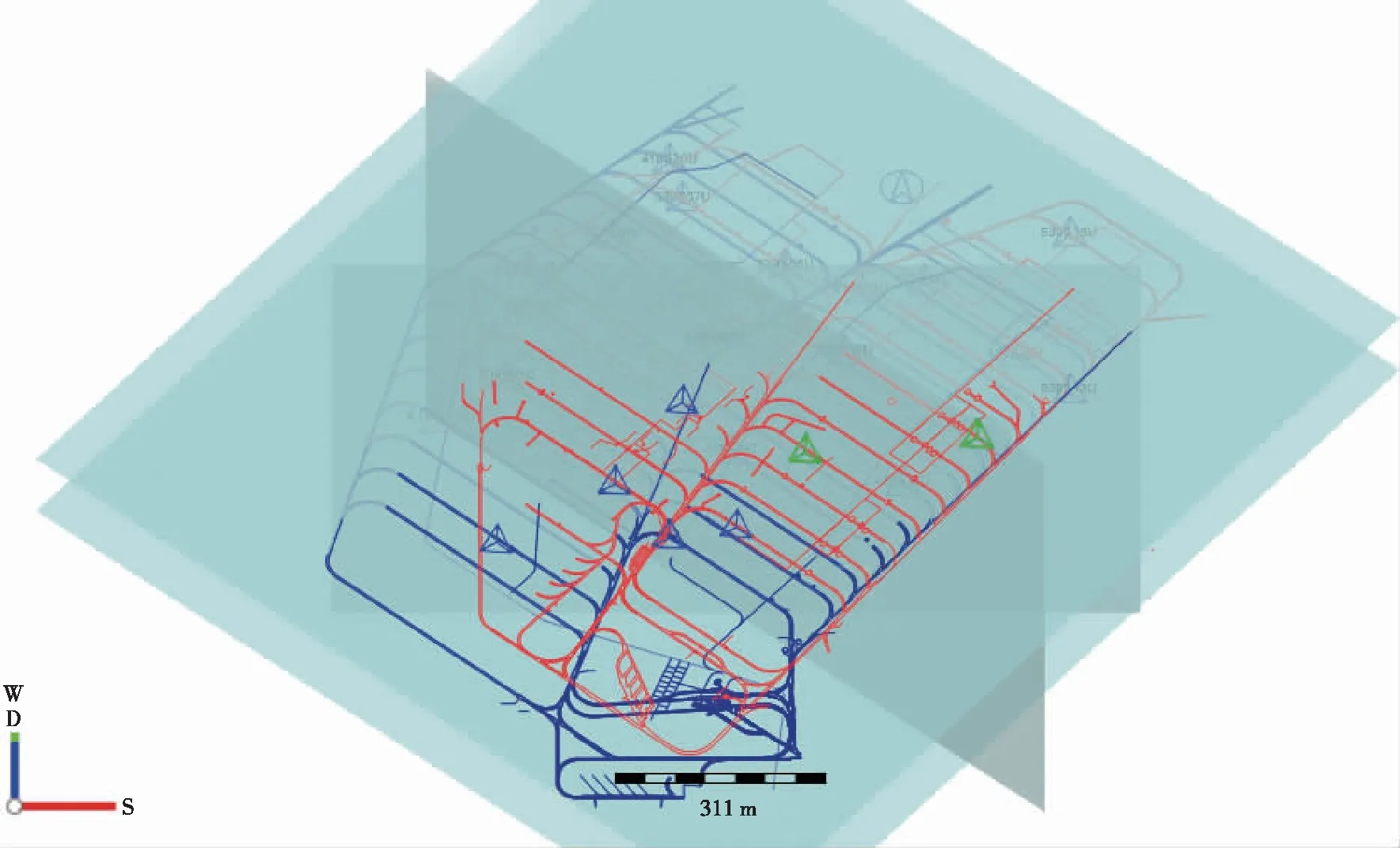

室内震源定位精度分析是基于IMS Vantage软件进行模拟的,利用三维定位误差和里氏震级参数可以评估IMS微震系统布设方案的合理性。根据矿体空间产状建立水平剖面图和垂直剖面图,把传感器坐标值导入软件,模拟的两个垂直剖面图Vert1、Vert2和传感器空间阵列布置如图4所示。

图4 传感器空间阵列布置Fig.4 Sensor space array layout

本次研究计算参数为:1)纵波波速VP为4 000 m/s;横波波速VS为3 200 m/s。首先根据室内实验测出的岩石弹性模量、泊松比、岩石密度,初步计算出岩石的波速;再在现场进行人工爆破测试并经过反复修正得到符合实际的波速。2)P波和S波到时差值分别为0.5、1 ms。3)传感器可记录的最小峰值质点速度(PPV)为0.02 mm/s。4)传感器坐标误差为1 m;5)4个传感器可以监测到微震事件的发生,并且触发的传感器越多,定位效果越精确。计算公式如下:

(9)

将上述参数在IMS Vantage软件中设置好后,可以通过定位误差和系统灵敏度进行综合分析。震源定位误差图和系统灵敏度图,如图5所示,其中定位误差图用定位精度(m)表示,系统灵敏度图采用里氏震级表示,无单位[11]。

图5 定位精度灵敏度分析Fig.5 Positioning accuracy sensitivity analysis

由图5可知,该微震监测系统布设方案可以覆盖矿体410~530 m两个中段高度,4号、5号矿体定位误差精度可以控制在10 m范围内,矿区重点监测区域定位精度可以达到5 m,微震系统灵敏度为里氏震级-1.8~-1.0。依据IMS系统要求,当震源定位误差在10 m以内,灵敏度在-2.0~-1.5时认为监测网的布设是合理的[11]。因此,初定的微震监测系统方案基本合理,能够满足矿山岩爆监测的要求。

4 结论

某铜矿矿体走向长、分布范围广,采用微震监测技术可以有效地监测到发生地压破坏的位置,对现阶段的底部结构在拉底过程中的地压变化进行监测和预警,以便探索深部地压变化规律、积累经验,并用于指导深部采矿。

结合矿山实际情况,设计了微震测点的布置和系统的选型,通过测点定位精度分析得出微震系统定位误差在10 m以内,灵敏度为里氏震级-1.8~-1.0。初定的岩爆监测系统方案能够满足矿山深部安全监测生产的要求。