极破碎不稳固难采矿体悬臂式掘进机机械落矿>试验研究

2020-12-05范纯超郑志杰徐静静

范纯超,孙 扬,黄 丹,郑志杰,徐静静

(1.山东黄金矿业(莱州)有限公司三山岛金矿,山东 烟台261442;2.矿冶科技集团有限公司,北京102628;3.国家金属矿绿色开采国际联合研究中心,北京102628;4.山东黄金矿业股份有限公司新城金矿,山东 烟台261438)

极破碎不稳固难采矿体存在开采技术难度大、安全隐患大、生产效率低等技术难题,针对该类型矿体,目前主要采用传统人工凿岩爆破方式进路采矿。该方式机械化程度低、人员劳动强度大,同时凿岩爆破振动大,对破碎矿岩形成冲击破坏的同时还造成了炸药爆破的能量损耗,增大了冒顶、片帮等安全隐患,增加了超挖量、矿石贫化和支护作业时间,延长了支护时间[1-2]。随着矿体开采向深部延伸,破碎矿体在高地应力环境中,以上开采技术问题将更加突出,严重制约了矿山生产能力和发展潜力。

悬臂式掘进机是煤矿常用的掘进巷道施工设备,目前我国自主研发制造的主流成熟机型的设备性能已达到国外领先水平,悬臂式掘进机及连采机在煤矿、钾盐矿的应用技术已成熟[3-5]。随着矿体进一步向深井高地应力环境延伸,不良岩体在持续高应力环境中劣化,易发展为碎裂体或松散体的流变体,为凿岩爆破落矿方式带来更大的挑战,但这却是悬臂式掘进机机械落矿的有利条件。

1 开采技术条件

某地下黄金矿山矿产丰富,以金矿为主,银矿次之。矿区以脆性断裂构造发育为特征,走向主要有北东向和北西向,构成了区内的基本构造。工程地质条件复杂,总体稳定,局部稳定性差,深部存在高地压、岩爆等工程地质问题。矿体异性较大,岩体质量为Ⅴ级,坑道钻钻孔所取岩样非常破碎,无法加工标准试验试件,区域范围内矿体饱和单轴抗压强度平均仅为26~33 MPa。

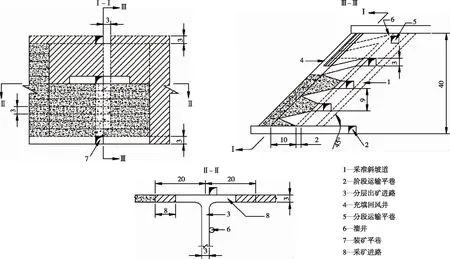

目前矿山针对该类矿体主要采用上向水平进路充填法开采,采矿方法见图1。单进路采场(3 m×3 m)回采效率低,采场出矿能力不足50 t/d;破碎矿体爆破作用扰动大,安全风险高,进路落矿随掘随支情况下仍会出现局部塌方;受一步骤垮塌及二步骤充填体垮落影响,矿体贫损率较高;该方式机械化程度低,针对该类矿体及未来深部资源,原采矿工艺已不能满足矿山可持续发展的需要。

图1 上向水平进路充填采矿法(单位:m)Fig.1 Upward horizontal drift stoping and backfilling method(Unit:m)

在当前生产条件下改为下向进路充填采矿,采矿工艺与生产组织发生较大的改变,直接生产成本提高;同时,在-510 m北巷区域探索应用蜂窝状中深孔高效采矿法和优化结构参数等方式,经过现场初步试验,对该区域极破碎矿体的开采适应性较差。由此可见,传统采矿方法和采矿技术较难适应极破碎矿体的开采,不能适应未来发展规划和安全管理要求,所以亟待开展极破碎不稳固难采矿体采矿技术重点攻关[6]。

2 悬臂式掘进机机械回采方案

2.1 截割破岩可行性分析

作为巷道掘进的主要装备之一,悬臂式掘进机在煤矿取得了较高的成就。近几年悬臂式掘进机推陈出新,设备的截割功率、稳定性、截割岩石硬度较以往均有大幅度的提高,设备的稳定性和可靠性在矿山生产中得到了检验。专用除尘设备的研发和应用,解决了岩巷掘进面临的粉尘问题,悬臂式掘进机在巷道掘进工程应用的可行性进一步提高。悬臂式掘进机以机械破岩方式带来了诸多优势和重要技术价值,在金属非金属矿山获得了广泛关注和持续发展。

掘进机可以经济截割破岩是机械落矿的基础,根据多年来非煤矿山试验应用悬臂式掘进机开采的经验分析,岩体破碎(岩体质量Ⅳ级及以下)与岩石硬度低(f<8)都是判断掘进机具备良好截割性的条件。矿山岩体质量为Ⅴ级,坑道钻钻孔所取岩样非常破碎,无法加工标准试验试件,区域范围内矿体饱和单轴抗压强度平均仅为26~33 MPa,由此判断矿体具备良好截割破岩的可行性。

2.2 采准工程布置

机型的选择最重要的是匹配,截割功率过大则存在大马拉小车的情况,不仅设备折旧摊销增大,而且无效损耗增加;设备的重量一方面匹配截割落矿的能力,避免设备抖动,另一方面重量过大会增加打滑陷机的风险。结合金属矿山生产系统及整体设备匹配的需要,为满足基本的应用条件,为降低风险、稳步推进、减少失误,综合考虑采用成熟机型EBZ160进行试验。EBZ160型悬臂式掘进机设备整机最大尺寸为9.8 m(长)×3.02 m(宽)×2.1 m(高),其中装载机构即铲板宽度3.02 m,截割机构拐点 高2.1 m。

悬臂式掘进机接电后,经脉外大巷、脉外联络巷整机行走进入采场。为保证悬臂式掘进机顺利进入试验区,依据矿体赋存现状和悬臂式掘进机技术参数布置极破碎矿体采准方案,机械采准工程布置方案见图2。设备安装顶棚后整机通过要求巷道宽度不小于3.2 m,高度不小于2.3 m,爬坡过程中坡度不超过10°。断面尺寸设计为3.5 m×3 m,实际截割过程中,边角处为圆角,圆角半径0.435 m。整体工艺为:进刀、左右横切/上下竖切、刷邦、扫底。断面形状有圆顶和平顶两种,从截割施工而言,圆顶施工难度大,对掘进机司机水平要求高,本次设计为平顶断面。悬臂式掘进机进入穿脉后进行截割落矿,为保证操作人员安全,每循环作业长度不超过5 m(炮头至操作台距离)。

图2 机械采准工程Fig.2 Mechanical preparation engineering

2.3 现场作业效果

现场工程实践检验,采用传统凿岩爆破方式开挖3 m×3 m进路,其断面不规整且围岩稳定性非常差,围岩损伤较大,必须采用工字钢支护才能实现回采,部分垮塌严重地段甚至无法回采,造成矿体的损失。而采用悬臂式掘进机截割方式开挖3.5 m×3 m进路,其断面成形质量好,对围岩扰动损伤效应低,采用锚网支护方式即可保证回采进路的稳定性。回采巷道断面质量效果图见图3。

图3 回采巷道质量Fig.3 The quality of roadway

3 技术经济指标分析

3.1 落矿效率与能力

落矿效率试验过程中,悬臂式掘进机掘进作业共计37次。作业时间内,纯掘进作业82.9 h,共计完成85.8 m掘进。统计每次作业纯截割效率得出,单次作业,其纯截割效率在9.47~19.2 m3/h,试验采场单进路设备纯截割效率平均13.69 m3/h;纯进尺效率在0.8~1.6 m/h,平均纯进尺效率为1.03 m/h。悬臂式掘进机落矿效率统计结果如图4所示。

图4 纯落矿效率统计结果Fig.4 Statistical results of pure mining efficiency

为进一步验证悬臂式掘进机回采极破碎矿体的生产能力,按照三班作业制进行为期48 h落矿工业试验。生产班与支护班交替进行,其中生产班共24 h和支护班共24 h。试验期间统计悬臂式掘进机实际截割作业时间,24 h生产班中正常掘进生产14 h,风水管路架设1 h,设备检修及部分下井路程5 h,矿车故障3 h,风机停机1 h。

掘进机能力验证试验结果显示,2 d内三个生产班开机掘进14 h,共计掘进14.6 m,总落矿量约198.56 m3。平均每小时掘进1.04 m,平均每班掘进4.87 m。按照掘进机现场能力验证排班的形式,支护作业和设备维检作业同班进行,极破碎矿体条件下悬臂式掘进机具备2 d掘进10~12 m的能力,正常作业情况下10 d可掘进50~60 m,进路回采完毕即可进行充填,极大缩短采场暴露时间。

3.2 落矿成本分析

悬臂式掘进机机械落矿方式每班实际截割时间对吨矿直接落矿成本影响巨大。基于工业试验统计结果,对其成本进行测算。试验区域内按照每班截割落矿4 h测算,每天落矿量228 t,月落矿量6 840 t,其吨矿直接落矿成本约24.50元;若提高截割落矿作业时间,截割落矿5 h,月落矿量8 550 t,每天落矿量285 t,其吨矿直接落矿成本约21.35元。生产系统组织完善,掘进机作业时间达到每班截割落矿6 h,月落矿量10 260 t,每天落矿量342 t,其吨矿直接落矿成本约19.24元。对成本进行测算,测算结果见表1。

表1 悬臂式掘进机落矿技术经济指标

4 结论

1)EBZ160型悬臂式掘进机落矿效率试验结果显示,进路回采断面大于3.5 m×3 m的情况下,悬臂式掘进机平均纯截割效率为13.69 m3/h,平均纯进尺效率为1.03 m/h。悬臂式掘进机在极破碎矿体条件下具备2 d掘进10~12 m的能力。

2)工业试验区域技术经济指标测算结果表面,每班实际截割时间对吨矿直接落矿成本影响巨大。试验区域内每班截割落矿4 h,吨矿直接落矿成本约24.50元;每班截割落矿5 h,吨矿直接落矿成本约21.35元。生产系统组织完善,掘进机作业时间达到每班截割落矿6 h,其吨矿直接落矿成本可降低至19.24元。

3)悬臂式掘进机机械落矿从根本上变革了传统凿岩爆破落矿方式,该方式对围岩扰动小,断面规则,降低采场暴露时间和支护难度,大幅提高生产作业的安全性。工业试验结果证明,悬臂式掘进机机械落矿方式可高效安全回采极破碎不稳固难采矿体。