大尹格庄金矿深部采场胶结充填体强度研究

2020-12-05夏自锋

夏自锋,吴 洋,刘 伟,吴 锋,李 江

(1.招金矿业股份有限公司,山东 招远 265400;2.山东招金科技有限公司,山东 招远 265400)

随着浅部矿产资源的减少和采矿技术的飞速发展,国内矿山已进入深部开采阶段,深部采场的稳定性直接影响矿井的安全和连续生产[1-2]。因此,通过充填法开采深部矿产资源已是必然趋势。其中,胶结充填采矿法可以有效改善围岩的应力状态,限制围岩移动,防止围岩剥裂或坍塌,减少对上覆岩体结构的破坏,能保护地表构筑物,是一种有效控制深部地压活动的方法[3-4]。

胶结充填体的自立强度和稳定性影响到井下采场的安全,是矿山采用充填采矿法安全开采的重要参数之一。因此,本文以大尹格庄金矿的尾砂胶结充填体为研究对象,采用工程类比、Mitchell公式、高水固结充填体自立模型、安庆铜矿经验公式等[5-7]方法,综合计算了充填体强度;并对不同灰砂配比、不同料浆浓度、不同养护时间的分级尾砂和全尾砂胶结充填体进行了抗压强度试验,对其强度进行综合分析,合理确定了满足矿山安全开采的胶结充填体强度。

1 矿山简述

大尹格庄金矿位于招-平断裂带中段,矿体具有埋藏深度大、储量多、品位低和矿体赋存条件变化复杂的特点,是典型的缓倾斜、厚大、破碎、难采矿体[8-9]。矿体位于主裂面下盘,呈透镜状和不规则脉状,局部有分支复合,矿体倾向SE,倾角16°~56°,矿体的厚度变化从几米到几十米,平均厚度17.4 m。

根据矿体的厚大缓倾斜破碎特点,大尹格庄金矿采用盘区机械化点柱式上向水平分级尾砂分层充填法,采场垂直于矿体走向布置,采场宽30 m,长为矿体水平厚度,中段高60 m,分段高12~13 m,分层高度3.5~4.0 m,采场留5 m×5 m的点矿。但是进入深部开采后,由于地压变大、围岩破碎,导致留设点柱尺寸变大,造成大量矿石损失,见图1。同时,采场内的间柱、点柱回采困难,回采时易造成尾砂充填体垮塌,见图2。

图1 点柱式采场平面图Fig.1 Plan of pointed pillar stope

图2 分级尾砂非胶结充填体垮塌图Fig.2 Collapse of non-cemented filling body of classified tailings

综上所述,原有的分级尾砂充填采矿法已无法适应深部采场的安全高效开采。因此,大尹格庄金矿从2013年开始对充填系统进行改造,并建设一套胶结充填系统;结合开采技术条件,于2019年对-736 m中段95~97线矿体开展上向进路胶结充填法研究,尤其对深部采场充填体强度性能进行了研究、测算。

2 充填体强度计算和稳固性分析

2.1 工程类比法

参考胶东半岛地质构造相似、采矿方法相同、进路尺寸相当的黄金矿山胶结充填体强度(表1),进行了综合类比分析。

表1 胶东半岛黄金矿山进路胶结充填体配比设计

从表1分析得知,国内黄金矿山采用进路胶结充填采矿法,即一步进路先行回采,每分层高度3~5 m,采用尾砂胶结充填,3 d后开始作业落矿;二步进路落后于一步进路3~5分层时回采,采用尾砂非胶结或低灰砂比胶结充填,依次循环交替开采。一步进路第一分层底部多采用高灰砂比胶结充填做人工假底,便于后续回收底柱矿石;每分层胶结充填时,均采用分次充填,下面采用低灰砂比胶结充填,表面采用高灰砂比胶结固面。因此,通过类比分析,大尹格庄金矿深部矿体采用进路式胶结充填采矿方法时,需要满足不同配比下的充填料;为加快采场机械化作业循环,保障出矿能力,3 d充填强度要达到0.5 MPa以上,一步进路每分层表面胶结强度要大于1.0 MPa。

2.2 充填体强度解析公式计算

根据不同的解析公式,计算了充填体强度,综合确定胶结充填体强度。

1)采用Mitchell解析公式[5],极限平衡状态(安全系数Fs=0)时,计算单侧揭露胶结充填体所需的强度:

(1)

式中:σv—作用在充填体底部的垂直应力,Pa;γ—胶结充填体容重,kN/m3,取21 kN/m3;h—充填体高度,m,中段高度60 m;L—充填体揭露的长度,进路长度依据矿体水平厚度,取平均厚度70 m。

从式(1)计算得出,极限条件下充填体强度为0.68 MPa;取Fs=1.5,充填体强度为1.02 MPa。从Mitchell解析公式看出,只考虑了胶结充填体的宽度、高度和容重有关,而未考虑充填体自身强度的影响。

2)根据剪切滑移的思想,杨宝贵等[6]提出了高水模型,该模型考虑了充填体自重力、抗剪阻力、围岩或尾砂侧压力。

(2)

根据室内充填体测试发现,内摩擦角、容重随灰砂比的变化不明显。因此,在理论计算充填体强度时,胶结充填体内摩擦角选取为35°,容重为21 kN/m3;黏聚力随浓度、灰砂比变化较明显,根据经验值在0.15~0.30 MPa,取0.2 MPa。将上述指标代入式(2),得到胶结充填体强度为0.52 MPa。

3)根据安庆铜矿充填体强度计算经验公式[7]:

(3)

式中参数与式(2)一样。将各参数代入,得到胶结充填强度为1.03 MPa。

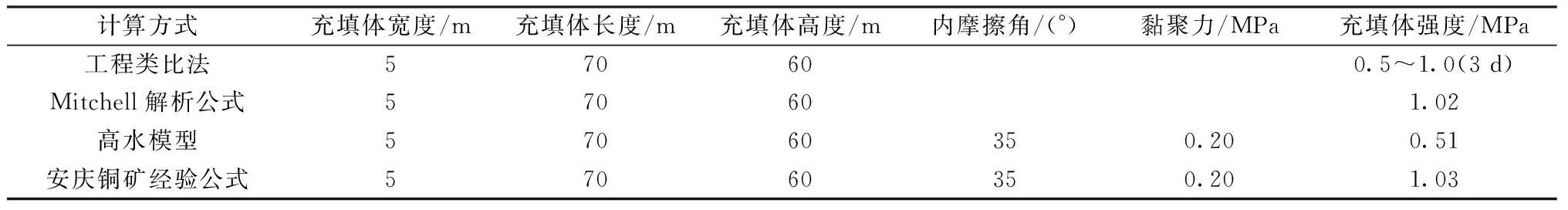

通过工程类比和理论公式计算,得到的胶结充填体强度值见表2。

表2 胶结充填体强度值

由表2的理论分析计算结果可知,-736 m中段95~97线矿体采用进路胶结充填时,充填体整体强度稳定在1.0 MPa以上;同时,根据工程类比法分析,3 d充填体强度要大于0.5 MPa,每分层充填体表面胶结强度大于1.0 MPa,才能满足井下采场的机械化作业快速循环要求。

3 胶结充填体抗压强度试验

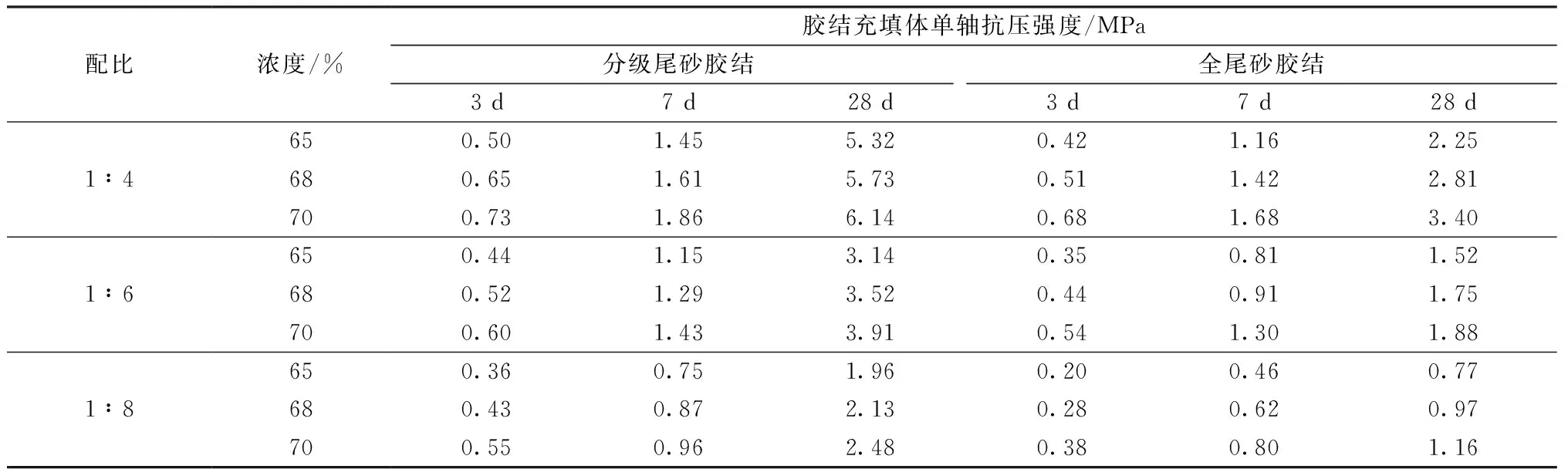

为了获得满足胶结充填体强度要求的配比方案,分别对大尹格庄金矿的分级尾矿、全尾砂胶结充填体开展了抗压强度试验,灰砂比为1∶4、1∶6、1∶8,料浆浓度为65%、68%、70%,养护时间为3、7、28 d,胶凝材料选用325R普通硅酸盐水泥,试块为7.07 cm×7.07 cm×7.07 cm,养护温度一般为19~21 ℃,相对湿度为(92±5)%。各方案尾砂胶结充填体单轴抗压强度,具体见表3。

根据上述理论计算结果和工程经验,对表3的胶结充填体强度进行分析,推荐矿山采用灰砂比1∶6(浓度68%、70%)、1∶8(浓度70%)的分级尾砂胶结充填方案,或者灰砂比1∶6(浓度70%)的全尾砂胶结充填方案。分次充填时,可搭配不同灰砂比的充填方案,如下部1∶(8~10)、上部1∶(4~6)的胶结充填方案。

表3 胶结充填体单轴抗压强度Table 3 Uniaxial compressive strength of cemented filling body

4 结论

1)参考胶东半岛类似黄金矿山,得到了大尹格庄金矿深部采场胶结充填体强度3 d内达到0.5 MPa以上;通过充填体强度计算,确定了胶结充填体整体强度至少1.0 MPa。

2)对大尹格庄金矿的尾矿进行了胶结充填体抗压强度试验,获得了不同配比、不同浓度、不同养护时间的分级尾砂和全尾砂胶结充填体抗压强度。

3)根据工程类比经验、充填体强度计算和抗压强度试验结果,获得了满足矿山需求的胶结充填配比方案,即灰砂比1∶6(浓度68%、70%)、1∶8(浓度70%)的分级尾砂胶结充填,或者灰砂比1∶6(浓度70%)的全尾砂胶结充填方案。