膨化稻壳的结构表征及固定化α-淀粉酶的研究

2020-12-05夏潇潇湛琴琴贾彦敦

夏潇潇, 陈 群, 湛琴琴, 孙 季, 贾彦敦

(1.合肥学院 生物食品与环境学院,安徽 合肥 230601; 2.安徽徽之润食品股份有限公司,安徽 淮南 237000)

0 引 言

α-淀粉酶(E.C.3.2.1.1)是一种内切酶,可以水解淀粉内部的α-1,4-糖苷键,将淀粉链切断成为短链糊精、寡糖、葡萄糖和麦芽糖,使淀粉黏度迅速下降,从而实现淀粉液化[1]。α-淀粉酶广泛存在于动物、植物和微生物中,在制药、清洁剂生产、酿造、烘焙和造纸等所有以淀粉为基础的工业中都具有很广泛的应用[1-4]。

与游离酶相比,固定化酶可以重复利用,通过底物不断地参与反应,可以大大提高催化生产效率[5]。同时,固定化酶具有操作更稳定、易于分离和回收、操作可控[6-7]等一系列优点。依附于特性良好的固定化材料结合多种固定化手段是目前酶固定化的常用方法。用于固定化的载体材料需满足安全性、稳定性、亲水性、机械强度、生物相容性和环境友好性等方面[8-9]的特殊要求,目前使用较多的为无机材料、有机材料和高分子材料等[5,10]。随着绿色化学的发展,农业废弃物作为固定化材料的研究越来越多[5,11-15]。农业废弃物多富含纤维素和木质素等,纤维素具有较强的吸附能力,其结构中的羟基也有利于酶的固定化[5]。文献[16]使用改性纤维素纳米纤维固定漆酶,固定化酶的热稳定性、酸碱稳定性和贮存稳定性均比游离酶显著提高,且经过5个催化循环后,酶活仍达初始性能的80%。文献[17]用改性的纤维素固定酪氨酸酶,改性纤维素固定化酪氨酸酶具有良好的贮存稳定性和重复使用性。

稻壳是稻谷加工的副产物,约含有60%纤维素和15%大小约为50 nm的SiO2。SiO2以无定形状态存在于稻壳中,纤维素、半纤维素和木质素等就填充在SiO2的网络里[18],因此稻壳具有良好的韧性和多孔性[19-20]。文献[21]使用稻壳作为载体制作固定化柱进行含镍废水的处理,结果表明用稻壳作为载体的反应器启动时间短,对废水中的镍离子去除效果均优于砾石和海藻酸钠氯化钙。文献[22]以改性稻壳作为吸附载体,采用“吸附包埋交联”的复合固定化方法制备了白腐真菌固定化生物小球处理废水,处理后的废水化学需氧量(chemical oxygen demand,COD)去除率可达90.8%。

膨化是一种高温、高压、高剪切作用的工艺操作,其瞬间高温、高压能够造成纤维素晶体和纤维束的爆裂,实现纤维素裂解和疏松[23-24],呈现出更多的片层结构,表面积显著增大。膨化技术同时还能够破坏半纤维素与木质素的共价结合,切断氢键,使酚羟基、羧基、羟基等大量暴露[24-26]。可见,膨化稻壳具有多孔性、低密度、耐降解、较大的比表面积、富含活性基团等优势,且无毒无害、来源广泛[18,20,24,26],可满足酶固定化的载体需求。本文以膨化稻壳为载体固定α-淀粉酶,通过优化固定化条件,比较酶固定化前后的酶学性质,为后期工业化应用提供理论依据。

1 材料和方法

1.1 材料与试剂

稻壳由安徽省粮油产品质量监督检测站提供;中温α-淀粉酶购于北京奥博星生物科技有限责任公司;氢氧化钠、葡萄糖、可溶性淀粉、磷酸氢二钠、3,5-二硝基水杨酸、羧甲基纤维素钠、海藻酸钠、戊二醛、碘化钾、浓盐酸、碳酸氢钠等均购于展望化工试剂有限公司。所有试剂均为分析纯。

1.2 仪器与设备

SX 3000-100挤压式膨化机(山东赛信膨化机械有限公司),SU 8000扫描电子显微镜(scanning electronic microscope,SEM)(日本日立公司),FTIR-650傅里叶红外光谱仪(Fourier transform infrared spectrometer,FTIR)(日本岛津公司),Tristar Ⅱ 3020 M全自动比表面积和孔隙分析仪(美国Micromeritics公司)。

1.3 膨化稻壳的制备

膨化稻壳的制备参考文献[27]的方法。稻壳用蒸馏水清洗后低温烘干,粉碎后过20目筛,制成稻壳粉。称取0.2 kg碳酸氢钠、0.1 kg碳酸氢铵与0.2 kg水混合均匀,制成助膨剂。将10 kg稻壳粉与0.3 kg助膨剂在搅拌机内混合均匀。预热挤压式膨化机,控制其进料温度为50~100 ℃,出料温度为110~300 ℃,将上述混合原料放入双螺杆膨化机内连续膨化处理。将膨化后的产品粉碎过60目筛,得到膨化稻壳。

1.4 膨化稻壳理化性质检测

采用扫描电子显微镜(SEM)对膨化稻壳的形态结构进行观察;傅里叶红外光谱仪(FTIR)的扫描区间为4 000~400 cm-1;使用全自动比表面积和孔隙分析仪对膨化稻壳的比表面积、孔隙率和热稳定性进行检测。

1.5 α-淀粉酶的固定化

在50 mL烧杯中加入一定量膨化稻壳、2 mL一定质量浓度的α-淀粉酶、5 mL一定质量分数的海藻酸钠溶液和1 mL 2%的羧甲基纤维素钠,用磁力搅拌器搅拌均匀。搅拌后的混合液用注射器缓慢滴入含2 mL 2%氯化钙溶液和2 mL一定体积分数的戊二醛溶液的烧杯中,注射器距液面大约10 cm,全部滴入后,固定化30 min,滤出胶珠,用蒸馏水反复冲洗,直到上清液中检测不到游离酶为止,固定化的α-淀粉酶置于4 ℃的冰箱中保存备用。

在单因素实验中分别考察酶质量浓度(0.2、0.4、0.6、0.8、1.0、1.2、1.4、1.6 mg/mL)、海藻酸钠质量分数(0.8%、1.2%、1.6%、2.0%、2.4%、2.8%)、膨化稻壳加量(0、0.05、0.10、0.15、0.20、0.25、0.30、0.35、0.40 g)和戊二醛体积分数(0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%)的变化对α-淀粉酶固定化效率的影响。

在单因素实验基础上,选择对酶固定化效率影响显著的因素和水平,进行正交试验设计和研究,优选出α-淀粉酶固定化方案,并进行实验验证。

1.6 酶活测定

α-淀粉酶的酶活力定义:在60 ℃,pH值为6.0时,每反应15 min消耗1 mg多糖的酶的量是一个酶活性单位(U)。

向试管中加入200 μL的2%可溶性淀粉溶液和100 μL pH值为6.0柠檬酸盐-磷酸盐缓冲液、适当稀释过的2%的待测酶溶液300 μL和蒸馏水400 μL。放入60 ℃的水浴中,静置15 min,在水浴完成后立即加入1 mL 0.1 mol/L盐酸溶液以终止反应,并从中取1 mL反应液置于试管中,再加入1 mL稀碘液,用蒸馏水稀释至10 mL,在660 nm处测定吸光度。

1.7 酶的固定化效率计算

酶的固定化效率的计算公式为:

(1)

1.8 酶学性质研究

对酶固定化前后的酶学性质进行实验研究。考察反应温度(40、50、60、70、80 ℃)和pH值(5.0、5.5、6.0、6.5、7.0、7.5)的变化对酶的影响。分别在60、70、80 ℃下反应45 min,比较游离酶和固定化酶的热稳定性。将固定化酶连续反应6次,分别测定酶活,考察固定化酶的操作稳定性。

2 结果与分析

2.1 膨化稻壳理化性质分析

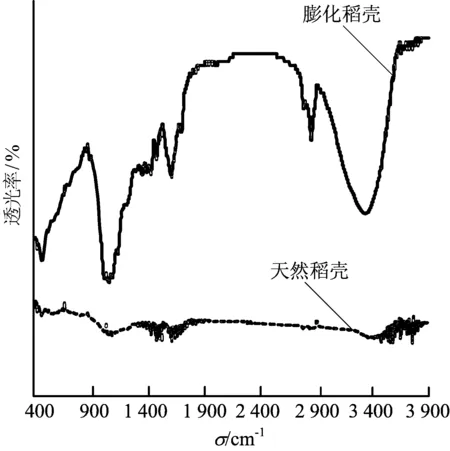

稻壳膨化前后的SEM和FITR分析如图1、图2所示,红外数据分析结果见表1所列,稻壳膨化前后的孔容和平均孔径见表2所列。

由图1、图2可知,膨化处理导致稻壳内部结构破裂,结构变得松散;稻壳中的纤维素、蛋白质等的结构被破坏,暴露出多个基团,特别是—OH、—COO—等活性基团,可以与酶中游离羧基产生结合,提高酶的固定化效率。经比表面积、孔容和平均孔径的测定可知,膨化稻壳内形成数量众多的密集小孔,有利于提高膨化稻壳对α-淀粉酶的吸附。

图1 样品的SEM图

图2 样品的FITR分析

表1 膨化稻壳红外吸收波数归属

表2 样品比表面积、孔容和平均孔径

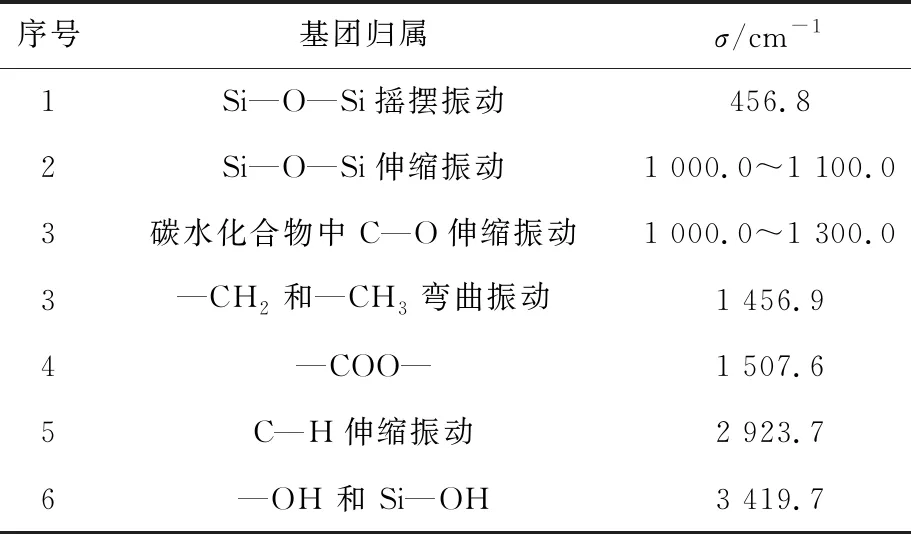

2.2 α-淀粉酶固定化单因素实验结果与分析

实验考察了酶质量浓度、海藻酸钠质量分数、稻壳加量和戊二醛体积分数对α-淀粉酶固定化的影响,结果如图3所示。

图3 各因素对α-淀粉酶固定化的影响

从图3a可以看出,随着酶质量浓度的上升,相对酶活不断上升,但固定效率不断下降。这是由于酶质量浓度越高,酶活越高,但载体容量有限,当结合的酶达到载体承载的饱和度时,多余的酶分子结合在一起,扩散受阻,导致与底物结合力下降。

由图3b~图3d可知,随着海藻酸钠质量分数、稻壳加量和戊二醛体积分数的增加,固定化α-淀粉酶的相对酶活和固定效率均先增大后减小。当海藻酸钠质量分数较低时,胶珠难以成型,无法将酶紧密包裹,参与反应的酶量少,因此酶活较低;当海藻酸钠质量分数偏高时,过于黏稠导致酶结合得不够紧密,也无法达到良好的固定化效果。膨化稻壳蓬松多孔且含有—COO—和—OH等活性官能团,能与构成酶的氨基酸中的氨基和羧基发生结合。但当游离酶量过多,会造成位移阻力妨碍酶和底物结合,从而导致固定化效果不佳。戊二醛中的醛基可以和酶交联结合,但戊二醛具有一定的毒性,体积分数过高可能使部分酶失活。

2.3 正交试验结果与分析

2.3.1 正交试验结果

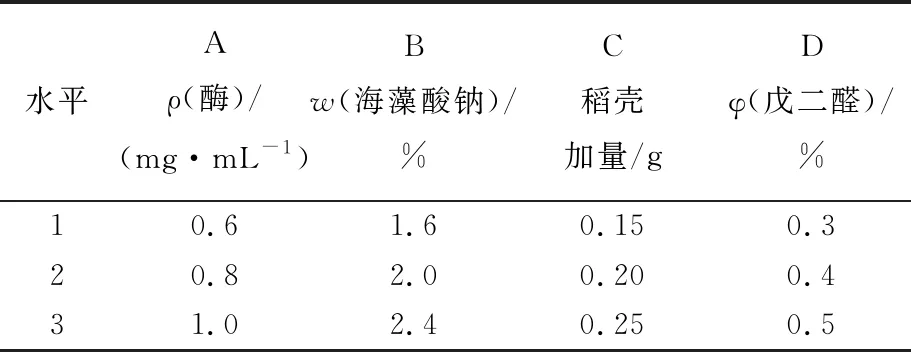

根据单因素实验结果,设计正交试验,确定最佳固定化条件,每组试验重复3次。试验的因素水平见表3所列,正交试验结果见表4所列。

表3 正交试验的因素水平

表4 正交试验设计及结果

从正交试验结果可以看出,影响固定化酶活的因素从高到低依次为海藻酸钠质量分数、戊二醛体积分数、稻壳加量、酶质量浓度。同时得出固定化酶的最优方案为:酶质量浓度1.0 mg/mL、海藻酸钠质量分数1.6%、稻壳含加量0.15 g、戊二醛体积分数0.4%。

2.3.2 验证实验

根据正交试验得到的最佳固定化条件进行3次平行验证性实验,由实验结果可知,在酶质量浓度为1.0 mg/mL、海藻酸钠质量分数为1.6%、稻壳加量为0.15 g、戊二醛体积分数0.4%时,α-淀粉酶的固定化酶效率为95.7%。

2.4 固定化酶的酶学特性

2.4.1 最适温度和pH 值

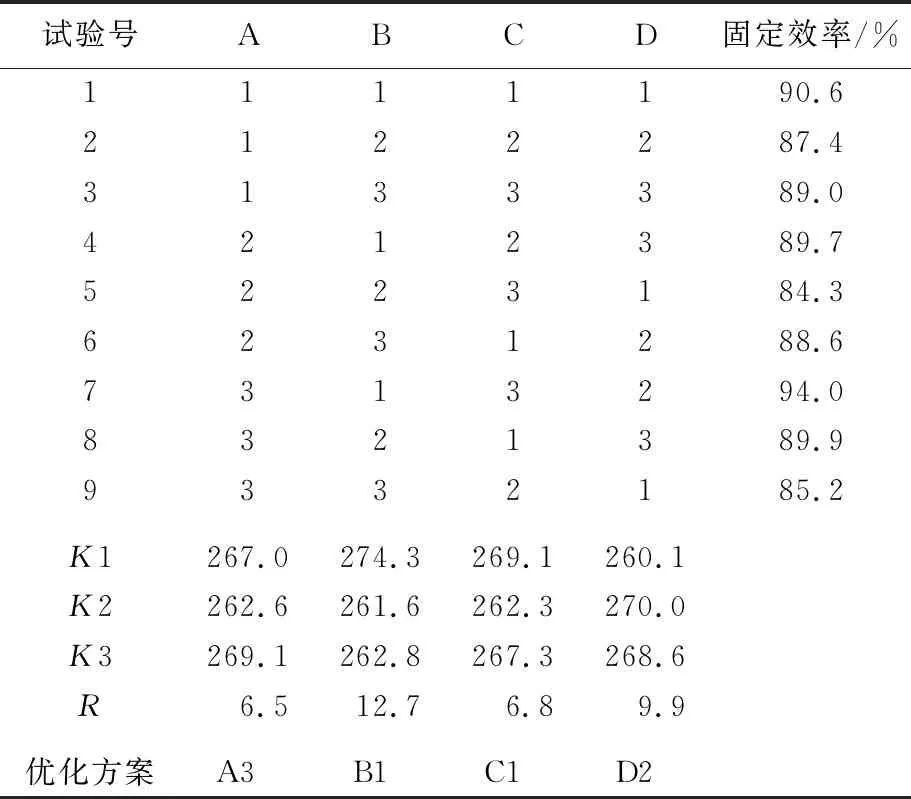

考察反应温度和pH值变化对游离酶和固定化酶的影响,结果如图4所示。

图4 游离酶和固定化酶的最适温度和pH值

由图4a可知,游离酶和固定化酶的最适反应温度分别为60、70 ℃。随着反应温度的升高,固定化酶活和游离酶活均呈先上升后下降的趋势,但固定化酶在高温处比游离酶更能保持高酶活,下降的幅度也没有游离酶那么迅速。这可能是由于酶被载体紧密结合,提高了酶对温度的耐受性,酶的空间结构得到一定程度保护。

从图4b可以看出,游离酶和固定化酶的最适反应pH值都为6.0。但固定化酶的曲线走势更平稳,说明固定化酶的pH值稳定性更好。这可能是由于酶固定化后,膨化稻壳使酶的微观环境发生变化,酶的带电性质发生改变。

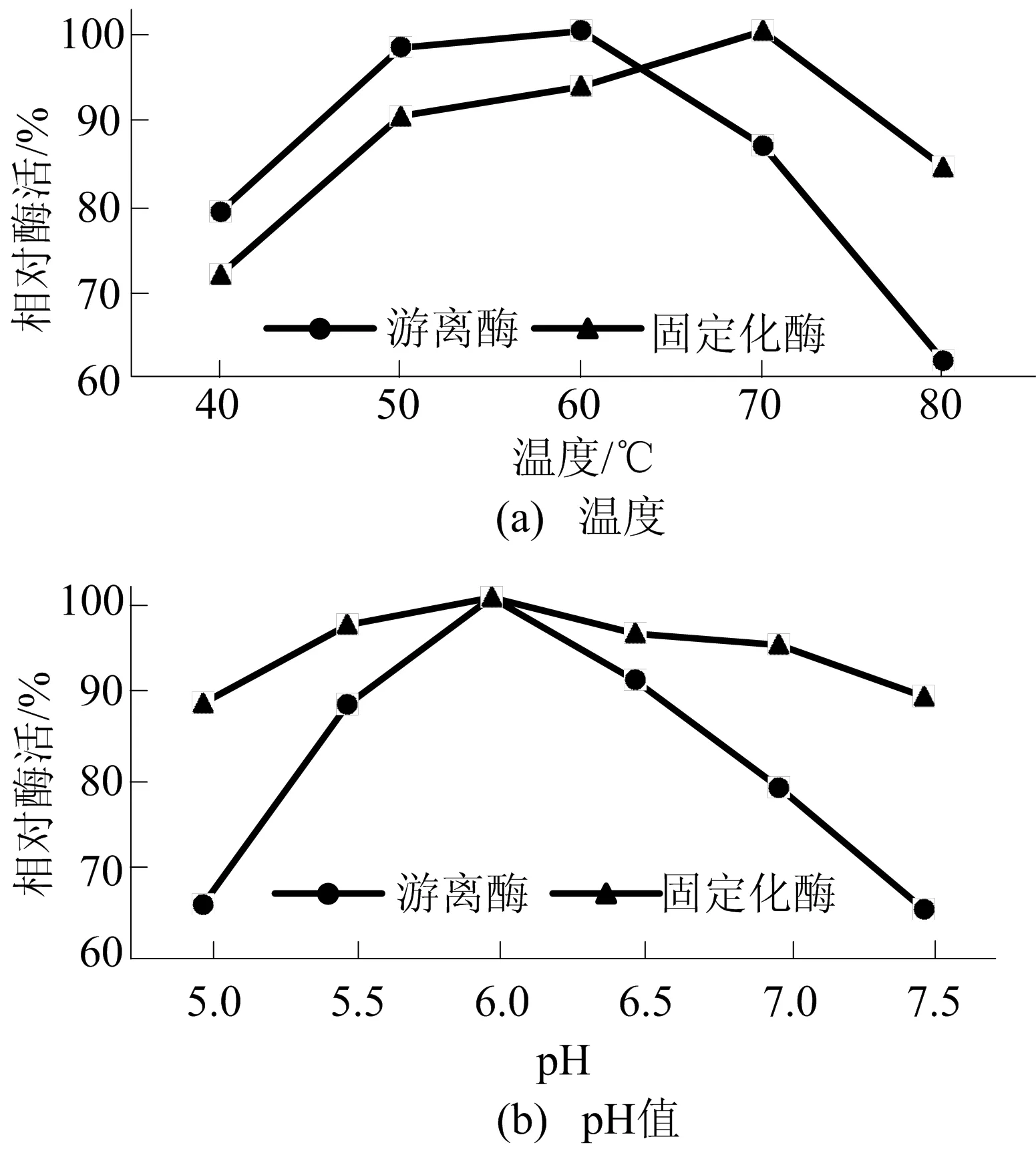

2.4.2 热稳定性

分别在60、70、80 ℃下反应45 min,测定游离酶和固定化酶酶活,计算相对酶活的结果如图5所示。

图5 游离酶和固定化酶的热稳定性

由图5可知,随着温度的升高,游离酶和固定化酶酶活不断下降。但相同温度下,固定化酶的活力一直高于游离酶,这对于较高温度下α-淀粉酶的应用具有一定意义。

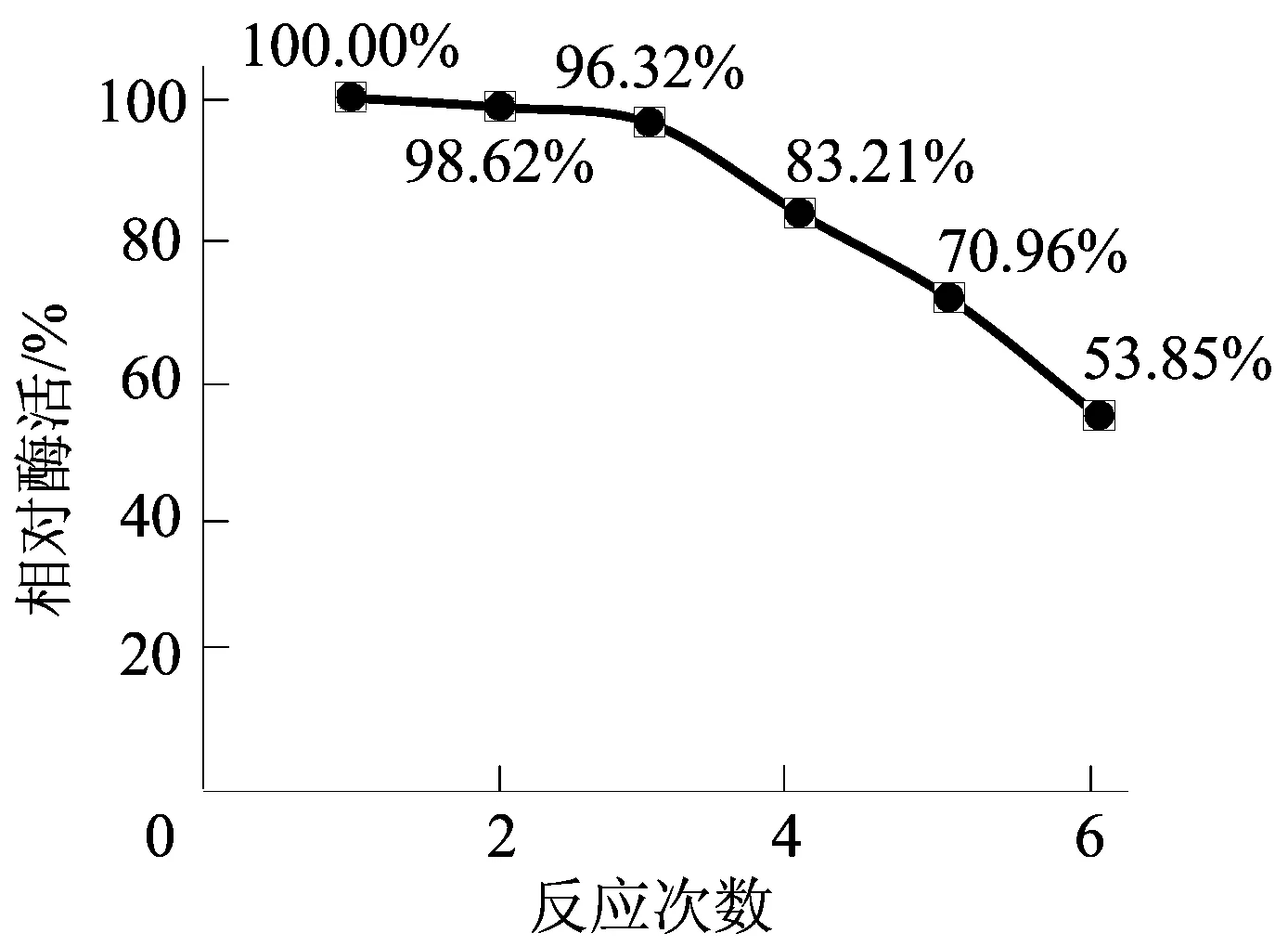

2.4.3 操作稳定性

将固定化酶连续反应6次,分别测定酶活,设定第1次酶活为100%,结果如图6所示。

图6 固定化酶的操作稳定性

从图6可以看出,经过6次反应后,固定化酶保留53.85%的初始酶活,且前期酶活稳定在一个较高水平。操作5次以后,相对酶活下降显著,这可能由于多次操作,导致部分α-淀粉酶与载体结合不够紧密,发生脱落,从而造成酶活降低幅度较大。

3 结 论

α-淀粉酶是工业生产中应用最为广泛的酶制剂之一。本文将天然稻壳经一步膨化处理后,作为α-淀粉酶的固定化载体,建立了α-淀粉酶固定化实验方案。研究结果表明:当酶质量浓度为1.0 mg/mL、海藻酸钠质量分数为1.6%、稻壳加量为0.15 g、戊二醛体积分数为0.4%时,固定化酶的固定化效率为95.7%。固定化酶比游离酶具有更好的热稳定性和pH值稳定性;固定化酶重复使用6次后,仍保留55.9%的初始酶活。

本文采取膨化技术处理稻壳粉,方法简单。处理后的稻壳结构疏松、比表面积增大、活性基团大量暴露,为α-淀粉酶的吸附和结合提供有效条件。使用改性的海南椰衣和改性蔗渣纤维为α-淀粉酶的固定化载体,均获得良好的固定化效率[28-29]。文献[28]使用硫酸、高碘酸水解,高碘酸钠氧化处理海南椰衣;文献[29]使用氧化剂高碘酸氧化改性蔗渣纤维,改性方法均为化学法,过程相对复杂,使用的试剂危险性较高。改性后的海南椰衣粗纤维固定化α-淀粉酶的时间为18 h,耗时较长[28]。合成材料用于α-淀粉酶的固定化虽然获得了良好的固定化效率和重复利用率[30-31],但同样存在制取载体耗时、成本高等问题。

综上所述,与现有文献报道相比较,本文在获得相近的固定化效率和重复利用率的同时,固定化载体来源广泛、成本低廉、改性方法简单、固定化速度快,符合倡导的生态文明理念和绿色化学发展理念,为α-淀粉酶的低成本固定化及农业废弃物的综合利用提供了参考。