氯离子在线监测技术在精处理系统优化运行中的应用

2020-12-05刘晖明刘崇政王建曼

黄 茜,刘晖明,王 平,刘崇政,王建曼,黎 帅,贾 兰

(1.西安热工研究院有限公司,陕西 西安 710054;2.贵溪发电有限责任公司,江西 贵溪 335400;3.华能罗源发电有限责任公司,福建 福州 350602;4.神华国华宁东发电有限责任公司,宁夏 灵武 750004)

大容量高参数机组对锅炉给水质量的要求极为严格。《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145—2016)对超(超)临界机组锅炉的给水质量提出了严格的控制指标,尤其是要求氯离子质量浓度小于1 μg/L[1]。精处理出水是锅炉给水的最重要组成部分,直流炉要求凝结水进行100%的处理以避免杂质被带入水汽系统[2]。目前,我国各电厂精处理设备的运行控制水平良莠不齐[3-5],精处理失效终点监测经常凭运行经验或制水周期进行,而且很多电厂担心混床铵型运行时不好控制混床出水水质。为了防止发生汽轮机腐蚀积盐、锅炉爆管等事故,精处理混床严格执行氢型运行。然而,在许多采用氢型运行精处理混床的超(超)临界机组水质监测中发现,凝结水的水质与精处理混床出水的水质几乎完全相同,精处理除盐仅仅除去了铵根,但又要在精处理出口重新加氨,造成了浪费[6],同时精处理系统运行负担重、运行周期短,混床树脂频繁再生,增加了酸碱消耗和废水产量及运行人员工作强度,加速了树脂性能劣化。实际运行中,当混床树脂再生度较高时,混床可以铵型运行,在凝汽器不泄漏时,混床能保持经济且长时间运行,达到进一步净化水质的作用,一旦凝汽器泄漏,也可以及时阻挡冷却水漏入的杂质,保证有足够的时间来投入氢型混床。

凝结水精处理混床能否从氢型转为铵型运行,关键在于混床出水水质能否满足标准。根据离子交换平衡及“填充-溢出”原理,树脂再生度偏低、再生液冲洗不彻底以及凝结水中存在杂质离子等因素均会引起混床转型时出现钠离子或氯离子的排代,可能导致混床出水钠离子或氯离子质量浓度超标[6]。为了对混床出水水质进行监控,混床水质分析系统通常设置了在线(氢)电导率表、在线钠表及在线硅表等在线化学仪表,而缺少在线监测氯离子的仪表[7-11]。鉴于无法实时监测精处理混床出水氯离子质量浓度是否超标,很多电厂混床未采取铵型运行方式。

为此,西安热工研究院有限公司(西安热工院)提出了一种痕量氯离子在线测量方法,研制的痕量在线氯离子分析仪[12-13]可实现精处理出水氯离子在线监测,优化了精处理系统的运行工况,在确保机组安全运行的条件下产生显著的节能减排效果。

1 痕量在线氯离子分析仪

目前,可用于检测水汽中痕量氯离子质量浓度的测量方法主要有离子色谱法和光电比色法。离子色谱法无法实现在线测量,而光电比色法易于实现在线测量,且现场维护量很少[14-16]。因此,西安热工院研制的TPRI-TC型痕量在线氯离子分析仪使用光学测量原理,实际运行中结合痕量在线氯离子分析仪和现场其他在线化学仪表共同监督精处理系统和水汽系统的水汽质量。

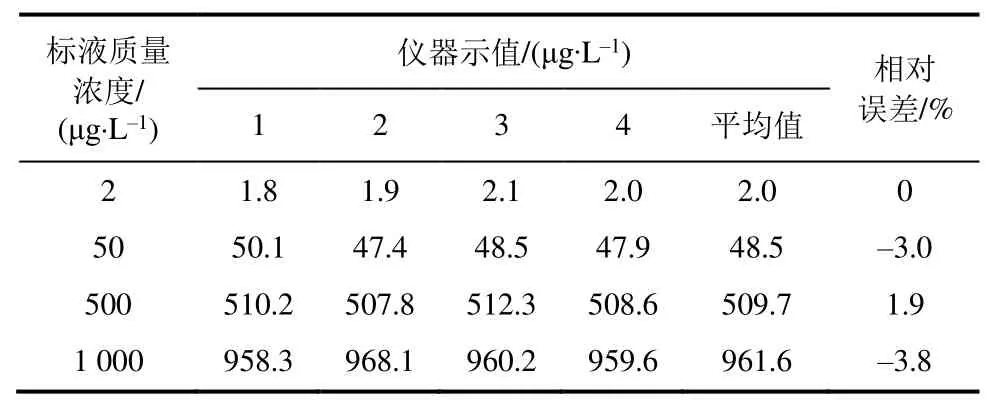

为了保障该TPRI-TC型痕量在线氯离子分析仪在工业应用中的测量准确性,对其进行了性能测试,测试结果见表1和表2。由表1、表2可知,TPRI-TC型痕量在线氯离子分析仪的测量示值相对误差和测量重复性标准偏差及相对标准偏差均较小,仪器测量准确性良好。

表1 仪器示值误差测试结果Tab.1 The test data of instrument indication error

表2 仪器重复性测试结果Tab.2 The test data of instrument repeatability

为了验证TPRI-TC型痕量在线氯离子分析仪对精处理出水氯离子质量浓度测试的适用性,取精处理出水水样进行离子色谱分析,将分析结果与TPRI-TC型痕量在线氯离子分析仪的测量结果进行比对,结果见表3。所用离子色谱仪为赛默飞生产的ICS 900型。

表3 氯离子质量浓度在线测量与离子色谱仪分析结果比对 单位:μg/LTab.3 The on-line measurement data and ion chromatograph analysis data of chlorine ion mass concentration

由表3可知,TPRI-TC型痕量在线氯离子分析仪与离子色谱仪测量结果偏差很小,相符性较好,可准确监测精处理出水的氯离子质量浓度。

2 精处理系统优化工业试验

由于氯离子质量浓度超标时混床必须按要求退出运行。因此将氯离子质量浓度作为精处理混床运行的一项关键控制指标,并结合精处理出水的其他水质监测数据,对精处理系统进行优化。

A电厂和B电厂精处理混床目前均采用氢型运行方式,制水量控制在12万t左右。这主要是由于无法实时监测精处理出水氯离子质量浓度,担心精处理混床铵型运行会漏氯导致给水氯离子超标,引发腐蚀事故。

A电厂和B电厂超超临界机组精处理系统加装TPRI-TC型痕量在线氯离子分析仪,对其进行优化,并进行优化工业试验。试验对A电厂和B电厂的精处理混床进行制水周期全过程监测,考察氢型运行阶段、转铵阶段以及铵型运行阶段混床出水的水质,确定精处理混床铵型运行或部分铵型运行的可能性,优化精处理运行工艺。

2.1 A电厂优化工业试验结果

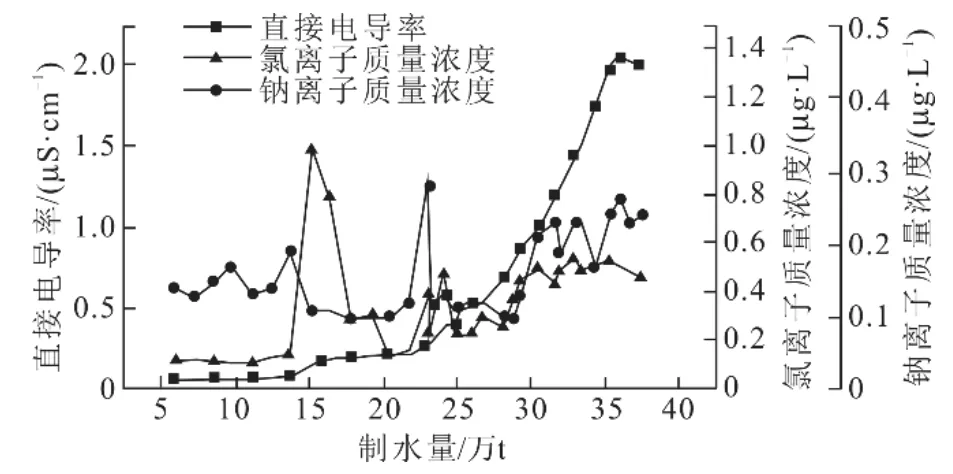

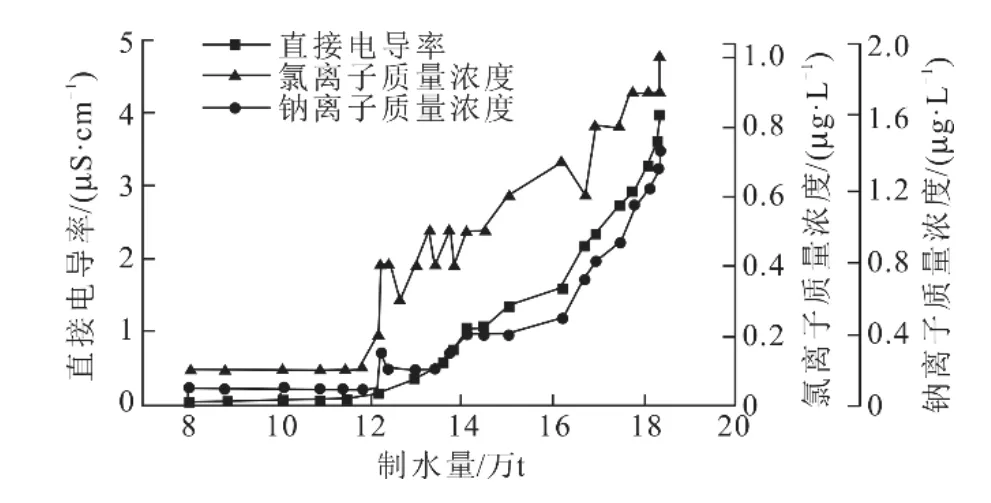

A电厂精处理混床的运行周期监测和优化工业试验历时32天。混床出水氯离子和钠离子质量浓度随直接电导率的变化趋势如图1所示。从图1可知:该混床转铵阶段出现了氯离子和钠离子的排代峰,但由于凝结水水质良好,树脂再生度高,氯离子和钠离子的峰值也未超标;转铵型运行后氯离子和钠离子均未出现超标现象。

图1 A电厂混床出水氯离子、钠离子质量浓度变化趋势Fig.1 Changes of mass concentration of chloride ion and sodium ion in mixed bed output water of Power Plant A

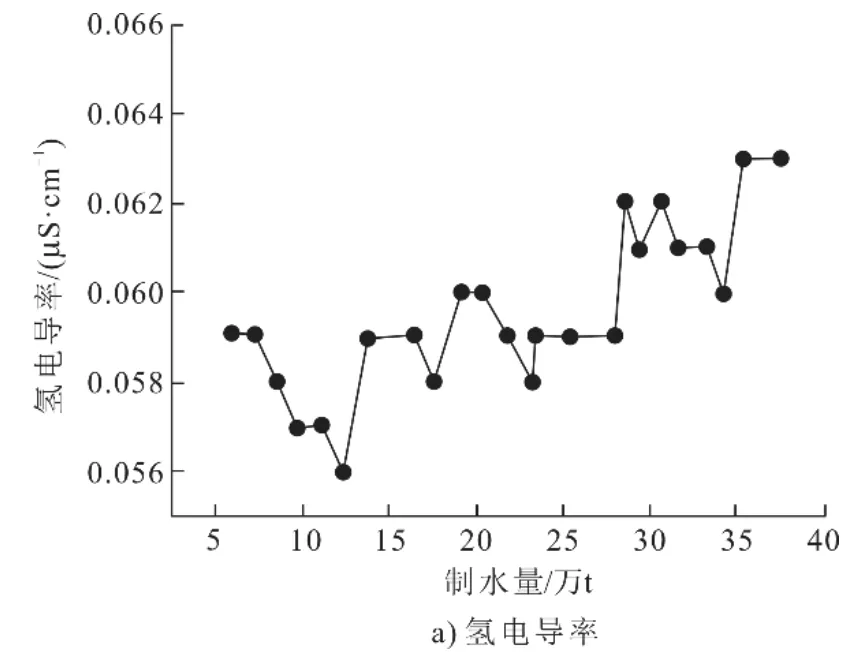

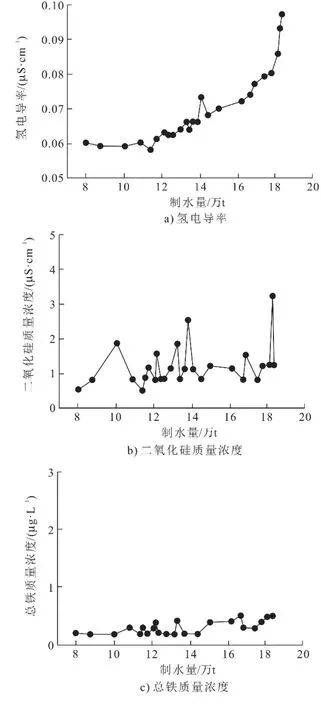

同时,在氢型运行、转铵以及铵型运行各阶段,该混床出水的氢电导率、二氧化硅、总铁、总有机碳离子(TOCi)等指标均符合GB/T 12145—2016的要求,结果如图2所示。

图2 A电厂混床出水关键指标检测结果变化趋势Fig.2 Changes of test results of key indicators of mixed bed output water of Power Plant A

该混床氢型运行时的制水量为12.4万t,本次优化工业试验探究A电厂混床铵型运行的可能性,将混床运行周期延长至氢型运行时的3.3倍,周期制水量提高约2倍。理论上只要混床出水的氯离子、钠离子等关键指标符合标准要求,此混床还可继续运行。

2.2 B电厂优化工业试验结果

2.2.1 1号混床

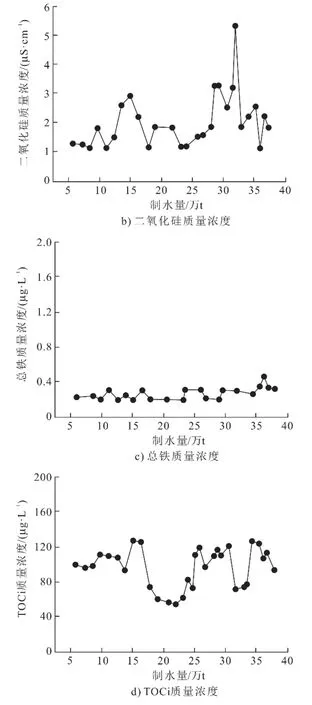

B电厂1号混床在氢型运行时的制水量为12.2万t,氢型运行时,混床出水各项水质指标稳定;制水量超过12.2万t时,混床出水的直接电导率超过0.2 µS/cm,铵离子质量浓度明显上升,床体开始转为铵型运行。该混床运行过程中氯离子和钠离子质量浓度与直接电导率相关的趋势如图3所示。该混床出水其他关键指标的分析监测结果如图4所示。

图3 B电厂1号混床出水氯离子、钠离子质量浓度变化趋势Fig.3 Changes of mass concentration of chloride ion and sodium ion in No.1 mixed bed output water of Power Plant B

图4 B电厂1号混床出水关键指标检测结果变化趋势Fig.4 Changes of test results of key indicators of No.1 mixed bed output water of Power Plant B

由图3和图4可知:1号混床出水的氯离子、钠离子质量浓度始终随着直接电导率的升高而升高;混床出水二氧化硅、钠离子、氢电导率、总铁、TOCi等指标均未超标;但最终氯离子质量浓度已达到GB/T 12145—2016标准规定的上限值,因此停止试验,将1号混床退出运行。试验结束时,1号混床共计制水18.34万t,较氢型运行时的制水量提高约50%,精处理周期为氢型运行时的1.5倍。

2.2.2 2号混床

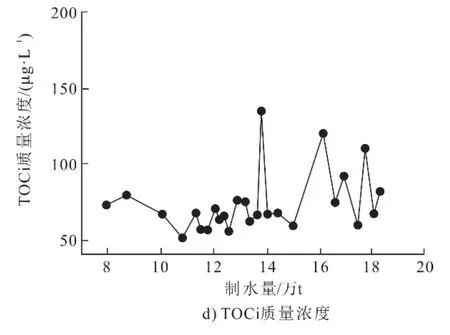

B电厂的2号混床在氢型运行时制水量为12.8万t时,氢型运行阶段混床出水各项水质指标稳定。制水量超过12.8万t时,该混床出水的直接电导率超过0.2 µS/cm,铵离子质量浓度明显上升,床体开始转为铵型运行。制水量增加到24.39万t时,混床出水的直接电导率和铵离子质量浓度均上升至与凝结水的基本一致,床体完全转化为铵型运行。图5为B电厂2号混床运行过程中氯离子和钠离子质量浓度的监测结果与直接电导率相关的趋势。图6为B电厂2号混床出水其他关键指标的分析监测结果。

图5 B电厂2号混床出水氯离子、钠离子质量浓度变化趋势Fig.5 Changes of mass concentrations of chloride ion and sodium ion in No.2 mixed bed output water of Power Plant B

图6 B电厂2号混床出水关键指标检测结果变化趋势Fig.6 Changes of test results of key indicators of No.2 mixed bed output water of Power Plant B

由图5和图6可知:2号混床出水的氯离子、钠离子质量浓度一直随着直接电导率的升高而升高;2号混床出水二氧化硅、氢电导率、总铁、TOCi等指标均未超标;但是最终氯离子、钠离子质量浓度已达到GB/T 12145—2016标准规定的上限值,因此将2号混床退出运行。试验结束时,B电厂2号混床共计制水30.68万t,较氢型运行时的制水量提高约139%,精处理周期为氢型运行时的1.8倍。

3 经济效益分析

3.1 直接经济效益

使用氯离子在线监测技术优化精处理系统运行后,可有效监控精处理混床出水氯离子质量浓度,使电厂能及时调整精处理的再生及运行工艺条件,在保证热力设备安全运行的同时,大幅延长精处理运行周期,减少再生次数。以本文优化工业试验结果延长精处理运行周期2倍估算,1台机组1年可减少再生次数约50次,以每次再生酸碱耗费用3 000元计算,每年可节约15万元。以每次精处理再生用水200 t计算,延长精处理运行周期2倍时,1台机组每年可节约10 000 t除盐水,1 t除盐水以20元计算,每年可节约制水费20万元,节水效益显著。同时,还可降低运行人员的劳动强度,减少人工成本。

发电厂精处理再生1次用盐酸约1 t,氢氧化钠约1 t,产生废酸废碱约40 t。利用氯离子在线监测技术优化精处理系统运行后,电厂在延长精处理运行周期、减少再生次数的同时,还可大大减少废酸、废碱、废水的排放处理,产生显著的环保经济效益。

3.2 间接经济效益

在精处理系统实施氯离子在线监测技术,可及时发现由于凝汽器泄漏、树脂再生不佳等引起的精处理出水氯离子质量浓度超标现象,有效避免热力设备由氯离子引起的水冷壁管腐蚀、汽轮机叶片断裂事故,保证发电厂的安全经济运行,减少热力设备的检修及维护费用[17-19]。按照避免1台超(超)临界发电机组1次汽轮机低压缸叶片腐蚀损坏计算,可获得间接经济效益3 000万元以上,避免1台超(超)发电机组1次锅炉爆管事故,可获得间接经济效益500万元以上。

4 结 论

1)本文在发电厂精处理系统安装TPRI-TC型痕量在线氯离子分析仪进行精处理系统优化,可实现精处理出水氯离子质量浓度的实时在线监测,进行精处理混床运行周期的优化调整。

2)本文在A、B 2个电厂进行了精处理系统优化工业试验。A电厂混床可完全铵型运行,制水量较氢型运行时至少可提高2倍,精处理周期至少为氢型运行时的3.3倍;B电厂1号混床可部分铵型运行,制水量较氢型运行时提高约50%,精处理周期为氢型运行时的1.5倍;B电厂2号混床可铵型运行,制水量较氢型运行时提高约139%,精处理周期为氢型运行时的1.8倍。优化后,在确保机组安全运行的条件下经济效益和节能减排效果显著。