典型燃煤电厂SCR脱硝系统超低排放运行优化

2020-12-05王乐乐吴善森黄春艳张庆文何金亮孔凡海

王乐乐,杨 敏,吴善森,黄春艳,张庆文,朱 磊,姚 燕,何金亮,孔凡海,向 军

(1.西安热工研究院有限公司苏州分公司,江苏 苏州 215153;2.华能上海石洞口第二电厂,上海 200942;3.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

近年来,国内火电厂已普遍实施了大气污染物“超低排放”改造,氮氧化物(NOx)排放质量浓度要求控制在50 mg/m3以内,部分地区如“京津冀”、上海等城市对燃煤电厂污染物排放则提出了更为严格排放要求。对此,王乐乐等[1]对超低排放形势下选择性催化还原(SCR)脱硝系统运行存在的难点与对策进行了分析,结果表明超低排放机组普遍存在脱硝效率过高、喷氨过量等问题,并提出了SCR运行优化调整和精细化喷氨的解决思路。梁俊杰等[2]也提出了通过SCR烟气脱硝系统运行全过程数据分析,诊断超低排放形势下SCR运行中存在问题,降低因NOx超低排放给机组运行带来的负面影响。燃煤电厂超低排放系统中,相对于除尘系统和脱硫系统更接近排烟末端,烟气脱硝SCR装置下游系统中尚布置有空气预热器(空预器)、低低温省煤器、引风机及除尘、除尘器及脱硫等设备,导致因SCR脱硝系统运行状况不佳引发的下游设备“硫酸氢铵”污堵问题日益突出[3]。受不同机组锅炉燃用煤质、炉型、排烟温度及NOx排放要求的差异,其SCR脱硝系统运行难度和存在问题的重点亦有差别。因此,还需针对各机组SCR运行的特点和存在的典型问题进行具体分析,精准施策。

评估上海地区某超超临界660 MW燃煤机组超低排放形势下SCR脱硝系统运行的现状发现:虽然锅炉低氮燃烧水平较好、煤质收到基含硫量仅为0.6%~0.8%;但由于实际运行中NOx排放质量浓度控制较低,催化剂性能裕量不足,SCR脱硝系统出口NOx分布均匀性差,导致出口NOx质量浓度数值代表性差,且由于变工况运行中脱硝控制系统调节品质差等因素,现有空预器运行中硫酸氢铵堵塞问题依旧较为突出。对此,该机组进行了催化剂再生提效、NOx分布均匀性优化调整和脱硝控制逻辑优化升级等针对性的治理措施,取得了较好的应用效果,SCR脱硝设备运行中存在问题的分析诊断及治理方法和思路,可为燃煤机组其他同类问题的解决提供借鉴意义。

1 系统概况

该超超临界660 MW燃煤机组于2009年底建成投运,锅炉同期配套建设SCR烟气脱硝装置。脱硝系统设计入口NOx质量浓度为350 mg/m3,脱硝效率不小于60 %,脱硝催化剂层按照“两用一备”模式布置。初装2层奥地利CERAM公司生产的蜂窝型催化剂,SCR脱硝系统流程如图1所示。为实现控制NOx排放质量浓度低于50 mg/m3的超低排放要求,该机组于2013年加装了备用催化剂层,加装后,脱硝效率不低于88 %。同期进行了锅炉燃烧器深度低氮改造,在基准负荷下炉膛出口NOx质量浓度通常维持在200 mg/m3以下,并为实现NOx进一步深度减排创造了条件。

2 运行现状评估

当前,该机组SCR脱硝系统运行过程中存在出口NOx排放质量浓度波动幅度大,氨逃逸量高及空预器烟气侧差压上升较快等问题,影响了机组运行的经济性与安全性。这可能与催化剂整体性能变差、安全裕量不足、NOx排放质量浓度控制过低、SCR喷氨控制系统调节品质差、脱硝入口喷氨均匀性差等有关。本文针对上述几个问题,对该SCR脱硝系统运行进行了全面评估诊断[4],并以此作为下一步优化治理的依据。

2.1 SCR催化剂性能评估

SCR催化剂性能优劣及性能裕量大小直接影响着NOx达标排放和脱硝系统运行的安全性与经济性[5]。该机组SCR脱硝系统于2009年底投入运行。截至目前,初装2层催化剂累计通烟气时间约56 000 h,备用层催化剂通烟气时间约28 000 h,初装及备用层催化剂运行时间均已超过其设计化学寿命24 000 h。

初装及备用层共计3层催化剂在实验室条件下的中试性能检测结果如下。

1)在设计入口NOx质量浓度为350 mg/m3时,出口NOx质量浓度为48.0 mg/m3时对应氨逃逸量为2.1 μL/L,而出口NOx质量浓度为23.0 mg/m3(低于25 mg/m3)时对应氨逃逸量为3.2 μL/L,SO2/SO3转化率为0.90%。

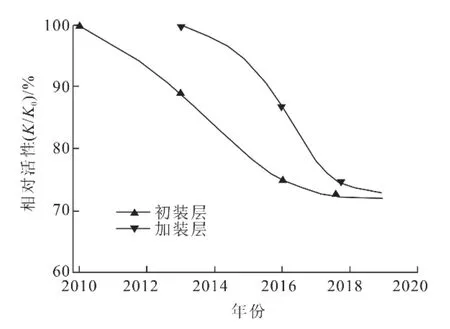

2)在设计参数和氨氮摩尔比为1.0的测试条件下,当前初装催化剂的活性K为26.6 m/h,备用层催化剂活性K为30.2 m/h,与前期测得初始新催化剂活性K0相比,当前初装层催化剂的相对活性K/K0为68.9%,备用层催化剂的K/K0为78.0%(图2),催化剂活性经过相对较快的下降后,当前活性下降趋于平缓。

图2 脱硝催化剂活性劣化趋势Fig.2 The degradation trend of SCR catalyst activity

3)部分催化剂单元体出现了较为严重的堵灰和贯穿性破损现象(图3),堵灰区域催化剂无法继续发挥其应有的脱硝性能,破损区域则易造成因烟气短路带来的氨逃逸超标现象[6-7]。催化剂理化分析结果表明,表面硅、铝等物质含量的增加是其活性下降的主要原因,尚未发现明显砷、汞等有毒物质的沉积现象[8-9]。

图3 催化剂物理外观检查Fig.3 The physical appearance inspection for SCR catalyst

综合上述分析结果得出:当前催化剂活性劣化速率正常;催化剂未出现有明显的砷中毒或钾、钠碱金属等中毒情况;脱硝系统氨逃逸量高与催化剂超期服役、脱硝控制系统调节品质差、出口NOx波动幅度大导致的部分时段NOx控制过低、喷氨过量等因素有关。因此,为有效降低氨逃逸量,除通过正常催化剂性能提效进一步降低氨逃逸外,亦需改善脱硝系统喷氨状况,在满足超低排放要求的情况下避免出口NOx排放质量浓度控制过低。

2.2 喷氨均匀性评估

在脱硝催化剂性能裕量满足设计要求的前提下,SCR脱硝系统入口烟气参数,尤其是脱硝反应器截面上的NH3/NO摩尔比均匀性较差时,会影响脱硝设备的整体性能,增加局部氨逃逸量,加剧空预器的硫酸氢铵污堵。

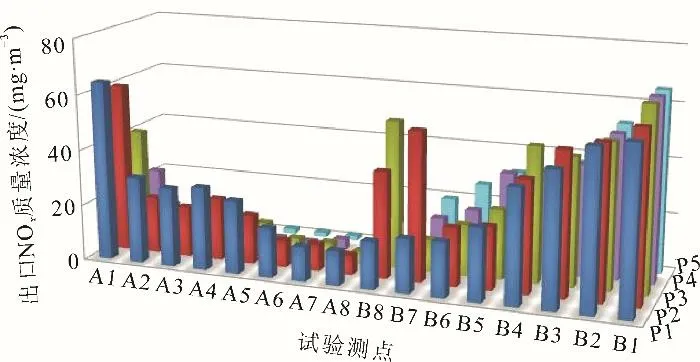

本文首先通过现场喷氨均匀性评估试验,即在机组稳定运行工况下,通过现场脱硝反应器出口截面上NOx分布测试及计算,考察原SCR氨喷射系统的喷氨均匀性和合理性[10]。根据现场评估试验结果,脱硝反应器出口NOx质量浓度分布情况如图4所示。A1—A8、B1—B8为反应器出口烟道截面沿炉膛宽度方向测点,P1—P5代表烟道深度方向测点。由图4可见:在机组500 MW负荷下,脱硝系统入口NOx质量浓度为147 mg/m3,脱硝效率为83.8%时,平均氨逃逸量为3.7 μL/L。A侧脱硝反应器出口NOx质量浓度平均值为14 mg/m3,最高为64 mg/m3,最低为2 mg/m3,分布相对标准偏差CV值为110%;B侧出口NOx质量浓度平均值为37 mg/m3,最高为59 mg/m3,最低为2 mg/m3,分布相对标准偏差CV值为46%。

图4 脱硝反应器出口截面NOx质量浓度分布Fig.4 The distribution of NOx mass concentration at the outlet section of the SCR reactor

该机组脱硝反应器出口NOx质量浓度分布均匀性偏差较大,局部区域脱硝效率高达98.0%。这主要与脱硝系统入口处的NH3/NO摩尔比分布不均有关,导致脱硝系统出口在线NOx监测仪表取样代表性变差,增加了脱硝系统喷氨精确控制难度,最终导致反应器出口局部氨逃逸量过高问题。

2.3 控制系统调节品质评估

在脱硝系统入口NOx质量浓度基本稳定的情况下,NOx排放质量浓度越低,对应脱硝效率越高,氨逃逸控制难度将急剧增大。针对该机组,以脱硝系统入口NOx质量浓度300 mg/m3作为基准,当NOx排放质量浓度为45 mg/m3时,对应脱硝效率为85.0%;而当NOx排放质量浓度为15 mg/m3时,对应脱硝效率则高达95%。当脱硝效率高达95.0%及以上时,氨逃逸失控的风险急剧增大[11]。该电厂地处国家大气污染物重点防控的“长三角”地区上海市城区,NOx减排压力较大,NOx排放控制目标为25 mg/m3以内,因此相应氨逃逸控制难度极大。通常,在脱硝催化剂性能满足要求的情况下,由于脱硝控制系统调节品质差,引发脱硝NOx排放质量浓度波动幅度过大,造成瞬时脱硝效率过高而出现的过量喷氨现象较为普遍[12-13]。

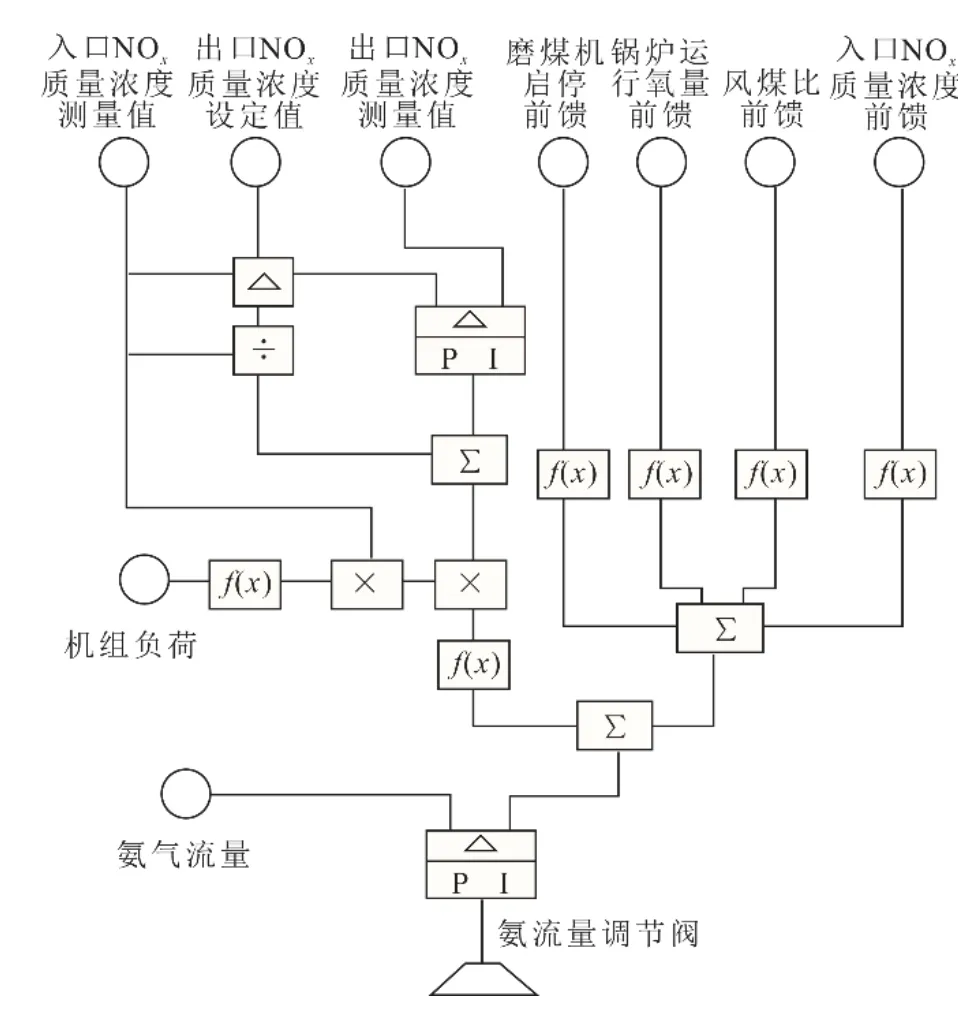

该机组现有脱硝控制策略如图5所示。存在的主要问题包括:1)由于SCR脱硝系统出口NOx质量浓度分布偏差大,烟气监测系统单点取样测量不具代表性,采用烟囱入口NOx质量浓度作为控制目标,调节滞后时间长达2~3 min,严重影响调节品质;2)虽然采用串级PID控制策略,但仅引入了机组负荷、SCR脱硝系统入口NOx质量浓度作为前馈量,锅炉燃烧工况变化,尤其是快速升降负荷时,由于自动调节响应不及时,造成超调频率高和超调时间长;3)自动控制逻辑参数设置不合理,稳态下超调量也较大。

图5 优化前脱硝控制逻辑Fig.5 The control logic of denitrification before optimization

由于现有喷氨自动控制效果不佳,需频繁手动干预才能确保NOx排放质量浓度不超标的同时兼顾氨逃逸量。手动干预往往导致过量喷氨,较喷氨自动控制模式下的喷氨量更大、氨逃逸量更高,且手动干预又势必对原自动调节造成干扰,自动投入后控制效果进一步恶化,如此形成了恶性循环。据此分析,该机组脱硝系统部分时段NOx超低排放及氨逃逸量过高问题与脱硝控制系统调节品质不佳有很大关系。

3 优化措施及效果

综合上述SCR脱硝系统运行现状的评估结果,当前系统运行不佳的主要原因在于催化剂整体性能裕量偏小,脱硝控制系统调节品质差且喷氨均匀性差。首先应通过催化剂再生或更换的方案提高催化剂本身性能安全裕量;同时改善现有脱硝控制系统调节品质和氨喷射系统合理性。

3.1 催化剂性能提效

根据前述SCR催化剂性能评估结果,该机组脱硝系统当前催化剂累计运行时间已远超其设计化学寿命3年,尤其是初装2层催化剂持续运行时间接近10年。在该机组当前NOx超低排放及深度减排的形势下,催化剂整体安全裕量不足。除个别破损严重单元体外,初装2层催化剂整体具备再生可行性,与更换昂贵的新催化剂采购成本相比,采取催化剂再生提效方案的综合技术性和经济性均最佳[14]。

该机组于2018年对初装2层催化剂进行清洗和再生提效,再生后催化剂的性能检测结果表明:1)再生催化剂的通孔率达到98%以上;2)在SO2/SO3转化率满足技术要求的情况下,催化剂绝对活性恢复至新鲜催化剂活性K0的95%以上;3)在设计条件下,初装2层催化剂及未再生的备用层催化剂整体脱硝效率达到90%时,对应氨逃逸量小于0.3 μL/L。催化剂再生实现了脱硝设备的整体性能提效。

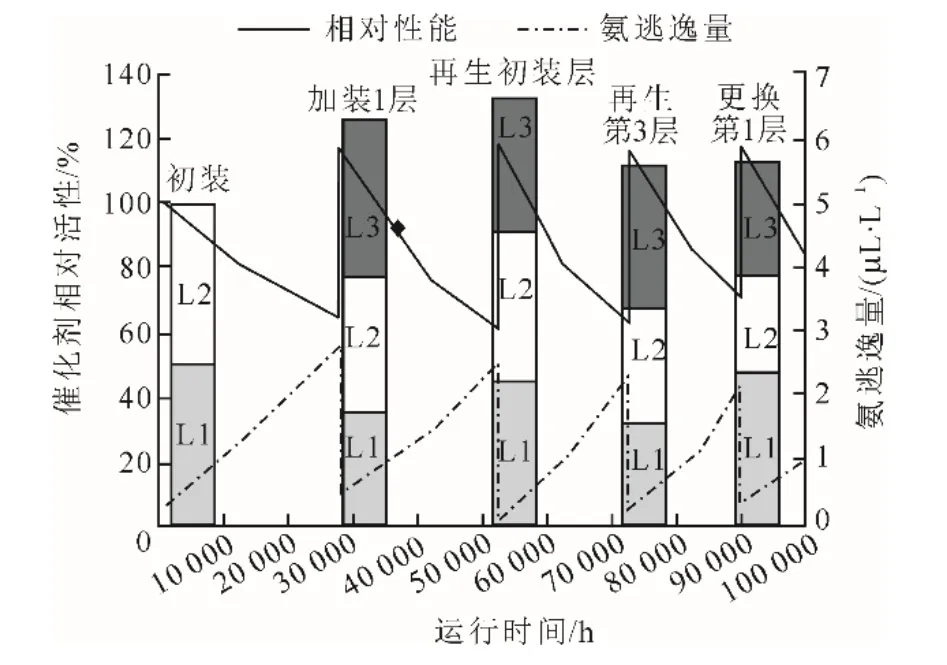

根据该机组以往催化剂失活原因分析及催化剂活性劣化规律跟踪评估结果,预测此次催化剂再生提效后整体使用寿命为2~3年,届时进一步根据备用层催化剂的状态评估结果,考虑实施备用层催化剂再生或初装层催化剂更换,以保障NOx超低排放和机组的安全经济运行。催化剂投运至今及未来几年内的整体寿命管理方案预测如图6所示。

图6 催化剂寿命管理曲线Fig.6 The catalyst life management curves

3.2 喷氨均匀性优化调整

针对当前系统运行中NOx分布均匀性偏差过大及喷氨分布不合理的问题,对原SCR脱硝系统喷氨格栅进行优化调整,使氨喷射系统各支管的喷氨量趋于合理,从而降低局部较高的氨逃逸量[15]。机组常规运行负荷下,在SCR脱硝系统出口NOx质量浓度不超过50 mg/m3前提下,根据实测反应器出口截面的NOx质量浓度分布情况,对喷氨格栅各支管手动阀开度进行多轮调节。图7和图8为喷氨优化试验过程中的脱硝系统出口截面上NOx质量浓度分布变化情况。

图7 喷氨优化调整过程中反应器出口NOx质量浓度分布及CV值变化Fig.7 The changes of NOx mass concentration and CV value at the reactor outlet during ammonia injection optimization

图8 喷氨优化调整过程中反应器出口NOx质量浓度分布Fig.8 The distribution of NOx mass concentration at the reactor outlet during ammonia injection optimization

由图7、图8可见,脱硝系统出口截面上NOx质量浓度分布均匀性得到明显改善,NOx分布CV值呈减小趋势。

分析图8中数据表明,经过喷氨优化调整,在500 MW负荷下,SCR脱硝系统出口NOx质量浓度约25 mg/m3时,A、B侧反应器出口NOx质量浓度分布CV值分别为22%和16%,NOx质量浓度分布均匀性显著提高。

优化调整后反应器出口NOx及氨逃逸量分布如图9所示。由图9可见,反应器出口截面上局部氨逃逸量峰值明显降低,对应工况下的两侧反应器出口局部氨逃逸量峰值分别为0.52、0.45 μL/L。NOx分布均匀性的提高,改善了脱硝系统出口在线仪表测点的代表性,为后续自动控制逻辑优化工作创造了条件。

图9 优化调整后反应器出口NOx质量浓度及氨逃逸量分布Fig.9 The NOx mass concentrations and ammonia escape concentrations at the reactor outlet after optimization

3.3 脱硝控制系统优化

根据现有脱硝控制系统调节品质分析结果,在机组检修期间对喷氨控制调节逻辑进行了修改。新的控制回路由PID加前馈构成,PID的设定值和测量值分别为SCR脱硝系统出口NOx质量浓度限定值和出口NOx质量浓度测量值。该前馈控制主要考虑参变量包括磨煤机启停、锅炉风煤比、SCR脱硝系统入口NOx质量浓度、NOx质量浓度预测及补偿回路、脱硝系统出口NOx质量浓度小时均值与NOx设定修正回路、两侧反应器出口NOx质量浓度拉回逻辑等,并增加了相关的联锁功能。优化后的SCR脱硝系统控制逻辑如图10所示。

经过反复动态调试,优化后的脱硝控制系统动态响应快、超调小,稳态控制精度高,稳定性能好。日常运行中,出口NOx排放质量浓度能够稳定地控制在设定值附近,有效地减少了喷氨量,降低了运行人员的监盘压力,提高了脱硝自动控制系统的可靠性和稳定性[16-18]。在机组负荷稳态运行工况下,脱硝系统出口NOx质量浓度及烟囱入口NOx排放质量浓度随脱硝系统入口NOx质量浓度变化曲线如图11所示。

图10 优化后脱硝控制逻辑Fig.10 The control logic diagram of denitrification after optimization

图11 机组500 MW负荷稳态工况运行画面Fig.11 The display of steady state operation of the unit at 500 MW

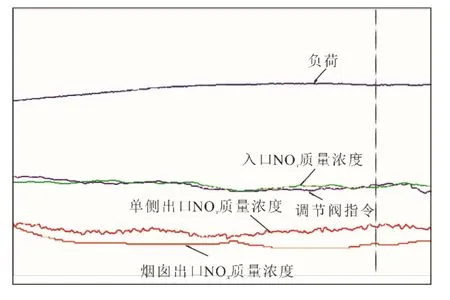

在变负荷工况,脱硝系统入口NOx质量浓度波动幅度较大时,对应脱硝系统出口NOx质量浓度及烟囱NOx排放质量浓度响应曲线如图12所示。

分析图11、图12曲线表明:入口NOx质量浓度波动幅度不大时,反应器出口NOx质量浓度波动幅度基本控制在±10 mg/m3,烟囱NOx排放质量浓度较平稳;而入口NOx质量浓度波动幅度大时,如出现从100 mg/m3快速升至500 mg/m3工况,通过优化后控制逻辑中多因素耦合分析预判入口NOx质量浓度变化,提前调整动作喷氨调节阀,保证合理的喷氨量,有效减少了NOx过调和喷氨过量概率,从而降低变工况期间氨逃逸超标的风险。

图12 脱硝系统入口NOx大波动工况运行画面Fig.12 The operation screen with large fluctuation of NOx mass concentration at the denitration system inlet

4 结 论

1)诊断分析了某660 MW燃煤机组氨逃逸高的原因为脱硝催化剂性能裕量不足,脱硝控制系统调节品质差导致系统整体过量喷氨,脱硝喷氨均匀性差引起脱硝出口截面局部氨逃逸量过高。

2)通过初装催化剂再生提效和对喷氨格栅的精细化喷氨调整试验,实现脱硝系统出口NOx质量浓度分布均匀性显著提高,平均氨逃逸量由优化前的3.7 μL/L降至0.5 μL/L以内。

3)通过喷氨优化及脱硝控制系统优化升级,有效提高了脱硝控制系统的调节品质,实现脱硝系统出口NOx质量浓度波动幅度在±10 mg/m3以内,降低了脱硝变工况运行期间过量喷氨的风险。