印尼煤掺烧设备性能分析及热值边界评估

2020-12-05员盼锋杨培军于海疆陈清亮

员盼锋,杨培军,于海疆,陆 源,孙 腾,陈清亮

(1.西安热工研究院有限公司,陕西 西安 710054;2.大唐黄岛发电有限责任公司,山东 青岛 266500;3.华能国际电力股份有限公司海门电厂,广东 汕头 515041)

为降低燃煤成本,提高电厂经济性,部分沿海电厂大量掺烧印尼煤[1-4],导致锅炉运行中出现一系列问题[5-7]。印尼煤热值低、水分高、灰分低[8],与原燃用煤质差异大,需对掺烧印尼煤后的制粉系统、燃烧系统、环保及风烟系统进行性能、裕量分析,并评估受系统、设备裕量所限的入炉煤热值边界及对应的设备改造[9]。

1 煤质特性

某660 MW机组为SG-2102/25.4-M953超临界变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、露天布置、全钢悬吊结构П型燃煤炉。配6台ZGM113G型中速磨煤机,设计R90为24%。设计煤种为兖州烟煤,校核煤种为兖州烟煤和晋中贫煤混煤。

BMCR下主蒸汽参数为2 102 t/h、571 ℃、25.4 MPa,设计锅炉效率(按低位热值)为93.58%,设计燃煤量为248.5 t/h。采用SCR脱硝、海水脱硫、静电除尘器+湿式电除尘器,以实现超低排放。

锅炉原燃用煤种为神华煤、伊泰煤、同煤及澳洲烟煤(澳烟煤),计划掺烧低热值印尼煤。掺烧煤质及设计煤质特性、热重分析结果见表1。

表1 掺烧煤质及设计煤质特性、热重分析Tab.1 Coal properties and thermogravimetric analysis results of the blended coals and design coal

从表1可知:澳烟煤、神华煤、伊泰煤和同煤这4种煤质均为高挥发分烟煤,煤性相近,与设计煤质相比,除了水分更高、热值较低外,其他特性相近;印尼煤水分高、热值低、灰分低,哈氏可磨度相当,中等熔融,磨损性轻微;上述煤质着火性能均为极易,燃尽性能均为极易或者易。

2 现场试验

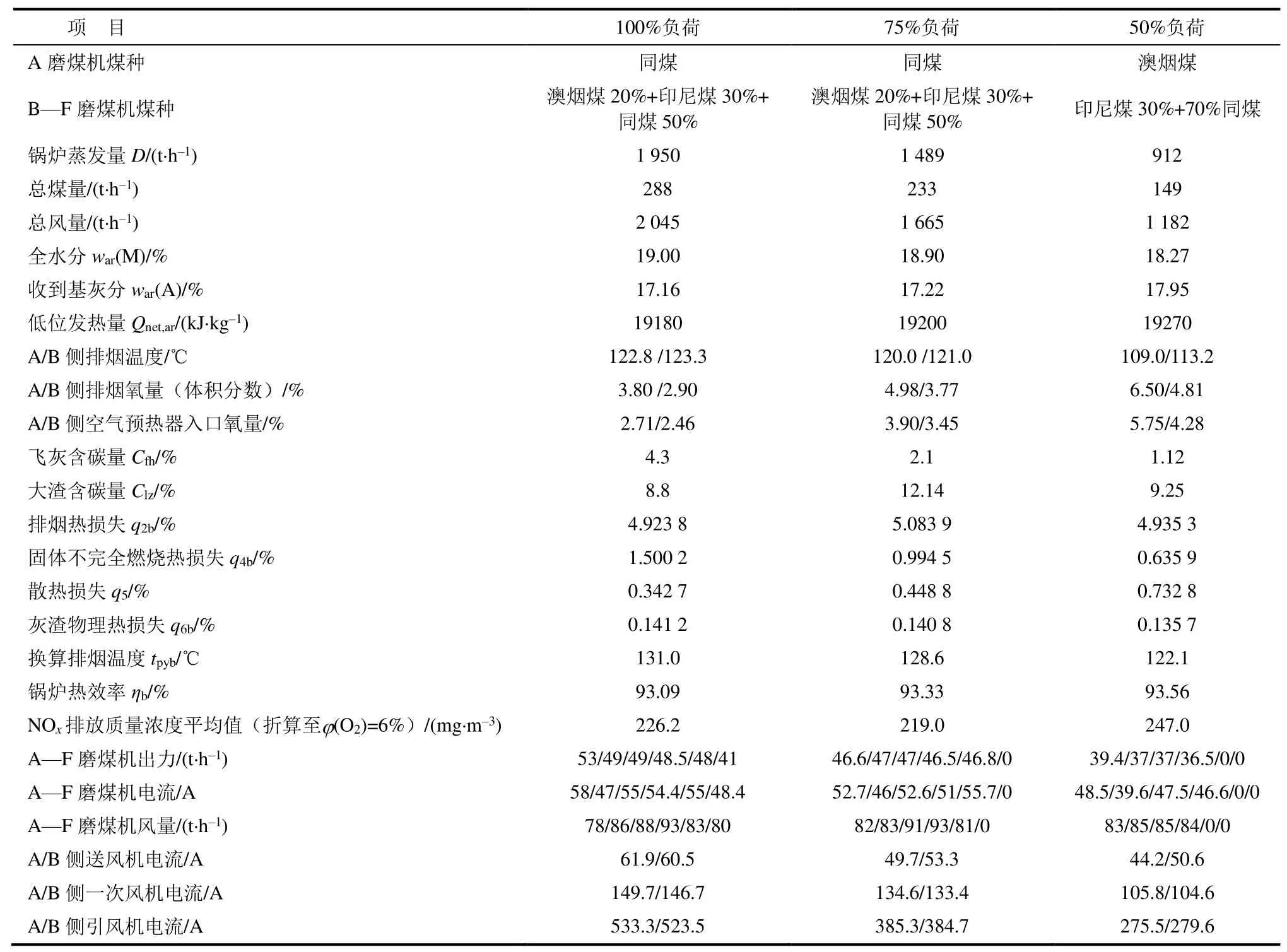

表2为100%、75%、50% BMCR习惯配煤及运行工况下的锅炉性能试验主要运行参数及试验结果。从表2可知,100%负荷基准工况:A磨煤机为同煤、B—F磨煤机澳烟煤、印尼煤、同煤的质量比为2:3:5,A磨煤机可在53 t/h出力下正常运行,B—F磨煤机可在49 t/h出力下正常运行,锅炉热效率为93.09%,NOx排放质量浓度为226.2 mg/m3(标准状态);75%负荷基准工况:配煤方式与100%负荷基准工况相同,锅炉热效率为93.33%,NOx排放质量浓度为219.0 mg/m3;50%负荷基准工况:A磨煤机为澳烟煤、B—F磨煤机印尼煤和同煤的质量比为3:7,锅炉热效率为93.56%,NOx排放质量浓度为247.0 mg/m3。表2中各负荷下的配煤方式、各磨煤机出力、锅炉热效率、NOx排放质量浓度及主要辅机电流为后续的理论计算及分析提供基准数据。

表2 现场试验结果Tab.2 The field test results

3 理论计算及分析

根据煤质特性、现场试验结果及实际营运数据确定的边界条件及计算基准如下:

1)6台磨煤机带BMCR负荷,A磨煤机澳烟煤和同煤的质量比为1:1,B—F磨煤机为澳烟煤掺烧印尼煤;A磨煤机按最大出力59 t/h运行,B—F磨煤机出力相同;单磨煤机最大通风量为95 t/h;BMCR下一次热风温度实际值为280 ℃,设计值为

328 ℃,磨煤机出口温度不得低于60 ℃。

2)上网电价采用2018年度均值0.408 元/(kW·h),发电煤耗287.6 g/(kW·h),厂用电率3.8 %,年平均负荷率75%。印尼煤标煤单价623.41元/t,澳烟煤、同煤标煤单价为737.93元/t、770.69元/t。

3.1 制粉系统性能分析

3.1.1 不同掺混比例下碾磨出力

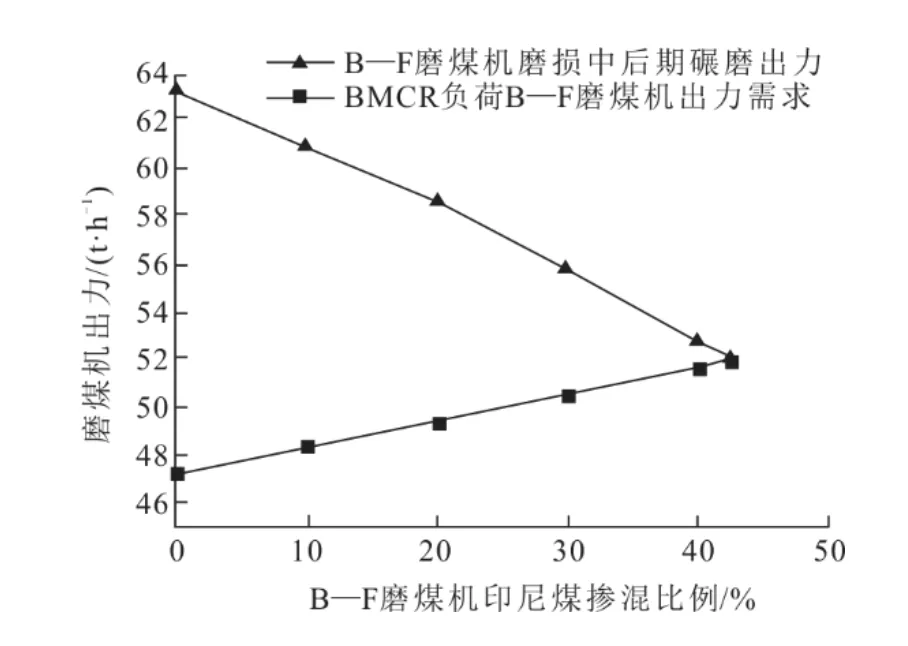

图1计算了B—F磨煤机在不同印尼煤掺混比例下的中后期碾磨出力及BMCR下出力需求[10-11]。

图1 不同掺混比例下碾磨出力Fig.1 The grinding output at different mixing proportions

由图1可见:受磨煤机碾磨出力所限,B—F磨煤机印尼煤掺烧比例最高为42.5%,对应整炉的印尼煤掺烧比例最高为34.6%,对应入炉煤热值边界为18.70 MJ/kg。

3.1.2 不同掺混比例下干燥出力

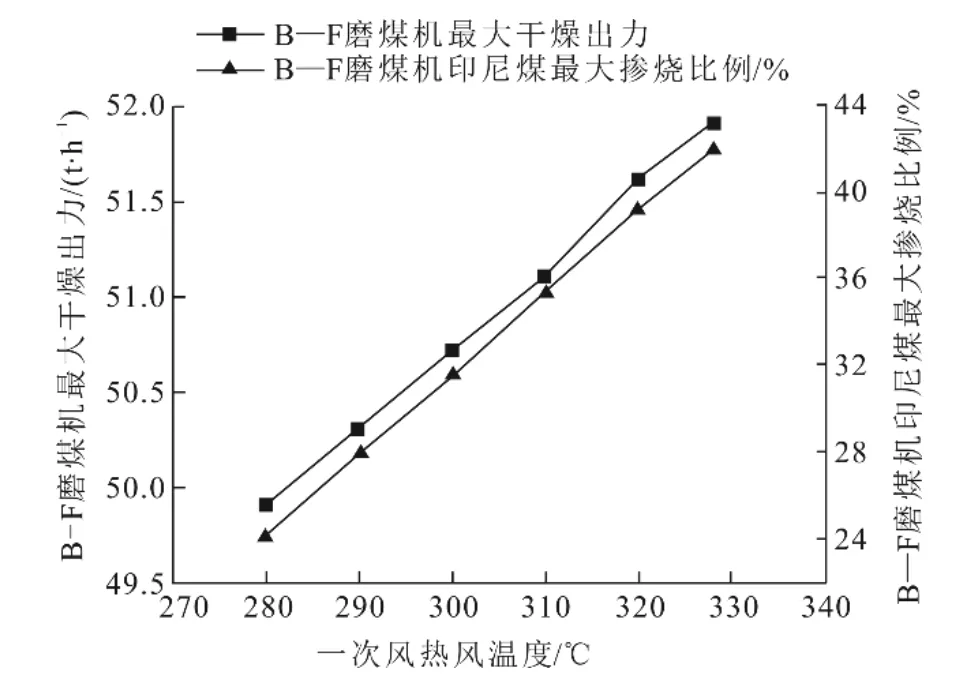

图2为B—F磨煤机在不同印尼煤掺混比例下的干燥出力及BMCR下出力需求[10-11]。由图2可见:受制粉系统干燥出力所限,当一次风热风温度按实际值280 ℃,B—F磨煤机印尼煤最大掺配比例为24%,对应整炉印尼煤掺配比例为19.4%,对应入炉煤热值边界为19.35 MJ/kg;当一次风热风温度按设计值328 ℃,B—F磨煤机印尼煤最大掺配比例为42%,对应整炉印尼煤掺配比例为34.2%。

图2 不同掺混比例下干燥出力Fig.2 The drying output at different mixing proportions

制粉系统干燥出力是限制印尼煤掺配比例主要因素之一,而提高一次风热风温度是提高干燥出力的首要途径。一次风热风温度与最大掺烧比例关系如图3所示。由图3可见:B—F磨煤机最大干燥出力、B—F磨煤机印尼煤最大掺配比例与一次风热风温度基本呈线性正增长关系。一次风热风温度每提高10 ℃,B—F磨煤机最大干燥出力可提高0.425 t/h,B—F磨煤机印尼煤最大掺配比例可提高3.8百分点。

图3 一次风热风温度与最大掺烧比例关系Fig.3 The relation between the primary air hot air temperature and the maximum blending ratio

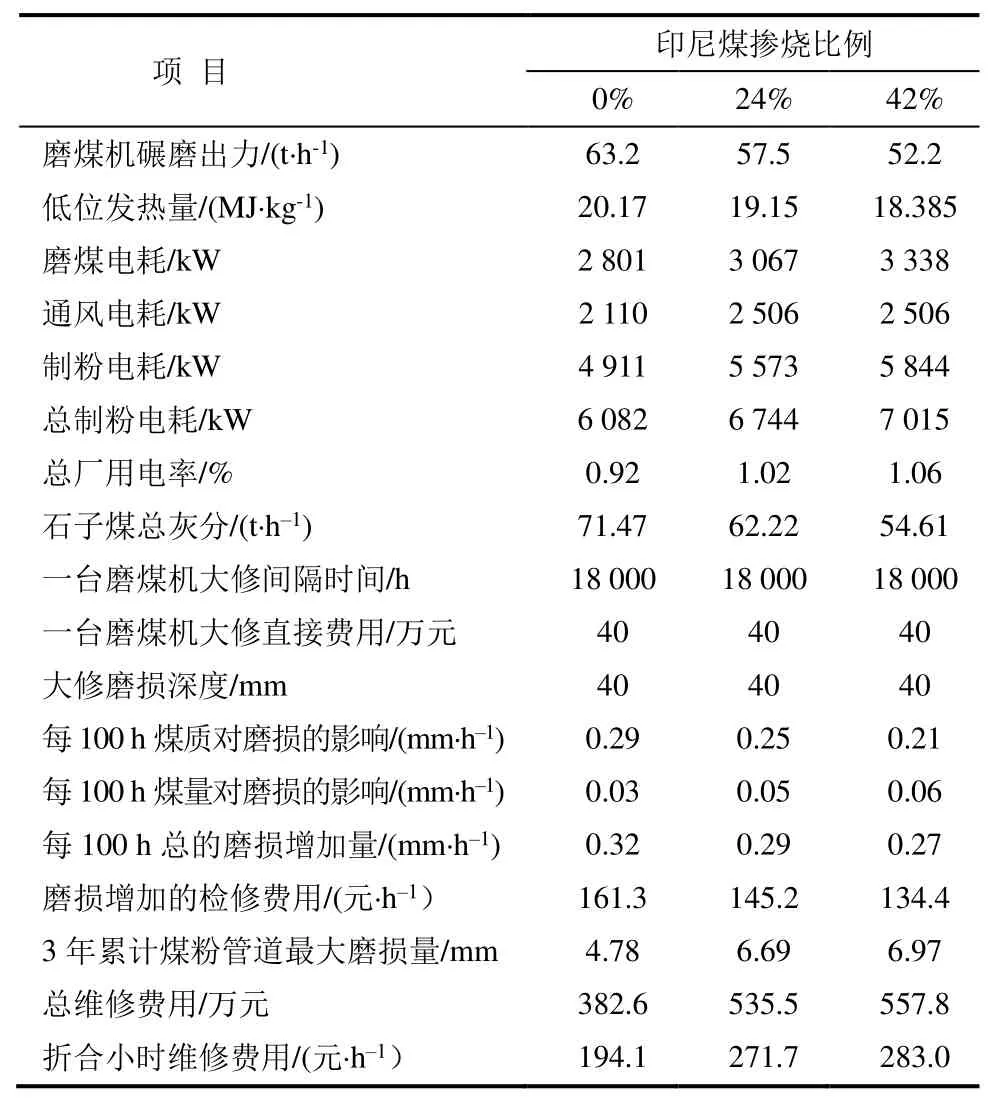

3.1.3 制粉电耗、磨损及石子煤分析

在B—F磨煤机印尼煤掺烧比例0%、24%、42%下,制粉电耗、磨损及石子煤量分析及对比结果见表3。

表3 制粉电耗、磨损分析及对比[12]Tab.3 The power consumption and wear in pulverizing system

由表3可见:相较于B—F磨煤机印尼煤掺烧比例0%,当掺烧比例达到24%时,B—F磨煤机制粉电耗增加13.48%,整台炉制粉电耗增加10.88%,厂用电率增加0.1百分点;煤中总灰分降低,石子煤量减少,磨辊磨损量略有减少;一次风速增加,管道磨损加剧。

3.2 燃烧系统性能分析

3.2.1 锅炉稳燃、运行安全及NOx分析

掺烧印尼煤后,锅炉稳燃能力略有增强。印尼煤属于中等熔融,但灰熔点仍在1 300 ℃以上,掺烧后运行控制得当,不会加剧结焦。掺烧后烟气量增加,但幅度不大,运行控制得当,受热面超温等情况不会明显恶化。

目前锅炉出口NOx质量浓度控制在250 mg/m3,按照超低标准,当脱硝效率达到80%以上时可实现超低排放。印尼煤挥发分更高,NOx质量浓度还会降低[13]。

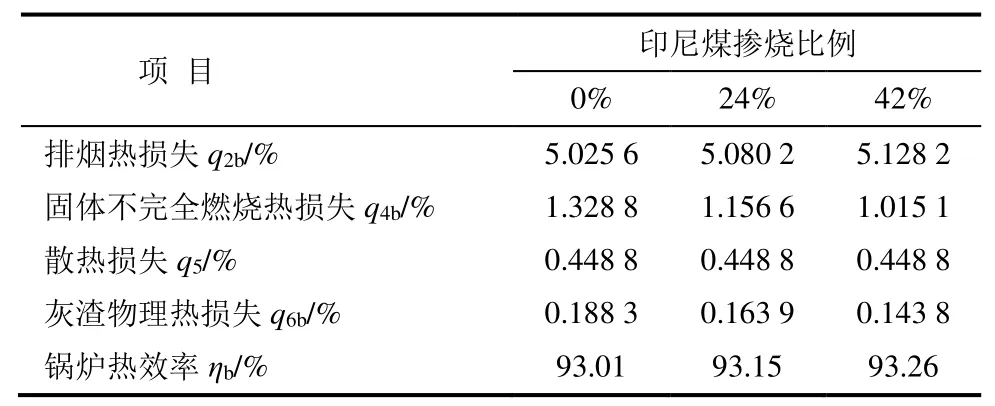

3.2.2 锅炉经济性分析

锅炉热效率计算结果见表4。由表4可知,印尼煤掺烧比例由0%提高到42%后,锅炉热效率由93.01%提高到93.26%,锅炉热效率略有提高。

表4 锅炉热效率对比[14]Tab.4 Comparison of thermal efficiency between boilers[14]

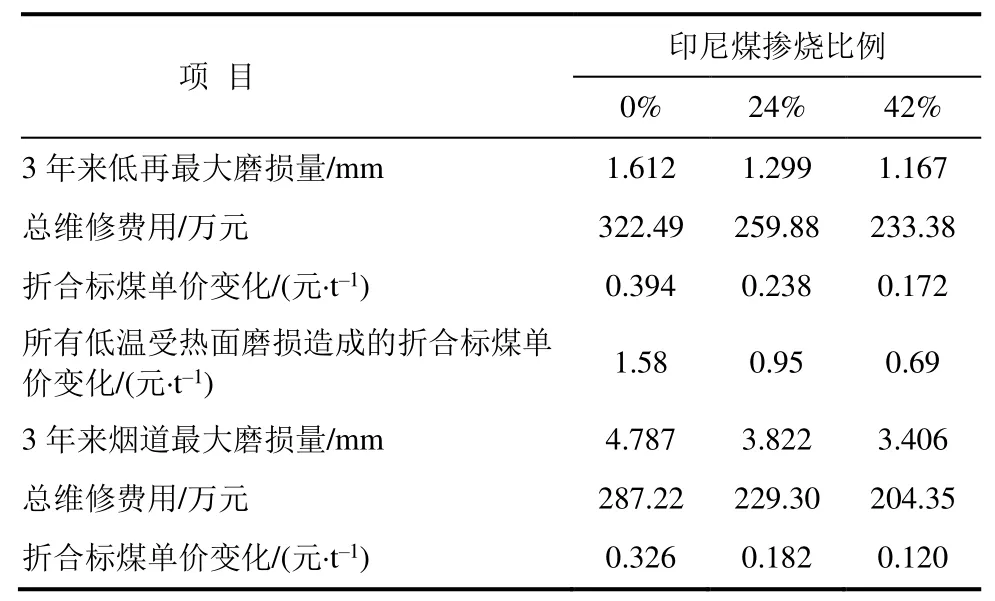

3.2.3 受热面及烟道磨损分析

受热面及烟道磨损计算分析见表5。由表5可知,因印尼煤灰分低,掺烧后受热面及烟道磨损减弱。

表5 磨损检修成本计算[15]Tab.5 The cost calculation of wear and repair of heating surface and flue[15]

3.3 环保及风烟系统性能分析

环保及风烟系统性能分析见表6。由表6可知:印尼煤掺烧比例越高,硫分越低,灰分越低,NOx质量浓度越低;烟气量增加幅度很小,掺烧印尼煤后对环保系统出力无影响。由表6可知:掺烧印尼煤比例提高后,总空气量几乎不变,二次风量减少,烟气量增加;根据辅机运行规程,一次风机、送风机及引风机的电动机额定总电流分别为461.4、254.4、1 413.4 A,对比表6中折算后一次风机、送风机及引风机总电流与上述额定总电流数值,计算出B—F磨煤机印尼煤24%,一次风机最大裕量仅10%,而引风机最大裕量不足6%,一旦出现煤质波动、空气预热器阻力增加等干扰后,引风机出力将无法满足BMCR。可见,引风机出力不足是限制印尼煤掺烧比例的主要因素之一。

表6 环保及风烟系统性能计算Tab.6 The performance calculation of environmental protection and air-smoke system

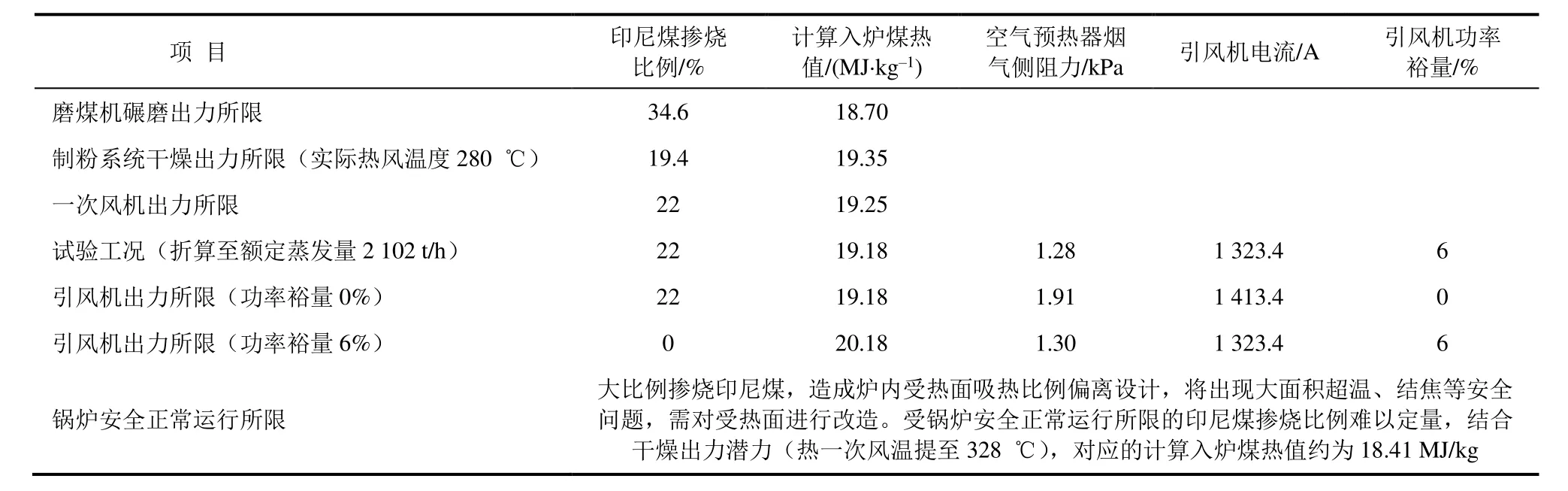

4 入炉煤热值边界评估

通过分析上述各系统的设备性能和裕量限制,确定掺烧印尼煤后的入炉煤热值边界,限制入炉煤热值的主要因素有磨煤机碾磨出力、制粉系统干燥出力以及一次风机、引风机的出力裕量。入炉煤热值边界见表7。

表7 受设备裕量限制的入炉煤热值边界Tab.7 The calorific value boundary of coal in furnace limited by equipment margin

表7可知:当入炉煤热值大于20.18 MJ/kg,若空气预热器压差维持良好,则不用设备改造;当入炉煤热值在19.35~20.18 MJ/kg,需要引风机增容;当入炉煤热值在19.25~19.35 MJ/kg,需要引风机增容、提高制粉系统干燥出力;当入炉煤热值在18.70~19.25 MJ/kg,则需要引风机增容、提高制粉系统干燥出力、提高一次风机出力;当入炉煤热值低于18.70 MJ/kg,则需要引风机增容、提高制粉系统干燥出力、提高一次风机出力、提高磨煤机碾磨出力;当入炉煤热值低于18.41 MJ/kg,可能涉及到受热面等锅炉大面积拆除改造。

5 结 论

1)在目前的设备条件及煤质下,按照各受限因素计算的入炉煤热值边界从低到高分别为锅炉安全运行、磨煤机碾磨出力、一次风机出力、制粉系统干燥出力、引风机出力。

2)掺烧印尼煤后的入炉煤热值边界主要受制粉系统干燥出力及引风机出力所限。受制粉系统最大干燥出力所限,整台炉印尼煤掺配比例为19.4%,对应入炉煤热值为19.35 MJ/kg;受引风机出力所限,掺烧印尼煤比例为0%,对应入炉煤热值为20.18 MJ/kg。

3)当入炉煤热值大于20.18 MJ/kg,若空气预热器压差维持良好状态,则不用设备改造;低于20.18 MJ/kg,不同入炉煤热值范围对应不同设备改造。