In3+, Si4+共掺杂ZnBi0.02Ga1.98O4∶Cr3+的发光与长余辉性能研究

2020-12-04肖思国

焦 点,肖思国

湘潭大学物理与光电工程学院,湖南 湘潭 411105

引 言

长余辉材料在光照时能够吸收并存储一部分光子能量,在光照停止后又能把储存的能量以光的形式逐渐释放出来[1]。 因这种蓄光特性,长余辉材料在建筑涂料、生物医学[2]、信息存储[3]等领域有着广阔的应用前景,吸引了人们广泛的注意。 长余辉材料按其发光颜色不同可分为不同的品种。 有研究在不同体系的材料中成功制备蓝、绿、黄光长余辉材料,且一些材料的高效长余辉性能已能满足一些实际应用的要求,如CaAl2O4∶Eu2+, Nd3+ [4]; SrAI3O5(OH)∶Eu2+, Dy3+蓝色长余辉材料、Ca2ZnSi2O7∶Eu2+, Dy3+[5]; Sr3SiO5∶Eu2+, Dy3+ [6]黄色长余辉材料、SrAl2O4∶Eu2+, Dy3+ [7]; Ca8Mg(SiO4)4Cl2∶Eu2+ [8]绿色长余辉材料等。 然而,红色长余辉材料因其发光亮度和余辉时间还不够理想,在应用上无法与蓝、绿光长余辉材料相媲美。

ZnGa2O4是ZnO和Ga2O3的复合氧化物,是一种典型的尖晶石结构(AB2O4型)的半导体材料,其中Zn占据ZnGa2O4晶胞中的A格位,Ga占据B格位[9]。 在紫外光辐照下ZnGa2O4基质本身发射蓝紫光,通过不同的过渡金属或稀土离子掺杂, 能得到不同颜色的发射光。 其中Cr3+掺杂可发射色纯度较高的深红光,且表现出良好的长余辉发光性能。 而通过Cr3+,Bi3+的共掺杂,取代基质中的Ga3+而占据B格位得到的样品中观察到Cr3+吸收强度、光致发光强度以及余辉亮度的增加[10]。

本研究在Zn0.99Bi0.02Ga1.97O4∶1%Cr3+(以下简称为ZBGO∶Cr3+)的基础上,进一步引入In3+, Si4+,采用高温固相法合成了多种离子共掺杂的ZBGO∶Cr3+的长余辉发光材料。 并分析了样品的发光光谱与长余辉特性。 研究结果为进一步提高ZnGa2O4∶Cr3+红色长余辉材料的性能提供了参考。

1 实验部分

样品的制备采用高温固相反应法。 按照Zn0.99Bi0.02Ga1.97-x-yO4∶1%Cr3+,x%In3+(x=0,3 mol%, 6 mol%, 9 mol%, 12 mol%),ySi4+(y=0, 1 mol%, 3 mol%, 5 mol%, 7 mol%, 9 mol%, 11 mol%)的化学组成式(ZBGO∶Cr3+, In3+, Si4+),将ZnO(99.9%),Ga2O3(99.9%),Cr2O3(99.9%),In2O3(99.99%),SiO2(99.99%),Bi2O3(99.99%)在玛瑙研钵中混合并充分研磨。 将研磨好的混合物装入刚玉坩埚放置到高温炉中,在1 300 ℃的空气气氛中焙烧5小时后自然冷却,即得淡粉红色样品。

利用PIGAKV Ultima IV X射线衍射仪对样品进行晶体结构测试。 测试中使用铜靶Ka射线进行X射线衍射(XRD实验),测试的2θ范围为20°~90°。 激发和发射光谱利用卓立汉光的组合光谱测试系统来完成。 单色激发光由一个150 W氙灯和一个激发单色仪(Zolix Instrument,Omniλ300)的组合来提供。 发射光信号从发射色仪(Zolix Instrument,Omniλ320i)上所配备光电倍增管(PMTH-S1 CR131)上获取。 通过光电二极管与UT2062CE示波器的结合来测量样品的余辉衰减曲线。 磷光体的热释光曲线测试则利用Riso-TL/OSL DA-15系统来完成,测试温度范围为30~300 ℃,升温速率为5 ℃·s-1。

2 结果与讨论

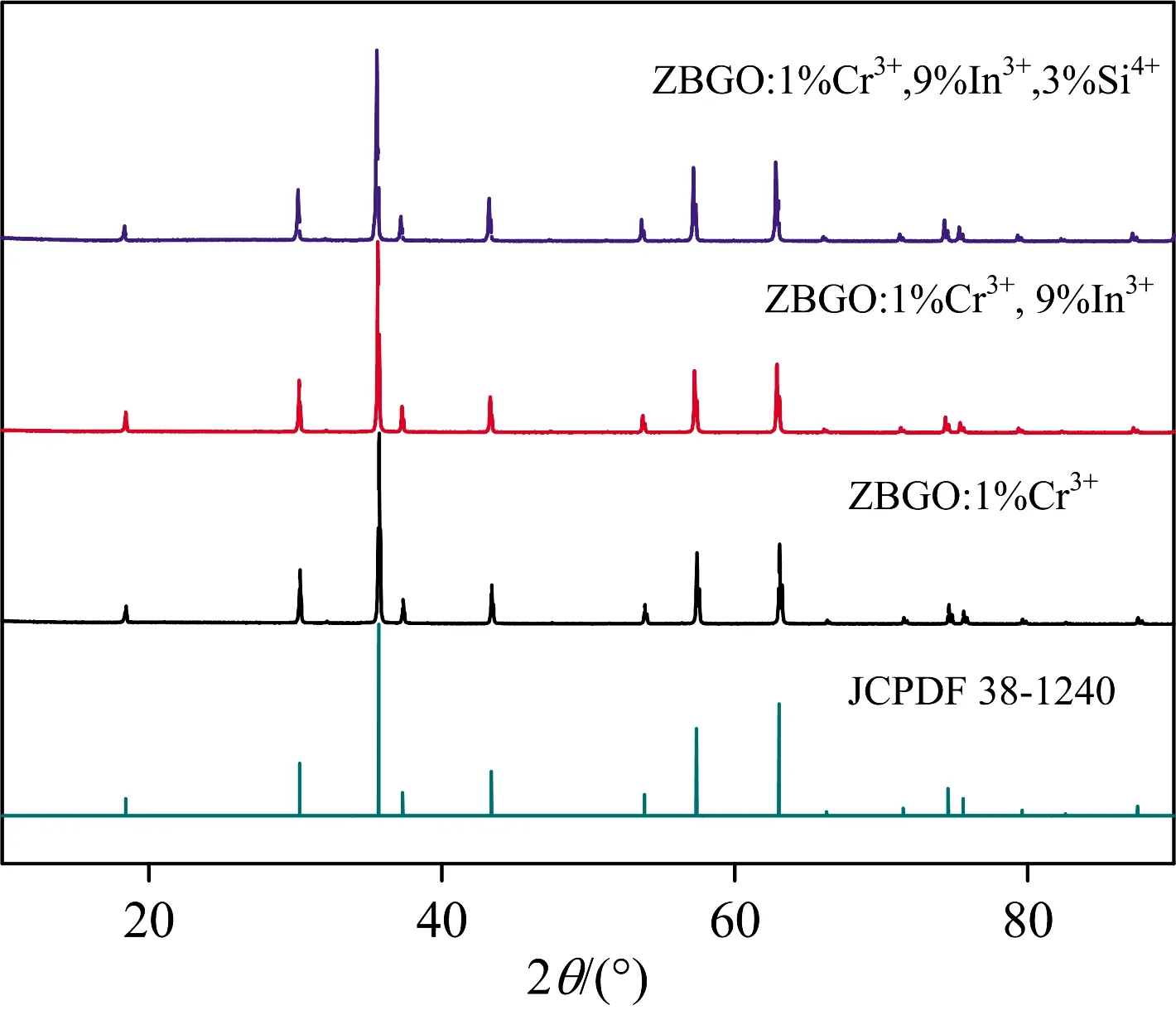

样品的XRD图谱如图1所示。 与JCPDS标准卡片(JCPDS card No.38—1240)比对发现,样品的衍射峰与标准卡上的峰位完全一致,没有观测到明显的杂质相所产生的衍射峰。 这表明,In3+, Si4+完全参与固相反应并占据了适当的位置,In3+, Si4+的掺入也不会改变ZnGa2O4基质的基本相结构。

图1 掺杂不同浓度In3+,Si4+的ZBGO∶Cr3+样品的XRD图

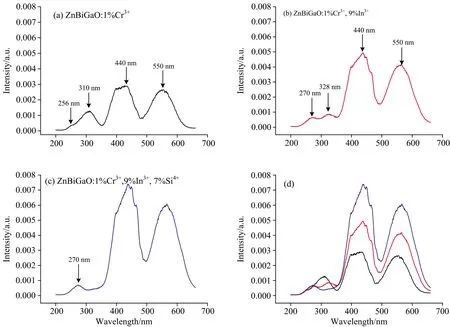

图2 ZBGO∶Cr3+(a); ZBGO∶Cr3+, In3+(b)以及ZBGO∶Cr3+, In3+, Si4+(c)样品的激发光谱(监控波长695 nm)及上述三样品相对强度对比(d)

通过监测λ=695 nm的光发射测量了样品的激发光谱,测试结果如图2所示。 可以明显的看到样品在200~650 nm的范围内显示出三个宽的激发带。 在图2(a) ZBGO∶Cr3+激发光谱中,以256和310 nm为中心的激发峰皆对应着电子从O2-的2p轨道到Ga3+的4s4p轨道的跃迁,为电荷迁移带(CTB)。 另外两个以440和550 nm为中心的激发峰,分别为Cr3+的激发跃迁的4A2-4T1和4A2-4T2跃迁[2]。 从图2(b)所示的ZBGO∶Cr3+,In3+激发光谱中不难发现,原本位于256和310 nm的两个激发峰,分别红移至270和328 nm。 图2(c)所示的ZBGO∶Cr3+, In3+, Si4+激发光谱与图2(b)相比,Si4+的引入则使得位于328 nm激发峰被削弱。 电荷迁移带的这些变化可能是由于In3+, Si4+的引入对基质环境改变而造成的。 In3+, Si4+的所引起的基质环境的变化同时也对Cr3+的跃迁的4A2-4T1和4A2-4T2跃迁强度产生明显的影响。 图2(d)为(a), (b), (c)三样品在相同测试条件下所测得的激发激发光谱对比图,与ZBGO∶Cr3+相比,In3+的引入使得对应4A2-4T1跃迁的440 nm激发带的积分强度增加了1.8倍,对应4A2-4T2跃迁的550 nm激发带的积分强度增加了1.7倍; In3+, Si4+共掺杂使得440 nm激发带的积分强度增加了2.7倍,550 nm的激发带的积分强度增加了2.5倍。

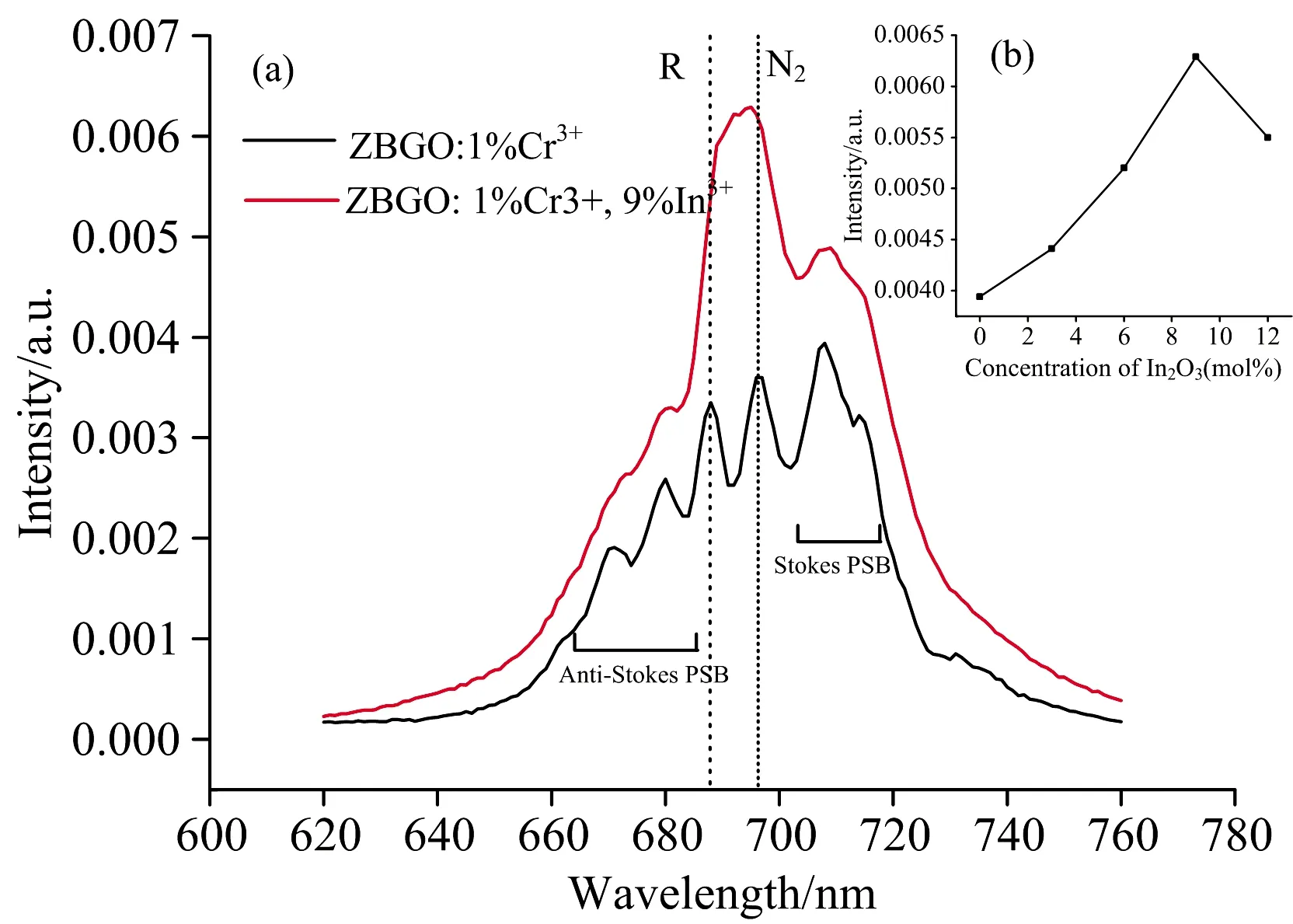

样品ZBGa1.97O∶1%Cr3+和ZBGa1.88O∶1%Cr3+, 9%In3+在440 nm氙灯激发下的发射光谱示如图3所示。 ZBGa1.97O∶1%Cr3+样品的发射谱在650~740 nm呈锯齿状,发射峰峰位分别为670,680,688,695,708和714 nm。 R线在688 nm处,由ZnGa2O4尖晶石理想八面体结构中配位的Cr3+的2E-4A2跃迁产生。 695 nm处为N2线,由反位缺陷占据Cr3+的第一近邻阳离子产生的Cr3+的扭曲八面体配位环境引起[11]。 另外一些声子边带(PSB)位置也基本上与Aurélie Bessière[2]的报道的情况一致,其中的670和680 nm属于反斯托克斯位移,708和714 nm属于斯托克斯位移。 从图3中可以看出,In3+的引入使得发射峰的劈裂不再清晰。 这说明In3+的引入改变了部分八面体中Cr3+的配位环境,导致不同格位的发射峰波长不同,从而使发光光谱表现出非均匀加宽。 In3+掺杂对Cr3+的配位环境的改变也同时提高了样品的发射光强度。 图3中的插图为不同In3+掺杂浓度的样品在440 nm氙灯激发光激发下发光强度的变化图。 随着In3+掺杂量的增加,样品的荧光强度先增加再减少,在9%In3+浓度掺杂时荧光达到最强,相对于未掺杂In3+,发射光的积分强度提高1.6倍。

图3 ZBGO∶Cr3+和ZBGO∶Cr3+, In3+样品的发射光谱,插图为发光强度随In3+浓度变化的曲线

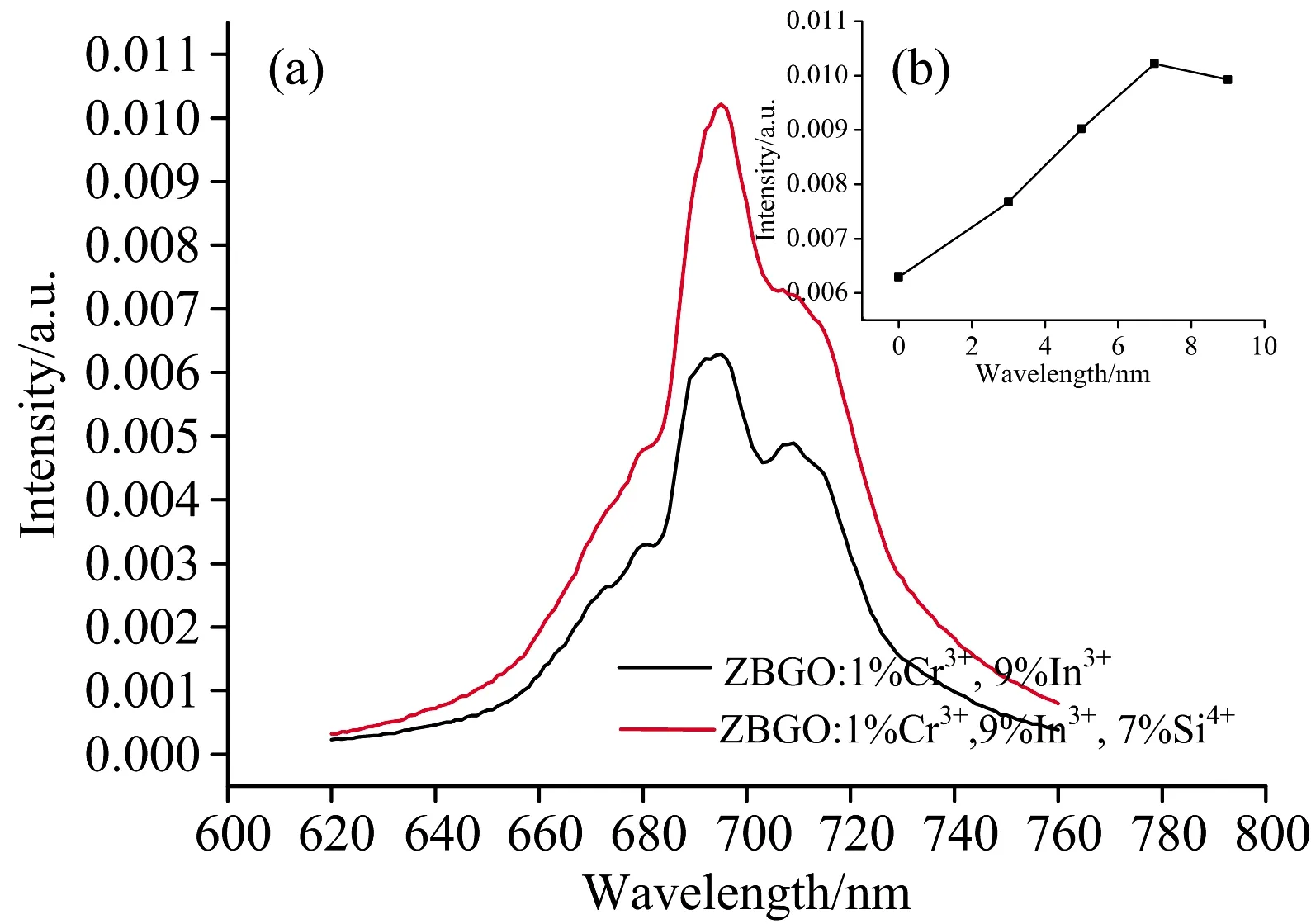

图4为ZBGa1.88O∶1%Cr3+, 9%In3+和ZBGa1.81O∶1%Cr3+, 9%In3+, 7%Si4+样品在440 nm氙灯激发下的发射光谱。 从图中可以看出,与ZBGa1.88O∶1%Cr3+, 9%In3+相比,In3+, Si4+共掺杂使得发射光谱的非均匀加宽效应进一步加强。 In3+, Si4+共掺杂同时也增强了样品的发光强度。 图4中的插图为Si4+掺杂浓度与发光强度关系图,随着Si4+掺杂量的增加,样品的荧光强度先增加再减少,在7%Si4+浓度掺杂时荧光达到最强。 与ZBGa1.88O∶1%Cr3+, 9%In3+相比,9%In3+, 7%Si4+共掺杂使发射光积分强度提高1.5倍,与ZBGa1.97O∶1%Cr3+相比发射光积分强度提高2.5倍。

图4 ZBGO∶Cr3+, In3+与ZBGO∶Cr3+, In3+, Si4+样品的发射光谱; 插图为发光强度随Si4+浓度变化的关系曲线

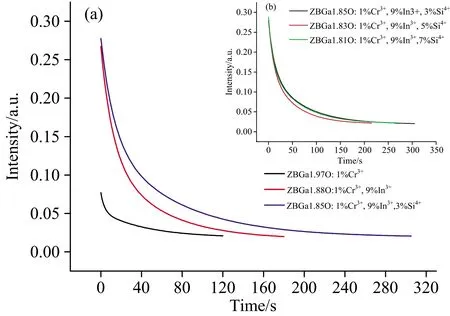

图5(a)为10 mW的365 nm紫外光源激发5分钟后,不同掺杂方式样品的余辉衰减曲线。 图5(b)中(插图)给出了ZBGO∶1%Cr3+, 9%In3+样品中进一步引入不同浓度Si4+的余辉衰减谱线。 所有的磷光体的余辉都呈现先快速衰减,然后缓慢衰减的趋势,整个衰减过程可以用二阶指数函数拟合[12]

(1)

式(1)中I1和I2为初始亮度常数,τ1和τ2分别代表快衰减与慢衰减常数。 在整个余辉衰减过程中,慢衰减常数τ2对余辉时间起主要的作用。 显然,不同掺杂方式的磷光体具有不同的衰减时间,表1给出了不同掺杂方式的磷光体的衰减常数τ1和τ2。 比较80s时样品ZBGO∶Cr3+, In3+, Si4+; ZBGO∶Cr3+, In3+与ZBGO∶Cr3+的发光强度比为3∶2∶1。 从这些数据可以看出,没有掺杂In3+,Si4+的样品余辉性能最差。 In3+的引入可以大大提高样品的余辉亮度,并延长余辉时间。 而Si4+的引入则进一步的改善了样品的余辉性能。 可以看出, ZBGO∶1%Cr3+, 9%In3+样品中进一步引入3%的Si4+可实现最佳的余辉效果。

图5 ZBGO∶1%Cr3+; ZBGO∶Cr3+, In3+和ZBGO∶Cr3+, In3+, Si4+样品的余辉衰减曲线; 插图为ZBGO∶1%Cr3+, 9%In3+中引入Si4+浓度为3%, 5%和7%时余辉衰减曲线

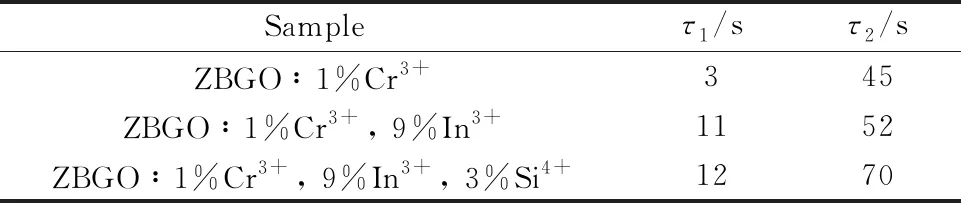

表1 ZBGO∶1%Cr3+; ZBGO∶1%Cr3+, 9%In3+及ZBGO∶1%Cr3+, 9%In3+, 3%Si4+样品的衰减常数

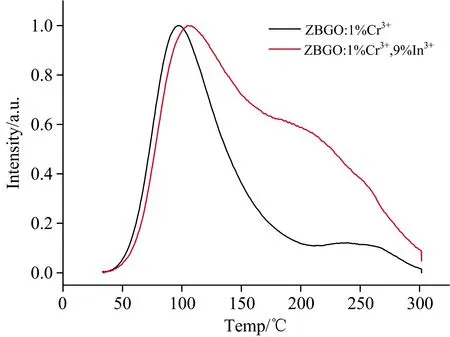

一般而言,磷光体的余辉性能与材料的陷阱浓度及陷阱深度有着密切的关系。 合适深度的陷阱能级是实现长余辉的前提。 陷阱能级太浅,捕获的电子将迅速从陷阱中逸出,因此余辉会迅速衰减; 能级太深,则捕获的电子难以逃逸,因而磷光体在室温下不会显示余辉。 另一方面,陷阱浓度的高低则决定了磷光体的余辉亮度强弱。 陷阱深度和陷阱浓度都可以通过依据磷光体的热释光特性进行分析。 图6为ZBGa1.97O∶1%Cr3+与ZBGa1.85O∶1%Cr3+,9%In3+样品的热释光曲线。 在30~300 ℃的测试温度范围内,两个样品均大致由两个热释光带构成。 高斯拟合可以得出,ZBGa1.97O∶1%Cr3+样品的热释光峰值位于97和251 ℃,而ZBGa1.85O∶1%Cr3+,9%In3+的热释光峰值位于105和182 ℃。 显然,与251和182 ℃的热释光所对应的陷阱太深,室温下不能对长余辉产生贡献。 因此,余辉主要取决于ZBGa1.97O∶1%Cr3+样品中与97 ℃相对应或ZBGa1.85O∶1%Cr3+,9%In3+样品中与105 ℃相对应的浅陷阱能级。 这些陷阱能级的深度Et可以进一步采用式(2)估算[13]

(2)

式(2)中,Tm为热释光峰值所对应的绝对温度。

图6 ZBGO∶1%Cr3+和ZBGO∶1%Cr3+, 9%In3+样品的热释光曲线Fig.6 Thermoluminescence curves for ZBGO∶1%Cr3+and ZBGO∶1%Cr3+, 9%In3+ samples

粗略估算ZBGa1.97O∶1%Cr3+与ZBGa1.85O∶1%Cr3+, 9%In3+的浅陷阱能级深度分别0.74和0.756 eV。 可见,In3+的引入能适当增加样品的陷阱深度,从而小幅提升了样品的余辉时间。

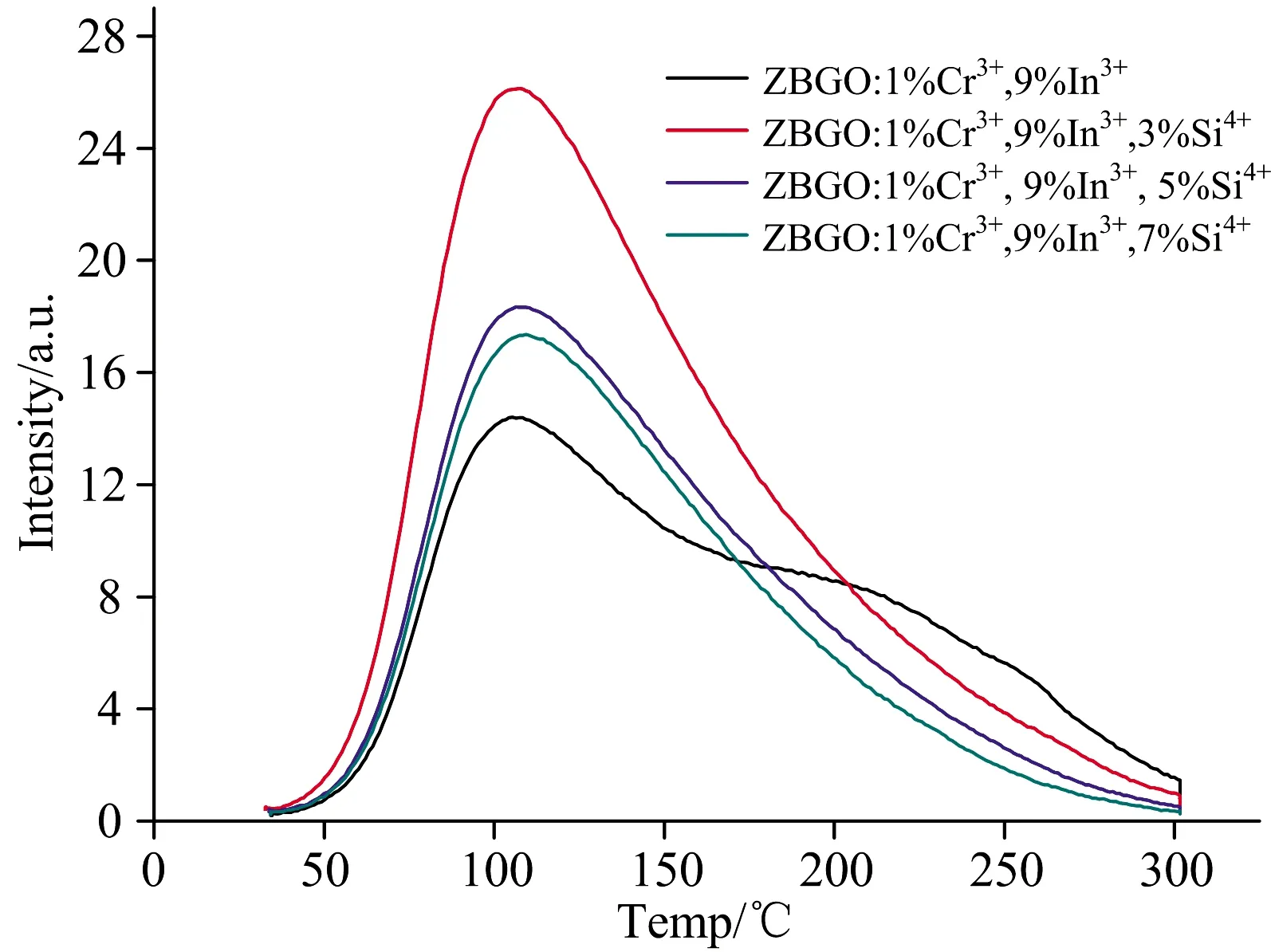

图7为不同Si4+浓度掺杂样品的热释光曲线。 一般而言,样品的陷阱的浓度与热释光强度成正比。 从图7中可以看出,不同Si4+浓度掺杂样品的峰位几乎不变,说明Si4+的引入并不会对样品陷阱的深浅产生明显影响。 但随着Si4+的引入热释光曲线峰值先增加、后减小,3%Si4+掺杂的样品峰值强度最高。 因此,样品在9%In3+, 3%Si4+掺杂浓度时具有最好的长余辉性能。

图7 不同Si4+掺杂浓度ZBGO∶Cr3+,In3+, Si4+样品的热释光曲线

3 结 论

采用高温固相法制备了ZBGO∶Cr3+, In3+, Si4+长余辉发光材料,并对样品的XRD,激发-发射光谱性能、长余辉性能、热释光特性进行了测试与分析。 研究表明,In3+, Si4+共掺杂不仅能显著提高ZBGO样品的光致发光强度,改变发射荧光带的光谱结构,还能有效增强样品的余辉时间和余辉亮度。 实验表明,9%In3+, 7%Si4+共掺杂的样品表现出最好的光致发光特性,而9%In3+, 3%Si4+共掺杂的样品具有最好的长余辉性能。 分析认为,掺杂的In3+, Si4+对发光中心Cr3+的配位环境的调整导致了样品的发光强度与光谱结构的变化。 另一方面,由于In3+还能小幅度加深样品的陷阱能级的深度,Si4+则能增加陷阱浓度,因而In3+, Si4+共掺杂能显著改善ZBGO∶Cr3+样品的余辉时间和余辉亮度。 本研究为进一步优化镓酸盐长余辉性材料提供有意义的参考。