井下涡流工具结构参数优化

2020-12-04耿凤康

陈 杰,杨 志,耿凤康,陈 勇,康 露

(西南石油大学石油与天然气工程学院,成都 610500)

气田进入开发中后期后,产量不断降低、产水量日益增多,排水采气成为稳产和提高采收率的必然选择。涡流工具作为一种新型的排水采气工艺技术,使用广泛,且取得良好效果[1]。但涡流工具在国内气井上的使用效果不佳,究其原因是人们对涡流工具的使用条件尚未有较为明确的认识,参数结构有待进一步优化。现场试验证明[2-8]:使用涡流工具后气井携液量增大,井筒压力损失降低,可为气田提供一种经济合理解决井底积液问题的方案。张翠婷[9]对涡流工具的分气效果进行数值模拟,并对其结构尺寸进行优化;冯翠菊等[10]对影响涡流工具携液效果的主要因素进行了研究;吴丹等[11]研究了工具不同的结构参数对气井携液效果的影响;陈德春等[12]对涡流工具部分结构参数进行了优化。基于此,进行优化的结构参数包括螺距、导流叶片高度、内径、导程倍数和叶片数;井筒气液条件包括液相分布、切向速度、轴向速度三个方面。通过建立涡流气液两相流场模型,采用数值模拟方法研究各结构参数分别对井筒气液条件的影响;建立正交试验方案,研究了不同气液条件下涡流工具最优结构参数组合,分析涡流工具结构参数对携液效果影响的程度,为现场涡流工具结构参数优化提供依据。

1 涡流工具流场模拟

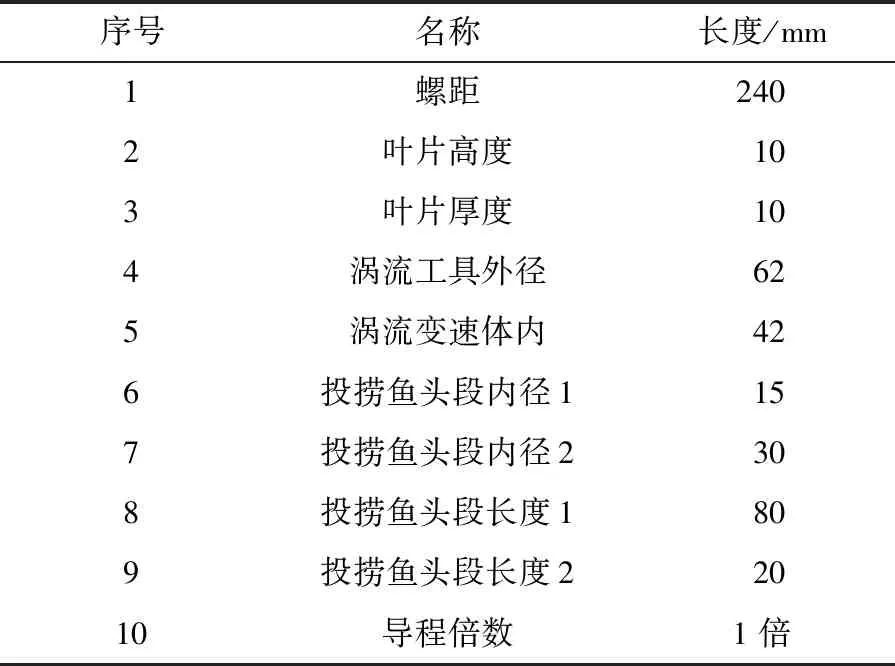

涡流工具主要由导向腔、涡流变速体、投捞鱼头三部分组成。导向腔的作用是改变气液两相流动状态,使之流入涡流变速体,涡流变速体是涡流工具的核心部位,涡流工具的作用效果通过涡流变速体实现。运用SolidWorks和Fluent流体模拟软件,建立涡流工具模型。涡流工具示意图与剖面图分别如图1、图2所示。涡流工具参数如表1所示。

表1 涡流工具各项参数Table 1 Various parameters of vortex tool

图1 涡流工具示意图Fig.1 Schematic diagram of vortex tool

图2 涡流工具剖面图Fig.2 Section of vortex tool

将模型进行网格划分,并导入Fluent软件中,设置模拟参数进行计算。其中多相流模型选用欧拉模型,湍流模型选择雷诺应力模型。模型网格如图3所示。

图3 涡流工具网格图Fig.3 Grid chart of vortex tool

2 涡流工具结构参数分析

涡流工具的作用是将气液进行分离,气液分离效果越好,涡流工具作用效果越好。通过优化涡流工具的结构参数可以提高涡流工具使用效果,从液相分布、切向速度、轴向速度3个角度分析螺距、导流叶片高度、内径、导程倍数、叶片数对涡流工具作用效果的影响。

2.1 螺距的影响

计算五组不同螺距的涡流工具,螺距长度分别为160、200、240、280、320 mm,几何模型如图4所示。

图4 不同螺距结构示意图Fig.4 Structural diagram of different pitch

2.1.1 螺距对液相分布的影响

取距离涡流工具相同位置处截面的液相分布云图,如图5所示。对比改变涡流工具螺距对液相分布的影响。由图5可以看出,当螺距为200 mm时,涡流工具气液分离效果最好,壁面处的液相体积分数最高,160 mm螺距效果次之,其他气液分离效果从好到坏依次是螺距为240、280、320 mm。根据液相体积分数变化可知,随着螺距的增加,液相在壁面处的体积分数不断降低,涡流工具的作用效果逐渐变差。因此对液相分布的分析得出200 mm螺距的作用效果最好。

图5 不同螺距下距离涡流工具相同位置处液相分布Fig.5 Liquid phase distribution at the same position of the vortex tool at different pitches

2.1.2 螺距对切向速度的影响

取距离涡流工具相同位置处截面的切向速度云图,如图6所示。切向速度越大,液滴所受惯性力越大,液滴易被甩至壁面,气相的液体含量就越低,气液分离效果也就越好。由图6可以看出,随着涡流工具螺距增大,切向速度逐渐降低,气液分离效果逐渐变差。图7为不同螺距下最大切向速度随Z轴方向位置的变化,由图7可知,当螺距为160 mm时,切向速度最大,为3.005 m/s;200 mm螺距的最大切向速度为2.672 m/s;240 mm螺距的最大切向速度为2.81 m/s,但随着螺距增大,切向速度不断降低。通过对切向速度分析,螺距为160 mm时作用效果最好。

图6 不同螺距下距离涡流工具相同位置处切向速度云图Fig.6 Tangential velocity clouds at the same position of the vortex tool at different pitc

图7 不同螺距的最大切向速度随Z轴方向位置的变化Fig.7 Variation of maximum tangential velocity with different pitch with Z-direction position

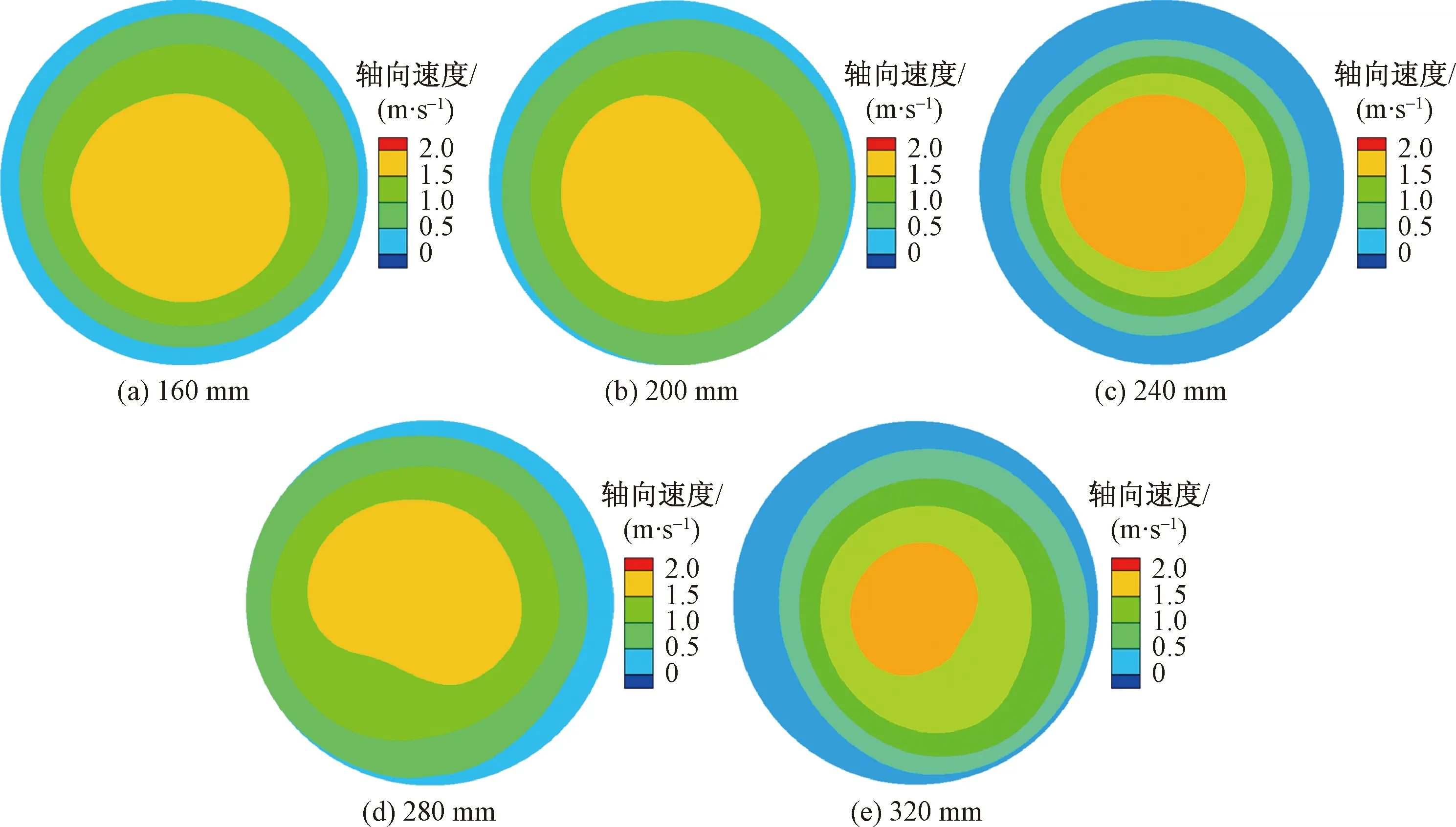

2.1.3 螺距对轴向速度的影响

取距离涡流工具相同位置处截面的轴向速度云图,如图8所示。涡流工具将分散于气相中的液滴转变为液膜附着于管壁,在气体轴向速度的剪切作用下,液膜随着气相向上运动,管壁处气相轴向速度越大,液膜就越易被气相携带。由图8可以看出,当螺距为240、320 mm时,管壁处的轴向速度较小,当螺距为160、200、280 mm时,管壁处的轴向速度大致相同。图9为X-Z截面上不同螺距在不同Z方向位置处的轴向速度分布。从图9可以看出,螺距160、200、280 mm在管壁处的轴向速度大致相同,携液能力相对较好。

图8 不同螺距下距离涡流工具相同位置处轴向速度云图Fig.8 Axial velocity clouds at the same position of the vortex tool at different pitches

图9 不同螺距下距离涡流工具相同位置处轴向速度分布Fig.9 Axial velocity distribution at the same position of the vortex tool at different pitches

根据对液相分布、切向速度、轴向速度的分析,当螺距为200 mm时,管壁处液相体积分数高,切向速度较大,可以将气液两相很好的进行分离,管壁处的轴向速度也较大,可以更好地携带液膜向上运动。因此,当螺距为200 mm时,涡流工具的作用效果最好。

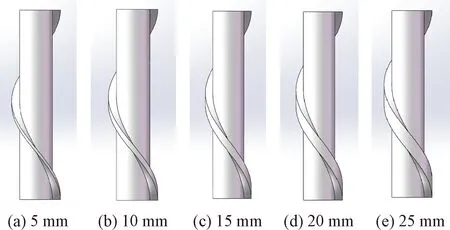

2.2 导流叶片高度的影响

计算五组不同高度的导流叶片的涡流工具,导流叶片高度分别为5、10、15、20、25 mm,几何模型如图10所示。

图10 不同导流叶片高度结构示意图Fig.10 Structural diagram of different height of guide vane

2.2.1 导流叶片高度对液相分布的影响

取相同位置处截面上的液相分布云图,如图11所示。由图11可知,随着导流叶片高度的增加,管壁处的液相逐渐增加,液膜厚度逐渐增加,当叶片高度为25 mm时,管壁液相厚度分布不均匀,而当叶片高度为20 mm时,液膜分布更为均匀。因此,根据对液相分布的分析可以初步得出20 mm高度的作用效果最好。

图11 不同叶片高度下在相同位置处液相分布Fig.11 Liquid phase distribution at the same position at different blade heights

2.2.2 导流叶片高度对切向速度的影响

取相同位置处截面上的切向速度云图,如图12所示。由图12可知,随着导流叶片高度的增加,切向速度逐渐增大。由图13可知,随着导流叶片高度的增加,切向速度也随之增大,切向速度的变化趋势相同,当叶片高度为25 mm时,最大切向速度为 3.091 m/s。因此,根据对切向速度的分析可以得出,叶片高度越大,切向速度越大,所以25 mm高度最优。

图12 不同叶片高度下在相同位置处切向速度云图Fig.12 Tangential velocity clouds at the same position at different blade heights

图13 不同叶片高度下最大切向速度随轴向位置的变化Fig.13 Variation of maximum tangential velocity with axial position at different blade height

2.2.3 导流叶片高度对轴向速度的影响

取相同位置处截面上的轴向速度云图,如图14所示。由图14可以看出,随着导流叶片厚度的增加,轴向速度变化不大,图14中轴向速度变化范围一致。图15为X-Z截面上不同叶片高度在相同位置处的轴向速度分布,从图中可以看出,轴向速度在管壁处的大小基本相同。

图14 不同叶片高度下在相同位置处轴向速度云图Fig.14 Axial velocity clouds at the same position at different blade heights

图15 不同叶片高度下在相同位置处轴向速度分布曲线Fig.15 Axial velocity distribution at the same position at different blade heights

根据对液相分布、切向速度、轴向速度的分析,20 mm高度液相体积分数高,20 mm高度的最大切向速度仅比25 mm高度的最大切向速度低 0.098 m/s,改变叶片高度对于轴向速度的影响较小。因此,当叶片高度为20 mm时,涡流工具的作用效果最好。

2.3 内径的影响

计算五组不同内径的涡流工具,内径分别为38、42、46、50、54 mm,几何模型如图16所示。

图16 不同内径结构示意图Fig.16 Structural diagram of different inner diameter

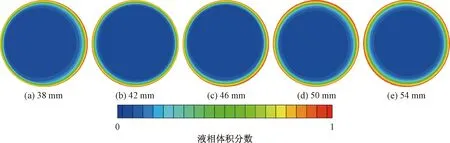

2.3.1 内径对液相分布的影响

取相同位置处截面上的液相分布云图,如图17所示。由图17可知,随着内径的增加,管壁处液相分布逐渐增加,液相体积分数不断增大。根据对液相分布的分析可以得出54 mm内径的作用效果最好。

图17 不同内径在相同位置处液相分布Fig.17 Liquid phase distribution at the same position with different inner diameters

2.3.2 内径对切向速度的影响

取相同位置处截面上的切向速度云图,如图18所示。由图18,随着内径的增加,切向速度逐渐增大。图19为不同内径下最大切向速度随Z方向位置的变化。从图19可以看出,随着内径的增加,切向速度显著提升,当内径为54 mm时,最大切向速度为3.826 m/s。根据对切向速度的分析得出 54 mm 内径的作用效果最优。

图18 不同内径在相同位置处切向速度云图Fig.18 Tangential velocity clouds at the same position with different inner diameters

图19 不同内径下最大切向速度随Z方向位置的变化Fig.19 Variation of maximum tangential velocity with Z-position in different internal diameters

2.3.3 内径对轴向速度的影响

取相同位置处截面上的轴向速度分布云图,如图20所示。由图20可以看出,内径为38、42和 46 mm 的轴向速度变化范围一致,内径为50、54 mm的轴向速度变化范围一致。图21为X-Z截面上相同位置处的轴向速度分布,从图21中可以看出,内径越大,管壁附近的轴向速度越大。

图20 不同内径在相同位置处轴向速度云图Fig.20 Axial velocity clouds at the same position with different inner diameters

图21 不同内径在相同位置处的轴向速度分布Fig.21 Axial velocity distribution of different inner diameters at the same position

根据对液相分布、切向速度、轴向速度的分析,内径越大,切向速度越大,壁面处的轴向速度越大。因此,内径为54 mm时,涡流工具的作用效果最好。

2.4 导程倍数的影响

计算四组不同导程倍数的涡流工具,导程倍数为0.5、1、1.5、2倍,长度分别为120、240、360、480 mm,几何模型如图22所示。

图22 不同导程倍数结构示意图Fig.22 Structural diagram of different lead multiples

2.4.1 导程倍数对液相分布的影响

取距离涡流工具相同位置处截面上的液相分布云图,如图23所示。由图23可知,随着导程倍数增加,管壁处液膜覆盖的范围不断增大,管壁处的液相体积分数不断增加。从图23可以看出1.5倍导程和2倍导程的液相分布大致相同,初步分析出1.5导程和2倍导程效果最好。

图23 不同导程倍数下在距离涡流工具相同位置处液相分布Fig.23 Liquid phase distribution at the same position from the vortex tool at different lead multiples

2.4.2 导程倍数对切向速度的影响

取距离涡流工具相同位置处截面上的切向速度分布云图,如图24所示。由图24可知,1倍和2倍导程的切向速度最大,0.5倍和1.5倍导程切向速度最小。图25为不同导程倍数下最大切向速度随Z方向位置的变化。从图25可以看出,1倍导程的最大切向速度为2.81 m/s;1.5倍和2倍导程的最大切向速度分别为2.306、2.478 m/s,1.5倍和2倍导程切向速度变化曲线大致相同,0.5倍导程最大切向速度最低,最大切向速度为1.49 m/s。因此,根据切向速度分析,1倍导程的作用效果最优。

图24 不同导程倍数下在距离涡流工具相同位置处切向速度云图Fig.24 Tangential velocity clouds at the same position from the vortex tool at different lead multiples

图25 不同导程倍数下最大切向速度随Z方向位置的变化Fig.25 Variation of maximum tangential velocity with position in Z-direction at different lead multiples

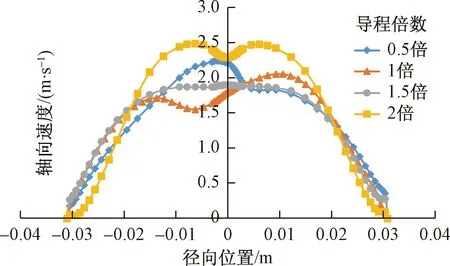

2.4.3 导程倍数对轴向速度的影响

取距离涡流工具相同位置处截面上的轴向速度分布云图,如图26所示。由图26可知,0.5倍、1倍、1.5倍导程的轴向速度分布范围相同,2倍导程的轴向速度分布范围最大;1倍导程的轴向速度最大。图27为X-Z截面上不同Z方向位置处的轴向速度分布。从图27可以得出,1倍和1.5倍导程在管壁处的轴向速度大致相同,0.5倍导程在管壁处的轴向速度略低,2倍导程在管壁处的轴向速度最小。

图26 不同导程倍数下在距离涡流工具相同位置处轴向速度云图Fig.26 Axial velocity clouds at the same position from the vortex tool at different lead multiples

图27 不同导程倍数距涡流工具相同位置处轴向速度分布Fig.27 Axial velocity distribution at the same position from the eddy vortex tool at different lead multiples

根据对液相分布、切向速度、轴向速度的分析,1.5倍和2倍导程的液相分布最好;1倍导程的切向速度分布最好,其次是2倍、1.5倍导程。2倍导程在管壁处的轴向速度最低,携带液膜的能力最差。综合考虑,1.5倍导程作用效果最好。

2.5 叶片数的影响

计算四组不同叶片数的涡流工具,叶片数量分别为1、2、3、4,几何模型如图28所示。

图28 不同叶片数模型示意图Fig.28 Structural diagram of different leaf number models

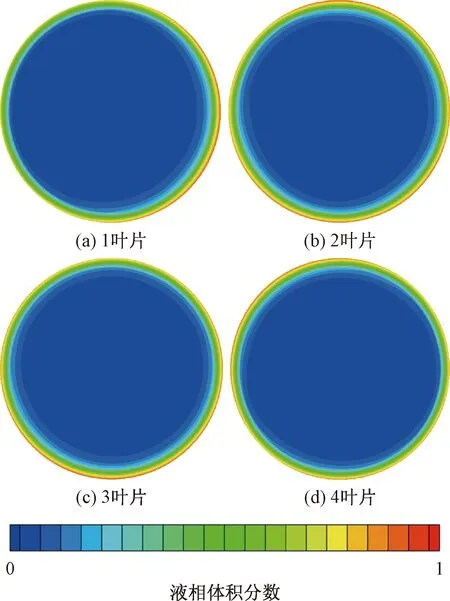

2.5.1 叶片数对液相分布的影响

取相同位置处截面上的液相分布云图,比较改变叶片数对液相分布的影响,如图29所示。由图29可知,1叶片形成的液膜覆盖管壁的1/2;2叶片形成的液膜基本覆盖整个管壁;3叶片形成的液膜覆盖管壁3/4;4片形成的液膜覆盖较差,小于1/2,且液相体积分数较低,分布不连续。因此,根据液相分布的分析得出2叶片作用效果最优。

图29 不同叶片数下在相同位置处液相分布Fig.29 Liquid phase distribution at the same position with different number of blades

2.5.2 叶片数对切向速度的影响

取相同位置处截面上的切向速度分布云图,如图30所示。由图30可知,4叶片的切向速度最大,其次为1叶片、2叶片、3叶片。由图31可知,4叶片最大切向速度最大,最大切向速度为2.851 m/s,其次是1叶片,2叶片,3叶片。根据切向速度分析可以得出4叶片效果最好。

图30 不同叶片数下在相同位置处切向速度云图Fig.30 Tangential velocity clouds at the same position with different number of blades

图31 不同叶片数下最大切向速度随Z方向位置的变化Fig.31 Variation of maximum tangential velocity with position in Z-direction at different number of blades

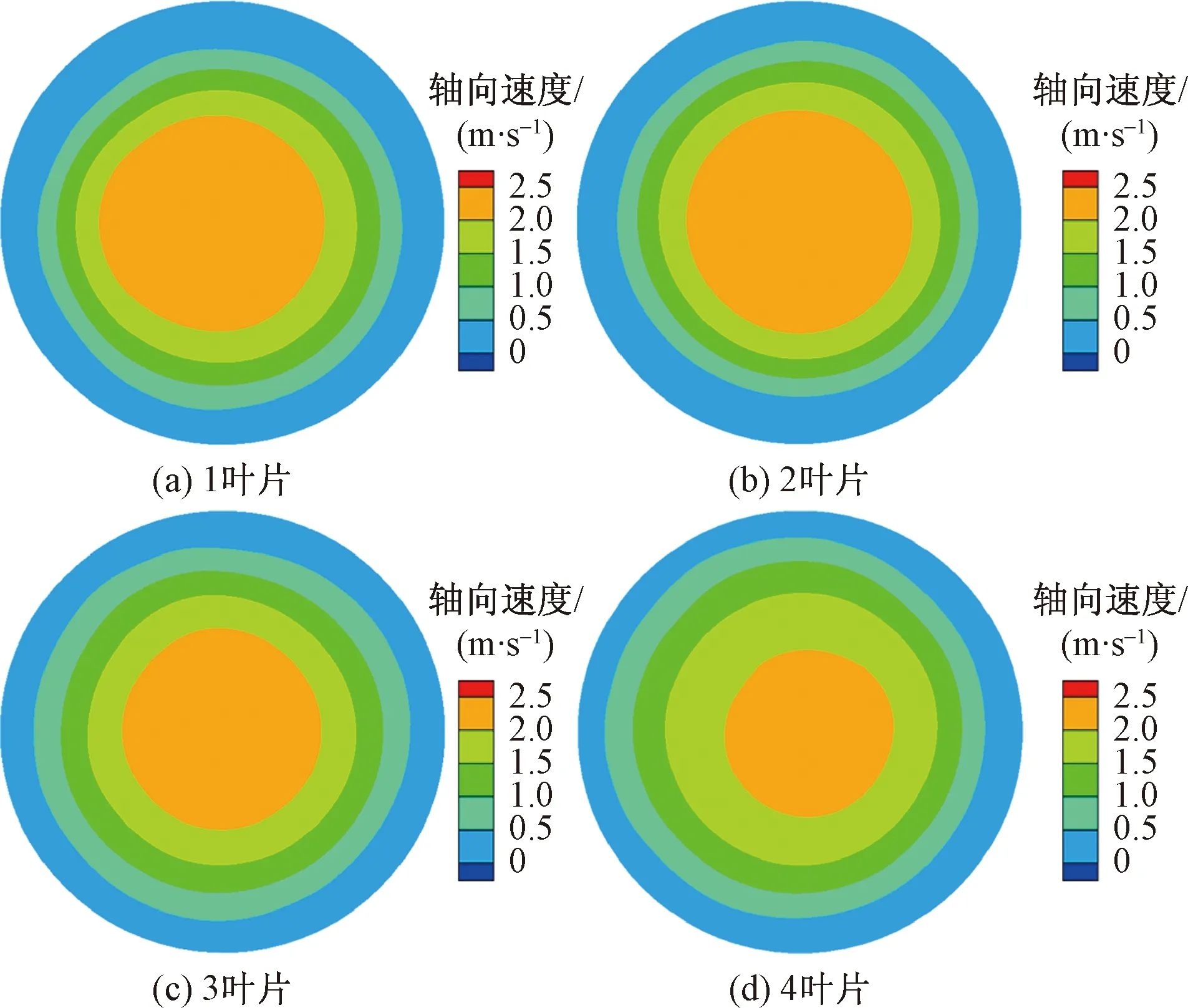

2.5.3 叶片数对轴向速度的影响

取相同位置处截面上的轴向速度分布云图,如图32所示。图33为X-Z截面上相同位置处的轴向速度分布。从图33可以看出,2叶片和4叶片在管壁处的轴向速度最高,而且二者大致相同,1叶片和3叶片在管壁处的轴向速度大致相同,而且较低。根据轴向速度分析,2叶片和4叶片效果最好。

图32 不同叶片数下在相同位置处轴向速度云图Fig.32 Axial velocity clouds at the same position with different number of blades

图33 不同叶片数下在相同位置处轴向速度分布Fig.33 Axial velocity distribution at the same position with different number of blades

从液相分布角度分析,2叶片最好;从切向速度角度分析,4叶片最好,2叶片次之,二者最大切向速度差值为0.014 m/s,差距很小;从轴向速度角度分析,2叶片和4叶片效果最好。因此,当叶片数为2时,涡流工具作用效果最好。

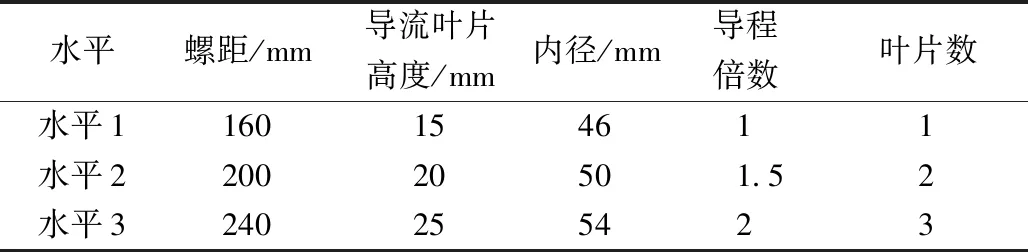

3 正交试验

由于单因素分析参数并不一定是整体最优参数结构,所以从正交试验角度分析最优参数组合。正交试验选择了五因素下对涡流工具作用效果影响最大的三水平进行正交试验,如表2所示。

表2 正交试验因素及水平Table 2 Factors and levels of orthogonal experiment

旋流强度一般用旋流数来表示,它可以直接体现涡流工具的分离效果。旋流数Sw是无量纲数,它是截面上切向速度积分和轴向速度积分的比值。旋流数决定气相中液相含量的多少,是评价涡流工具作用效果的重要参数[13]。

旋流数Sw计算公式为

(1)

式(1)中:ρM为气液两相混合密度,kg/m3;μz为气液两相轴向速度,m/s;μθ为气液两相切向速度,m/s;Ro为油管半径,m。

由于五因素三水平,所以选择了L27(313)正交试验表,根据正交试验表设计试验,将27组试验设置相同的边界条件,分别进行数值模拟,取相同位置处的旋流数。

五因素三水平正交试验如表3所示。由表3可知,旋流数最大为试验号13、14、15,分别为0.601、0.602、0.603,三者旋流数大致相同。图34为五因素水平随旋流数的变化趋势,观察这3组的参数发现只有叶片数不同,其他4组参数都相同。根据极差可以得出各参数对涡流工具作用效果的影响为内径>螺距>导程倍数>导流叶片高度>叶片数。由于增加叶片数对涡流工具作用效果影响很小,而且多叶片会增加加工难度,因此最优参数组合为:内径54 mm、螺距200 mm、导流叶片高度20 mm、1倍导程、单叶片。

表3 正交试验Table 3 Orthogonal experiment

图34 因素水平随旋流数的变化趋势Fig.34 Variation of factor level with swirl number

4 结论

从液相分布、切向速度和轴向速度3个角度分析螺距、导流叶片高度、内径、导程倍数、叶片数对涡流工具作用效果的影响,得到如下结论。

(1)随着螺距的增加,切向速度不断降低,涡流工具分离气液效果逐渐变差,管壁处轴向速度也逐渐降低,合理螺距推荐200 mm。

(2)随着导流叶片高度增加,切向速度不断增大,但增加幅度不大,壁面处轴向速度基本相同,合理叶片高度推荐25 mm。

(3)随着内径增大,切向速度逐渐增大,且增加幅度较大,壁面轴向速度逐渐增大,合理内径推荐54 mm。

(4)不同导程倍数中,1倍导程最大,其次是2倍导程,再次是1.5倍导程,但是1.5倍和2倍差距不大,由于2倍导程管壁处轴向速度较低,合理导程倍数推荐1.5。

(5)随着叶片数增加,切向速度和轴向变化不大,但是2叶片的液相分布最好,合理叶片数推荐2叶片。

(6)正交试验分析最优的涡流工具参数组合为内径54 mm、螺距200 mm、导流叶片高度20 mm、1倍导程、单叶片。